具有微细多引线的压力传感器的封装方法与流程

- 国知局

- 2024-07-27 12:43:20

1.本发明涉及压力传感器及其封装方法的技术领域,特别是涉及一种具有微细多引线的压力传感器的封装方法。背景技术:2.硅微压力芯片制作采用的是微机电系统(mems)工艺实现,它是一个多学科交叉的高科技领域。其研究成果在国民经济中有广泛的应用前景。目前mems产品中研制最多的、应用最广的就是硅微压力传感器,其产品级应用有例如颅内压传感器和用于飞机表面蒙皮测试的压力传感器等。但是在现有技术中,由于微传感器结构设计和制备方法的限制,硅微传感器只能局限应用在其特定的使用环境中,且在本领域一般技术人员的认知中,在一个较宽温度范围的变化环境内,材料的热匹配问题会随着温度的变化而变化,导致很难设计和制备出一种能够在-70-350℃温度范围内应用的微型压力传感器;也很难设计和制备具备生物相容性特征的微型压力传感器,例如颅内压传感器。3.那么对于微、小型传感器,其制备过程也是决定其能否在大阈值环境范围内使用的重要因素,并且,制备方法本身也是一大难点;其主要目的就是将传感器芯片与一根或者多根引出引线焊接在一起;随着硅微传感器的更加小型化和对传感器性能品质要求的不断提高,对于芯片宽度≤0.5mm、铜引线直径≤0.03mm以下细漆包铜丝、且相邻引线间隔在≤0.02mm的微型压力传感器而言,由于传感器芯片体积小,微细引线十分柔软、且相距间隔小,现有技术中设计有板状固定装置来固定芯片和铜线,再通过显微镜等装置对微细引线进行微调达到分离,然后再进行焊接;但是这种方式还是存在很多问题,例如对于多根线相邻的漆包铜丝,如何去除漆包皮、且保证端头结构无磨损是一个技术难点;怎样选择挂焊锡的方式、保证焊层均匀分布且与不需焊接的部位分隔也是技术难题,且材料的选择和封装,保证在较大温度范畴下具有良好的热匹配性能,尤其是制备如颅内压传感器时,还需要考虑材料的生物相容性,那么其封装结构更加需要针对性设计,首先是保证焊接时的焊点间不粘连,其次需要采用封装结构对焊点进行紧密封装,保证焊点连接稳定性的同时防止发生离子迁移。技术实现要素:4.在现有技术中,存在的技术问题有:还未有一种焊接稳定性高、封装效果好的封装压力传感器方法。5.为了解决现有问题,本发明提供一种具有微细多引线的压力传感器的封装方法,包括以下步骤:提供漆包线及压力传感器芯片,所述漆包线中有至少一根引线,所述压力传感器芯片上设置有焊盘;在漆包线的一端形成开裂结构;将所述开裂结构去除外表皮以使引线端子露出;采用金属件分隔相邻的所述引线端子;使引线端子焊接固定于所述焊盘上,并形成相邻但不相连的焊点;形成低温玻璃烧结层覆盖焊点并填充焊点之间的间隙;在低温玻璃烧结层表面形成氮化硅封装结构层。6.作为优选,漆包线的外表皮采用聚酰亚胺结构层;在漆包线的一端形成开裂结构的步骤中,包括:采用第一卡具固定漆包线,使露出卡具的部分漆包线在阈值尺寸范围内;对露出第一卡具的部分施加压力用以裂开漆包线并暴露引线端子;采用聚酰亚胺溶解剂对裂开漆包线进行溶解,以使得引线端子裸露。7.作为优选,在使得引线端子裸露后,还包括:采用第二卡具分隔相邻的所述引线;所述第二卡具为金属件。8.作为优选,在固定引线端子于所述焊盘上的步骤中,包括:形成液态焊球在所述引线端子的尖端,通过液态焊球焊接所述引线端子和所述焊盘;所述第二卡具为钽金属件;且所述第二卡具分隔焊点和未包裹在焊点内的引线端子部分。9.作为优选,在形成低温玻璃烧结层步骤中,还包括:采用第一模具包裹所述引线端子和所述焊盘形成的焊点;采用低温玻璃料填充所述第一模具;形成低温玻璃烧结层包覆所述焊点。10.作为优选,在填充所述低温玻璃料至所述第一模具内后,采用钽金属制成的刮刀进行刮平。11.作为优选,所述第一模具为金属钽制成,烧结温度为380℃。12.作为优选,在低温玻璃烧结层表面形成氮化硅封装结构层步骤中,还包括:通过等离子气相沉积法形成氮化硅结构层于所述低温剥离烧结层表面。13.作为优选,在低温玻璃烧结层表面形成氮化硅封装结构层后,采用保护套对所述传感器芯片进行包裹,所述保护套的材料为聚酰亚胺或者硅胶层;采用医疗导管包裹所述漆包线。14.本发明的有益效果是:本发明一种具有微细多引线的压力传感器的封装方法,包括以下步骤:提供漆包线及压力传感器芯片,漆包线中有至少一根引线,压力传感器芯片上设置有焊盘;在漆包线的一端形成开裂结构;将开裂结构去除外表皮以使引线端子露出;采用金属件分隔相邻的引线端子;使引线端子焊接固定于焊盘上,并形成相邻但不相连的焊点;形成低温玻璃烧结层覆盖焊点并填充焊点之间的间隙;在低温玻璃烧结层表面形成氮化硅封装结构层;各层级材料的热膨胀系数在较广的温度范围内呈现良好的热匹配性,可以达到-70-350℃范围使用,并且考虑其特殊应用场景,使用了氮化硅和玻璃烧结层封装,保证了良好的生物相容性和使用稳定性,且整体制备工艺简单,能够达到较高良品率和生产效率的自动化过程。附图说明15.图1为本发明的立体结构图;图2为本发明的引线端子结构图;图3为本发明的封装方法流程图;图4为本发明的传感器剖面结构示意图;图5为本发明的第一卡具的使用状态示意图;图6为本发明的第二卡具的使用状态示意图;图7为本发明的第一夹具的使用状态结构图;图8为本发明的图7中a部分的结构放大图;图9为本发明的第一模具的使用状态示意图。16.元器件符号说明1、引线;11、外表皮;12、引线端子;2、压力传感器芯片;21、焊盘;22、焊点;3、低温玻璃烧结层;4、氮化硅结构层;5、第一卡具;51、第一固定槽;52、阈值尺寸;6、第二卡具;62、第二弧形槽;7、第一夹具;71、凹槽;8、第一模具。具体实施方式17.为了更清楚地表述本发明,下面结合附图对本发明作进一步地描述。18.在下文描述中,给出了普选实例细节以便提供对本发明更为深入的理解。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部实施例。应当理解所述具体实施例仅用以解释本发明,并不用于限定本发明。19.应当理解的是,当在本说明书中使用术语“包含”和或“包括”时,其指明存在所述特征、整体、步骤、操作、元件或组件,但不排除存在或附加一个或多个其他特征、整体、步骤、操作、元件、组件或它们的组合。20.如背景技术所述,现有技术中的硅微传感器均只能在特定的环境或者温度下使用,因为硅微传感器的体积非常微小,例如颅内压传感器结构,包括有三根引线和压力传感器芯片;其芯片体积≤0.4mm×1.0mm×0.2mm,其引线直径为0.03mm以下,引线之间间隔在0.02mm以下;并且需要考虑传感器芯片和人体的生物相容性。所以该焊盘结构采用了包银焊盘后,再通过多层封装结构进行包覆,防止包银在电化学作用下发生离子迁移,从而导致人体电解质失衡;但是这种构造不能直接再迁移到飞机蒙皮上应用,因为在特殊的超高马赫数分飞行环境下,其表面温度可能经历零下几十度到零上几百度;那么现有技术中的硅微压力传感器就会由于焊点和硅微芯片、焊点和包封材料之间的热膨胀系数不匹配,出现开裂和分离的结构不良;因此需要设计一种应用范围较广、热匹配性良好的硅微压力传感器,其首要条件就是各材料在该温度下不出现变性和突变,再者就是各结合层热膨胀系数匹配。于此同时,在现有的硅微压力传感器制备方法中,由于其本身结构尺寸超微小,因此在加工过程中自动化难度大,且良品率低;例如针对三根包裹紧密的微细引线,如何使其能够稳定的结合在硅微传感器芯片的焊盘上,就是一个难题,并且三根线如何从聚酰亚胺外表皮中剥出,且稳定挂锡不粘连,也是后续焊接需要解决的问题;同时在焊锡后采用什么包封材料能够保证良好密封性,且能够在较宽温度范围内保证结构稳定性,不发生离子迁移和宏观形变;因此第一层包封结构如何选用和制备都是需要考虑的,并且也需要考虑生物相容性,使得该种产品可以应用在人体组织中。针对现有技术的状况,需要重选选配材料来制备一个能够在-70-350℃范围内使用的传感器结构,并且采用新的相适应的制备方法,达到高自动化和高良品率的效果。21.本发明提供的封装方法主要用来封装一种具有微细多引线的压力传感器,请参阅图1、图4;包括有相互焊接固定的多根引线1和压力传感器芯片2;多根引线一同包裹在外表皮3中,且引线的一端露出于外表皮11与压力传感器芯片2的焊盘21固定,并形成焊点22,焊点22的表面设置有低温玻璃烧结层3,在低温玻璃烧结层3的表面设置有氮化硅结构层4;作为优选,外表皮为聚酰亚胺结构层。聚酰亚胺材质的综合性能在有机高分子材料中非常好,其耐高温可以达到400℃以上,且低温环境也可以达到-200℃;并且也具有很好的生物相容性;因此能够在为包覆材料使用;那么在焊接了连接线和焊盘以后,为了保证结构稳定性,且焊点不发生离子迁移;采用了低温玻璃粉在其表面形成一层烧结层;使得焊点连接处不易发生断裂和分离,且低温玻璃烧结可以采用多种复合体系的玻璃料,例如低熔点无定型玻璃料,从堇青石玻璃体系中选用烧结温度在380摄氏度左右进行,保证能够耐受环境温度,又能够防止烧结过程破坏其它层级结构;然后采用氮化硅进行最后的封装;是一种重要的结构陶瓷材料,硬度大,本身具有润滑性,并且耐磨损,为原子晶体;高温时抗氧化。而且它还能抵抗冷热冲击,在空气中加热到1000℃以上,急剧冷却再急剧加热,也不会碎裂;因此能够很好的保证内部材质的结构稳定性,并且万一在封装内发生电化学反应导致离子迁移时能够进行阻隔。22.在本实施例中,压力传感器芯片2的焊盘21为包银焊盘、金焊盘或铜焊盘中的一种;那么考虑成本效应和结构稳定性来说是铜焊盘表面镀金为最优选择,能够在焊接后保证良好的连接稳定性,同时传输稳定。23.还公开一种具有微细多引线的压力传感器的封装方法,请参阅图3;用于封装上述的压力传感器,包括以下步骤:提供漆包线及压力传感器芯片,漆包线中有多根引线,压力传感器芯片上设置有焊盘;并采用金属件分隔相邻的引线端子;使引线端子焊接固定于所述焊盘上,并形成相邻但不相连的焊点;使得不需要焊接的部分和需要焊接的部分隔离开,同时保证焊点在成型后不会相互粘连,同时留有供玻璃粉填充的间隙;请参阅图2;在漆包线的一端形成开裂结构;将开裂结构去除外表皮以使引线端子12露出;对于超微小结构尺寸的零件和线头来说,首先呈现为柔软形态,但是其拉伸强度和材料疲劳性能随着尺寸减小而减小,那么也就是说,传统的剥线法不能适用在这种微小尺寸的漆包线上,现有技术中采用方法,要么是要求线材生产厂家在端头流出预留位置,要么是用细砂纸或者细纱布擦除,或用打火机烤焦线头绝缘漆层,再将漆层轻轻刮去;但是这两种方法均有一定的弊端,第一种方法是在运输过程中容易发生碰撞摩擦导致线损,而微细结构的线损无法用肉眼直接看出,因此存在一定的弊端;而第二种针对0.6mm的常规技术方法,对于本方案中的微细引线并不适用,因为该方式达不到本发明的尺寸要求,且自动化难度大,容易有残留,并且在拉伸强度呈现与线材相差不多的情况下,使用剥线钳或者切削的方式容易导致短线;因此本方案选择了在漆包线的端头形成开裂结构;在微细尺寸下,施加大压力容易使得外表皮开裂,但是内部的线材具有高强度,只会发生微变形,因此能够剥离开裂的外表皮;并且,内部引线端子原本为圆柱形结构,在开裂后能够微变形被压扁;能够在与焊盘焊接时更好的结合。24.然后采用焊接或压合方法,使引线端子12固定于焊盘上;焊接可以做到微细尺寸的焊接,难点在于如何上焊锡料与焊接方式,因为焊接过程存在挤压力,那么超微小尺寸的硅微压力传感器芯片可能会在焊接过程中发生变形甚至压裂,因此也需要特殊设计,以减小挤压应力产生的不良;再采用低温玻璃粉在引线端子和焊盘的连接点上形成低温玻璃烧结层;形成低温玻璃烧结层覆盖焊点并填充焊点之间的间隙;无定型低温玻璃粉完全包裹住焊点,能够保证焊点的结构稳定性,同时还能够防止焊点在使用过程中意外发生电化学反应从而发生离子迁移,因此低温玻璃结构层可以起到封堵作用;在低温玻璃烧结层表面形成氮化硅封装结构层;由于氮化硅结构层不会导电,也不存在极性,因为可以在各种环境下稳定使用,同时与低温玻璃料具有良好的结合稳定性,因此也能够防止低温玻璃烧结层出现的磨损颗粒掉落;因此整体结构呈现良好的结构稳定性。根据这种封装方式进行的结构,既能保证作为颅内压传感器使用时需求的生物兼容性,又能够在宽温度范围下——-70-350℃不变形且性能良好;于此同时各制备环节可以做到高自动化,且对产品性能不会出现影响;并且针对产品的超微小尺寸做了对应的设计。25.更具体的一个方案,漆包线的外表皮采用聚酰亚胺结构层;因为聚酰亚胺的生物相容性优良,且满足-70-350℃范围内使用不形变的性能要求;具体的;在漆包线的一端形成开裂结构的步骤中,包括以下具体步骤:请参阅图5;采用第一卡具5固定漆包线,使露出卡具的部分漆包线在阈值尺寸52范围内;所谓第一卡具可以是自动化机械夹手,露出设定阈值尺寸,且第一卡具上设置有固定漆包线的第一固定槽51;然后对露出第一卡具的部分漆包线施加压力用以裂开漆包线并暴露引线端子;在小尺寸结构下,聚酰亚胺会优先铜丝发生开裂,而铜丝则发生微变形,那么在开裂后,采用聚酰亚胺溶解剂对裂开漆包线进行溶解,以使得引线端子裸露;在现有技术中,对应选用聚酰亚胺可以对应有溶解剂,例如使用二甲基乙酰胺(dmac)、n-甲基吡咯烷酮作为溶解剂;由于采用第一卡具夹持,因此在浸入溶剂的距离也可以进行控制,而开裂处增大了聚酰亚胺和溶解剂的接触面积,因此可以迅速溶解并且无残留,且可以控制清洗次数以保证清洗完全,使得引线端子完全露出;然后进行焊接。26.更进一步的方案实施例中,在使得引线端子裸露后,还包括:请参阅图6;采用第二卡具6分隔相邻两条引线。所谓第二卡具可以是金属钽制成的金属构件,对相邻引线端子进行分隔,防止在焊接时发生粘连,那么更进一步地,为了焊接过程挂锡简单和焊接不粘连,第二卡具上设置有与引线端子每根同时对应的第二弧形槽进行固定61。作为优选,在固定引线端子于焊盘上的步骤中,包括:形成第一焊料层在引线端子表面;所谓第一焊料层为纳米锡,其中,第一焊料层的熔点大于360℃。同时采用喷涂的方式喷涂在引线端子上,因此可以大面积的覆盖在引线端子上;那么在焊接时,加热第一卡具或者第二卡具,并且加热温度在360℃左右,即没有超过各材料熔点,也可以验证在该温度下材料的强度和稳定性,那么在加热后,纳米锡溶解逐渐汇聚在引线端子的尖端;形成液态焊锡球体挂载于引线端子上,然后进行焊接固定引线端子在压力传感器芯片上。当然,也可以用沾锡的方式进行上锡,因为第一卡具实时固定,因此可以调控其伸入的位置和距离。27.根据上述已经提出的问题,焊接过程中对压力传感器芯片可能造成挤压变形,因此在一个更优选的方案中将压力传感器芯片固定在第一夹具7内;请参阅图7-图8,所谓第一夹具首先可以有加热功能或者是承受外部加热而不变形,以满足焊接需求,第二能够稳定卡接压力传感器芯片,因此选择采用设有凹槽71的结构,且在凹槽内设置真空吸附;第三是为了解决焊接时产生的接触应力,所以最优选的是把第一夹具设置为有弧面结构的装置,例如圆柱的柱面和滚轮的胎面,在该圆弧面上设置有凹槽吸附压力传感器芯片,并且设计传感器芯片的平面恰好与圆柱面相切,那么另一个焊接结构在焊接时,当引线端子贴合在焊盘上时,突出于凹槽平面,从而在焊接时可以仅接触在引线端子上,因此压力只在引线端子上,可以减小对传感器芯片的受力;于此同时,可以将焊接装置也采用相同直径的圆柱形,那么两个装置相对滚动过程中,有压力的切点处必然是引线端子,那么也就防止了相邻两个引线端子之间在焊接过程中的不牢靠问题,保证每根引线端子都能准确接触和焊接,使得传感器芯片不需要额外受力,也就减小变形的可能。在具体实施中,所谓另一个焊接结构可以是小直径的滚轮,且该滚轮可以通过电阻式加热的方式实现对引线端子的焊接。28.简而言之就是,在焊接固定引线端子在压力传感器芯片上步骤中,还包括:采用第一夹具7真空吸附固定传感器芯片,并同步加热;在引线端子接触压力传感器芯片的同时,对引线端子施压以使其向传感器芯片热压压合。29.那么形成了稳定焊接以后,在形成低温玻璃烧结层步骤中,还包括:请参阅图9,采用第一模具包裹引线端子和焊盘形成的焊点;所谓第一模具8就是由钽金属板材或者其它高刚性、不与玻璃粉粘连的金属制作而成的模具;采用低温玻璃料填充第一模具;形成低温玻璃烧结层包覆焊点。因为钽金属件在380℃下刚度任性极强不易破碎价格合适且容易获得,且不与焊锡相粘结;并且也不会和烧结的低温玻璃料进行粘连;且在用第一模具包裹好之后,填充无定型低温玻璃料,然后用钽金属刮刀进行刮平,保证成型的表面平整,同时不会超出传感器整体构造的尺寸设计极限;同时,低温玻璃粉选用烧结温度在250-300℃左右即可烧结的种类;例如d40类低温熔融玻璃粉。当然,钽金属也可以替换成其它不与低温玻璃料粘连的金属,例如钛和铜等。30.与此同时,在低温玻璃烧结层表面形成氮化硅封装结构层步骤中,还包括:通过等离子气相沉积法形成氮化硅结构层于低温剥离烧结层表面;由于氮化硅采用等离子气相沉积的方式进行沉积在表面,那么传感器芯片的整个表面都会附着有氮化硅层,但是由于氮化硅与低温玻璃烧结层能够良好结合,而在铜丝上分布不均匀导致脆性大,易于清除。而选择氮化硅是因为氮化硅的电学特性比二氧化硅还更加稳定,二氧化硅的绝缘电阻低于氮化硅,这是由于气相沉积形成的氮化硅不含有其他杂质,并且不会与低温玻璃中的钾、钠离子发生电离过程,因此其生物相容性优良;那么在封装完成以后,如果制备为颅内压传感器,那么需要用硅胶套或者聚酰亚胺作为探头包裹住整个传感器芯片;然后将漆包线穿入医疗导管中;实现成型产品。31.本发明的技术效果有:1、封装所得的压力传感器能够在-70-350℃范围内使用,其材料热匹配性能优良,生物相容性好;2、自动化制备程度高,且针对各个制备环节细节进行优化,保证了结构稳定性和制备流程的自动化效率。32.以上公开的仅为本发明的几个具体实施例,但是本发明并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123223.html

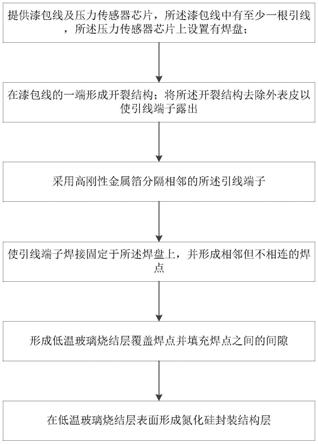

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。