具有改善电特性的薄膜压电微机电结构及相应的制造工艺的制作方法

- 国知局

- 2024-07-27 12:43:20

具有改善电特性的薄膜压电微机电结构及相应的制造工艺1.优先权要求2.本技术要求于2020年9月28日提交的意大利专利申请no.102020000022813的优先权权益,该专利申请的内容以法律允许的最大程度通过引用整体并入于此。技术领域3.本发明涉及一种具有改善电特性(微电机系统(mems)类型)的薄膜压电微机电结构,并且涉及一种对应的制造工艺。背景技术:4.薄膜压电(tfp)mems结构是已知的,如图1a中示意性地示出的,这种结构具有由以下项彼此上下堆叠形成的压电堆叠1:由适当导电材料组成的底电极区2;布置在前述底电极区2上的压电材料区4,特别是由pzt(锆钛酸铅-pb/zr/ti)薄膜构成的压电材料区;以及由适当导电材料组成的顶电极区6,顶电极区6布置在压电材料区4上。5.压电材料区4在前述底电极区2与顶电极区6之间具有均匀厚度,例如2μm;特别地,压电材料区4包括多个pzt子层,这些pzt子层彼此上下堆叠以获得期望厚度。6.在一种已知的方式中,通过溶胶-凝胶沉积技术提供每个pzt子层的步骤包括:将胶体溶液(溶胶)分配到底电极区2上;随后经由旋转和干燥溶胶溶液开始形成凝胶;随后热解,从而能够从凝胶转变为无定形相;以及最后结晶,从而能够转变为多晶相。7.压电堆叠1布置在例如由多晶硅组成的支撑元件8上,该支撑元件可以是悬置在下方开口或腔体(这里未示出)上方的膜、悬臂元件或其它类似元件,并且通过例如由氧化硅组成的介电区9与该下方开口或腔体分隔。支撑元件8(在本示例中为膜)可以具有4μm的厚度,并且能够通过压电效应经历竖直变形。8.压电mems结构可以作为致动器操作,在这种情况下响应于施加在底电极2与顶电极6之间的电压以及压电材料区4随后的变形,压电mems结构在支撑元件8中引起期望的变形;例如,压电mems致动器用于提供打印头、声波发生器装置或反射镜装置(所谓的微反射镜)。9.图1b示出当施加在底电极区2与顶电极区6之间的电压变化(在本示例中,在0至40v之间变化)时,根据沿支撑元件8的宽度方向位置的函数的支撑元件8的竖直变形(沿竖直轴线z)。特别地,在膜的中心处存在最大变形,其最大延伸为300nm(即对应于40v的施加电压的320nm减去对应于零施加电压的20nm)。10.此外,压电mems结构可以作为检测结构操作,在这种情况下根据逆压电效应操作,响应于压电材料区4由于待检测现象而变形,在底电极2和顶电极6之间生成电检测信号;例如,压电mems检测结构可以用于测量相关致动器的位移以提供闭合控制回路,或者用于检测由相关发生器生成的声波以获得关于声换能器装置中的飞行时间的信息。11.压电mems结构制造中的一个普遍要求是,在致动器的情况下改善对应的电性能,即在向电极施加相同电压的情况下改善位移程度,并且在压电检测器的情况下改善对所检测的量的灵敏度。12.用于改善压电mems结构电性能的已知解决方案设想使用掺杂pzt溶液,例如具有铌掺杂,或所谓的无梯度方法。然而,在两种情况下,溶胶-凝胶化学组成均被改变;此外,掺杂pzt溶液更昂贵,并且无梯度方法在大规模生产中实施起来更复杂(需要大范围的工艺化学)。13.本领域中需要解决前面强调的问题,并且特别需要提供一种具有改善电特性的压电mems结构,以及能够简单且廉价地实现的相关制造工艺。技术实现要素:14.本文的实施例涉及一种压电微机电结构和一种相应的制造工艺。15.在一个实施例中,压电微机电结构包括:压电堆叠,压电堆叠,具有在水平平面中的主延伸,以及在横向于水平平面的平面中的变化的截面,并且压电堆叠由以下项的堆叠布置形成:底电极区;由pzt膜构成的压电材料区,压电材料区布置在底电极区上;以及布置在压电材料区上的顶电极区。由于变化的截面,压电材料区在其第一区域具有沿横向于所述水平平面的竖直轴线的第一厚度,并且压电材料区在其第二区域具有沿竖直轴线的第二厚度,第二厚度小于第一厚度。16.在一个实施例中,一种压电微机电结构的制造工艺包括形成压电堆叠,该压电堆叠具有在水平平面中的主延伸,以及在横向于水平平面的平面中的变化的截面。这通过彼此堆叠形成以下区域实现:底电极区;由pzt膜构成的压电材料区,压电材料区布置在底电极区上;以及布置在压电材料区上的顶电极区。该工艺包括形成压电材料区,由于变化的截面,压电材料区在其第一区域具有沿横向于水平平面的竖直轴线的第一厚度,并且压电材料区在其第二区域具有沿竖直轴线(z)的第二厚度,第二厚度小于第一厚度。附图说明17.为了更好地理解本发明,现在仅通过非限制性示例并参考附图来描述本发明的优选实施例,在附图中:18.图1a是已知类型的薄膜压电mems结构的示意性截面图;19.图1b是图1a的结构的压电性能图;20.图2是根据一个实施例的薄膜压电mems结构的示意性截面图;21.图3是图2的mems结构的压电堆叠的透视俯视图;22.图4a至图4b是当对应的特性和偏置电压值变化时,图2的mems结构的竖直位移图;23.图5a至图5h是图2的mems结构在相应制造工艺的连续步骤中的截面图;24.图6和图7a是根据其它实施例的薄膜压电mems结构的示意性截面图;25.图7b是图7a的mems结构的压电堆叠的透视俯视图;并且26.图8a至图8f是图7a的mems结构在相应制造工艺的连续步骤中的截面图。具体实施方式27.如将在下面详细描述的,根据本解决方案的一个方面,微机电结构具有压电堆叠,压电堆叠具有变化的截面,特别是关于对应压电材料区的变化的厚度。28.压电堆叠形成在具有适当构造的下方图案化结构上,该适当构造对应于压电堆叠的前述变化的截面。29.如将要强调的,变化的截面的作用一般是改善压电微机电结构的性能和电特性。30.详细地,首先参考图2,根据本解决方案一个方面的压电微机电结构10具有在水平平面xy中的主延伸,并且包括由以下项彼此上下堆叠形成的压电堆叠11:由适当导电材料组成的底电极区12;布置在前述底电极区12上的压电材料区14,特别是由pzt(锆钛酸铅(pb/zr/ti))薄膜构成的压电材料区;以及由适当导电材料组成的顶电极区16,顶电极区16布置在压电材料区14上。31.前述压电堆叠11布置在支撑元件18上,该支撑元件18能够沿与前述水平平面xy正交的竖直轴线z变形。例如由多晶硅组成的支撑元件18可以是悬置在下方开口或腔体30上方的膜,并且支撑元件18通过例如由氧化硅组成的介电区19与压电堆叠11分隔,介电区19插入在支撑元件18与底电极区12之间。32.特别地,在静止条件下,即在没有变形的情况下,顶电极区16是基本平坦的(在前述水平平面xy中);相反,底电极区12以对应于下方图案化结构17的方式被图案化,在这种情况下,底电极区12完全由前述介电区19构成。33.因此,压电堆叠11具有变化的截面(在横向于水平平面xy的平面中,在图2的示例中是在平面xz中),并且特别地,压电材料区14在其第一区域14'具有沿竖直轴线z的第一厚度w1,并且在其第二区域14"具有沿同一竖直轴线z的第二厚度w2,第二厚度w2小于第一厚度w1。34.更详细地,压电材料区14具有:有第一厚度w1的突起14a,这些突起共同限定前述第一区域14';沿同一竖直轴线z的第二厚度w2的凹部14b,这些凹部共同限定前述第二区域14";前述突起14a沿水平平面xy的第一水平轴线x插入凹部14b之间。35.相应地,介电区19在上覆的压电材料区14的凹部14b处具有对应突起19a;并且在上覆的压电材料区14的突起14a处具有对应凹部19b。36.如将在下文中详细讨论的,压电材料区14通过溶胶-凝胶沉积旋涂技术形成,由于平面化的固有性质(特别是具有构成pzt膜的堆堆叠,这些堆堆叠从下方图案化结构17开始逐渐呈现平面构造),该技术能够形成所描述的结构,其中,形成在压电材料区14上的顶电极区16基本上是平坦的(即使压电材料区14形成在下方图案化结构17上并且形状与之类似)。37.在可能的实施例中,第一厚度w1可以例如在2μm-3μm之间。第二厚度(对应于pzt膜的最小厚度)可以大于或等于0.5μm,优选小于1.2μm(这些值允许在压电材料区14的沉积和随后的平面化中实现良好的均匀性)。38.如图3所示,在压电微机电结构10作为压电致动器操作的实施例中,压电材料区14的前述突起14a和凹部14b(以及相应地,介电区19的对应突起19a和对应凹部19b)具有沿第二水平轴线y伸长的条带状形状,第二水平轴线y与第一水平轴线x正交,并且与第一水平轴线x形成水平平面xy。39.在这种情况下,压电微机电结构10具有沿第一水平轴线x重复的多个基本单元,每个基本单元由压电材料区14的相应突起14a和相应凹部14b形成。40.更详细地,再次参见图2(与其它附图一样,图2也不是按比例的),在可能的实施例中,压电材料区14的前述突起14a具有由la表示的沿第一水平轴线x的宽度,该宽度优选大于或等于6μm;压电材料区14的前述凹部14b具有由lb表示的沿同一第一水平轴线x的宽度,该宽度优选大于或等于5μm;并且,同样沿第一水平轴线x,压电微机电结构10占据的总尺寸a等于n·(la+lb),其中,n是压电微机电结构10的基本单元数量。41.在操作期间,在顶电极区16与底电极区12之间施加偏置电压vb引起支撑元件18在竖直轴线z方向上的变形。42.特别地,图4a示出假设支撑元件18的厚度为4μm并且压电材料区14(具有2μm的第一厚度w1)的凹部14b的宽度lb为5μm,当施加在底电极区12和顶电极区16之间的偏置电压vb变化时,支撑元件18在宽度方向上的竖直变形。43.最大变形发生在膜的中心处,其具有最大延伸为330nm(即对应于40v的施加偏置电压vb的300nm加上对应于零施加电压的30nm)。44.将该曲线图与图1b的示例(对应于除了压电堆叠11之外,具有基本相同的构造和尺寸的微机械结构)进行比较,注意到可以使最大变形增加10%。45.图4b示出假设在其它尺寸相同的情况下,压电材料区14(同样具有等于2μm的第一厚度w1)的凹部14b的宽度lb为10μm的相同曲线图。46.在膜的中心处获得最大变形,在这种情况下,其最大延伸为346nm(即对应于施加的40v的偏置电压vb的280nm加上对应于零施加电压的66nm);因此,在这种情况下,与压电材料区厚度恒定且均匀的情况(图1b中所示)相比,增加了15%。47.一般地,存在具有变化的厚度的压电膜使得能够在顶电极与底电极之间生成局部变化的电场,并且进而改善压电性能。此外,这种性能的改善更要归因于压电系数d35的贡献,压电系数d35在具有变化的厚度的pzt的情况下介入,但在厚度恒定的情况下没有被利用。48.现在讨论一种用于制造前述压电微机电结构10的可能工艺。49.如图5a所示,该工艺开始于提供绝缘体上半导体(硅)(soi)晶片20,包括彼此上下堆叠的支撑层21、绝缘层22和有源层23,有源层由多晶硅组成并且具有顶表面23a。备选地,如另一方面明显的,可以设想:氧化初始硅层并且外延生长上覆的多晶硅层,随后平面化对应的顶表面(使用cmp-化学机械抛光-技术)。50.该工艺最初设想在有源层23的顶表面23a上生长热氧化物层24。51.然后,在图5b中,热氧化物层24经受光刻工艺处理,以通过干法蚀刻和随后的清洗,沿第一水平轴线x以规律间隔限定横穿热氧化物层24的整个厚度的开口25。热氧化物层24的其余部分(与随后将形成的压电材料区14的凹部14b宽度基本相同)沿第一水平轴线x保留在连续开口25之间。52.如图5c所示,随后在有源层23的顶表面23a上沉积另一氧化物层26;该另一氧化物层26覆盖下方热氧化物层24的其余部分,并且填充先前形成的开口25的底部(与前述顶表面23a接触)。特别地,该另一氧化物层26与热氧化物层24的其余部分一起形成压电微机电结构10的介电区19,特别是在热氧化物层24的前述其余部分处形成对应突起19a,并且在前述开口25处形成对应凹部19b。53.然后沉积导电层,从而在介电区19上形成底电极区12。54.接着,如图5d所示,执行借助于旋涂的溶胶-凝胶沉积步骤,以在底电极区12上形成压电材料区14。55.特别地,如前所述,由于这样形成的pzt薄膜固有的平面化能力,所得到的压电材料区14具有变化的截面,其中沿同一竖直轴线z,突起14a具有第一厚度w1,并且凹部14b具有第二厚度w2。56.随后,在压电材料区14上,特别是在对应的平面化顶表面(在水平平面xy内)上沉积另一导电层,以在介电区19上形成顶电极区16。57.接着,如图5e所示,通过使用第一蚀刻掩模(这里未示出)进行干法光刻蚀刻,顶电极区16和压电材料区14的图案化被实行。特别地,利用该蚀刻限定了由压电微机电结构10沿第一水平轴线x占据的总尺寸a。58.接着,如图5f所示,通过使用第二蚀刻掩模(也未示出)进行干法光刻蚀刻,执行底电极区12的图案化,第二蚀刻掩模的尺寸例如完全覆盖压电材料区14和顶电极区16,压电材料区14和顶电极区16已经在制造工艺的先前步骤中限定过。在该图案化步骤结束时,压电微机电结构10的压电堆叠11因此完全形成。59.如图5g所示,接着在压电堆叠11上沉积钝化层28;然后,对该钝化层28进行蚀刻以形成贯通开口,用导电材料填充贯通开口以形成穿过钝化层28的第一导电过孔29a和第二导电过孔29b,这两个导电通路被设计为分别接触底电极区12和顶电极区16。60.如图5h所示,制造工艺以通过从soi晶片20的支撑层21的背面进行干法蚀刻,从前述有源层23开始释放支撑元件18(在这种情况下被配置为膜)结束,这导致在支撑元件18下面形成开口30。61.现在描述本解决方案的另一实施例,其中,压电微机电结构10共同作为压电致动器和压电检测器操作。该解决方案可以有利地用于提供超声换能器,该超声换能器能够以高于20khz的频率发射超声波,并且还能接收由障碍物反射的回波,例如以从反射信号的处理获得飞行时间(tof)信息。62.如图6所示,具有沿竖直轴线z的第一厚度w1的压电材料区14的第一区域14'(图6示出限定第一区域14'的投影14a)有助于(利用相关的电子电路,这里未示出)提供压电检测器,压电检测器用于检测作为回波反射的超声波;而具有沿同一竖直轴线z的第二厚度w2(第二厚度w2小于第一厚度w1)的第二区域14"(图中示出限定第二区域14"的凹部14b)有助于(利用相关的电子电路,这里未示出)提供压电致动器,用于生成超声波。63.因此,在该实施例中,压电材料区14的第一区域14'和第二区域14"是分隔的并且不同的(而不是如先前参照图2所讨论的第一实施例中那样,是连续且均匀的),并且沿第一水平轴线x以间隔距离d布置;此外,提供分隔的并且不同的对应底电极区12和顶电极区16,分别用于通过偏置电压vb来偏置压电致动器和用于读取由压电检测器提供的输出信号vout。64.一般地,具有变化的截面的压电堆叠11的存在使得能够优化检测性能而不会损害致动性能。事实上,专用于检测的在第一区域14'处的压电材料区14的较大厚大允许在顶电极12与底电极16之间具有较大距离,进而允许在作为检测器操作期间使用较小电容充电(以已知的方式,电容大小与电极之间的距离成反比),以及在相同电极之间的输出处获取更大的检测电压。65.与整个压电材料区14中厚度恒定并且均匀的传统解决方案相比,所公开结构的模拟和实验测试已经表现出通过利用压电堆叠11的前述变化的截面获得基本上加倍的输出电压vout的可能性。66.显然,同一底电极可以交替地用于压电致动器和压电检测器,在这种情况下,共用底电极构成同一接地参考。67.在这一方面,图7a示出压电微机电结构10的另一个实施例,其中,存在由压电材料区14的突起14a和凹部14b共用的单个底电极区12(在这种情况下,压电材料区也具有彼此不同且分隔的第一区域14'和第二区域14",分别专用于压电检测和致动)。68.此外,在该实施例中,压电材料区14的前述突起14a仅部分地在下方介电区19中获得(如前面讨论的实施例),假定这些突起也延伸穿过下方支撑元件18的表面部分;换句话说,在该实施例中,压电堆叠11下面的图案化结构17确定其变化的截面,并且由前述介电区19和支撑元件18的前述顶部共同限定。69.如图7b中示意性示出的,在一个可能的实施例中,压电区14的突起14a限定围绕凹部14b的环,该环布置在中心处并且在平面图中具有基本上圆形的形状;此外,该环布置在由支撑元件18限定的膜的周边上,膜本身在平面图中可以具有圆形形状,或者一般地具有多边形形状。70.如上所述,在这种情况下,专用于压电检测的突起14a的位置对应于膜的应力较大的区域,以使检测灵敏度最大化。71.应当注意的是,在压电材料区14的第一区域14'与第二区域14"之间沿第一水平轴线x(即在第一区域14'和第二区域14"之间的水平平面xy中的分隔方向上)的距离d的值是影响压电响应程度和由压电微机电结构10提供的输出电压vout的值的另一个因素。72.考虑到突起14a沿第一轴线x的宽度约等于24μm并且凹部14b沿相同的第一轴线x的宽度约等于1232μm,第一厚度w1的值等于2μm,第二厚度w2的值等于1μm,沿介电区19的竖直轴线z的厚度为0.5μm,并且支撑元件18的厚度为4μm,对于沿压电检测器的竖直轴线z(即压电材料区14的第一区域14'中)的最大位移t_max和随着距离d变化的最大输出电压vout_max,向压电致动器(即在相同压电材料区14的第二区域14"处)施加68khz的5vdc+50mvpp的偏置电压,找到以下值:d=100μm,t_max=2.5μm,vout_max=0.05v;d=150μm,t_max=2.8μm,vout_max=0.12v;d=200μm,t_max=2.8μm,vout_max=0.175v;d=250μm,t_max=2.2μm,vout_max=0.08v;d=300μm,t_max=2.2μm,vout_max=0.0055v。73.因此,在所描述的配置中有利的是,压电材料区14的第一区域14'与第二区域14"之间沿第一水平轴线x的距离d约等于200μm。在相同的配置中,但是假设(如已知的解决方案)使用均匀厚度的压电材料区14(等于1μm),则使用具有变化的截面的压电材料区14实现0.09v的最大输出电压vout_max,其约等于利用前述解决方案可以获得的值的一半。74.再次参见图7a的实施例,现在描述一种用于制造相应的压电微机电结构10的可能工艺。75.如图8a所示,同样在这种情况下,该工艺开始于提供soi晶片20,包括彼此堆叠的支撑层21、绝缘层22(例如厚度为0.5μm)和有源层23(例如厚度为4μm),有源层由多晶硅组成并且具有顶表面23a。备选地,同样在这种情况下,可以设想氧化初始硅层并外延生长上覆的多晶硅层,随后使用化学机械抛光(cmp)技术平面化相应的顶表面。76.该工艺最初设想在有源层23的顶表面23a上生长热氧化物层24,热氧化物层24也具有例如0.5μm的厚度。77.然后,图8b,前述热氧化物层24和下方的有源层23经受光刻工艺处理,以通过干法蚀刻和随后的清洗限定开口25,开口25横穿热氧化物层24的整个厚度和有源层23的表面部分;例如,这些开口25具有沿竖直轴线z的1μm的延伸t。开口25例如在平面图中限定环,压电材料区14的第一区域14'将在该环的内部形成(对于这一方面,同样参见前述讨论)。78.如图8c所示,然后热沉积另一氧化物层26,填充先前形成的开口25的底部。特别地,该另一氧化物层26与热氧化物层24的其余部分一起形成压电微机电结构10的介电区19(以及部分图案化结构17)。79.如图8d所示,然后沉积导电层,以在介电区19上形成底电极区12。80.该步骤之后是旋涂溶胶-凝胶沉积,以在底电极区12上形成压电材料区14。81.特别地,如前所述,由于这样形成的pzt薄膜固有的平面化能力,所得到的压电材料区14具有变化的截面,其中,在先前形成的开口25处具有第一厚度w1,在别处具有第二厚度w2。82.然后,在压电材料区14上,特别是在对应的平坦顶表面(在水平平面xy内)上沉积另一导电层,从而在介电区19上方形成顶电极区16。83.接下来,如图8e所示,通过使用蚀刻掩模(未示出)进行干法光刻蚀刻,执行顶电极区16和压电材料区14的图案化。在该蚀刻之后,特别限定压电材料区14的第一区域14'和第二区域14",这两个区域彼此分隔并且不同;此外,限定相应的顶电极区16(在这种情况下,底电极区12是共用的)。84.接下来,如图8f所示,在压电堆叠11上沉积钝化层28,然后对钝化层28进行蚀刻以形成贯通开口,用导电材料填充贯通开口以形成穿过同一钝化层28的第一导电过孔29a和第二导电过孔29b,两个导电过孔分别被设计为在这种情况下以分隔并且独立的方式接触底电极区12以及与压电材料区14的第一区域14'和第二区域14"相关联的顶电极区16。85.再次参考图7a所示,制造工艺以通过从soi晶片20的支撑层21的背面进行干法蚀刻,释放支撑元件18(在这种情况下被配置为膜)结束,这导致在同一支撑元件18下面形成开口30。86.从前面的讨论中能够清楚地看出所描述的解决方案的优点。87.在任何情况下,再次强调的是,形成压电材料区14具有变化的厚度的压电堆叠11能够实现压电致动(在可获得的位移方面)和压电检测(在灵敏度方面)两个方面的压电性能改善。88.有利地,与已知解决方案相比,该制造工艺没有设想实质性修改,因而不会引起时间和成本方面的实质性增加;实际上,如详细描述的,利用pzt材料溶胶-凝胶沉积的固有平面化能力,在下方的图案化结构17上提供具有变化的截面的前述压电堆叠11。89.最后,很明显,在不背离如所附权利要求所限定的本发明范围的情况下,可以对本文所描述和示出的内容进行修改和变化。90.特别地,另一方面如先前已经强调的,前述图案化结构17可以仅在压电堆叠11下方的介电区19中获得,或者还可以延伸穿过限定有压电堆叠11的支撑元件18的下方材料层的表面部分。91.此外,可以针对前述图案化结构17和压电材料区14设想不同形状和配置,其不同于先前所表示的条带状或环状配置。92.例如,压电材料区14的突起14a在平面图中可以具有椭圆形形状,以光栅的形式或作为同心环布置,连续或中断但通过金属化串联连接,其目的是再次改善性能(例如减小电容并增加压电检测器情况下产生的电压)。93.此外,支撑元件18可以具有不同的形状或配置,例如由悬臂元件等组成。94.还应强调的是,所描述的解决方案可以与其它已知的解决方案组合使用以改善压电性能,例如设想使用掺杂pzt溶液或所谓的无梯度方法以获得性能的进一步改善。95.最后,很明显,所描述的解决方案可以有利地应用于所有使用压电致动和/或检测的mems器件,例如打印头、微镜、超声波发生器、线性致动器、微型镊子、用于硬盘的纳米定位器等。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123222.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

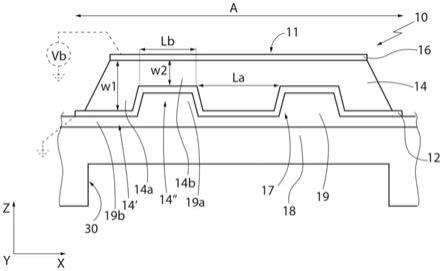

返回列表