半导体器件的制造方法和电子装置与流程

- 国知局

- 2024-07-27 12:43:44

1.本发明实施例涉及半导体制造领域,尤其涉及一种半导体器件的制造方法和电子装置。背景技术:2.微机电系统(micro-electro-mechanical systems,mems)是将微电子技术与机械工程融合到一起的一种工业技术,它的操作范围在微米范围内。mems是一种全新的且必须同时考虑多种物理场混合作用的研发领域,相对于传统的机械,它们的尺寸更小,最大的不超过一个厘米,甚至仅仅为几个微米,其厚度就更加微小。3.mems可以采用集成电路的成熟技术以及工艺进行大批量、低成本的生产,从而形成高性能的mems芯片。其中,随着超大规模集成电路的发展趋势,人们对集成电路的封装技术的要求相应也不断提高,mems芯片与其他功能芯片的一体封装的封装结构开辟了一个全新的技术领域和产业,通过将mems芯片与其他功能芯片整合至一个单元中,以形成一个可提供多种功能的系统或子系统。基于所述封装结构制作的微传感器、微执行器、微型构件、微机械光学器件、真空微电子器件、电力电子器件等在航空、航天、汽车、生物医学、环境监控、军事以及几乎人们所接触到的所有领域中都有着十分广阔的应用前景。技术实现要素:4.本发明实施例解决的问题是提供一种半导体器件的制造方法和电子装置,提高半导体器件的性能。5.为解决上述问题,本发明实施例提供一种半导体器件的制造方法,包括:提供mems器件,所述mems器件包括基底以及环绕所述基底的围壁结构,所述基底上悬空设置有可动结构,所述可动结构和基底之间、以及所述可动结构和围壁结构之间形成有第一牺牲层;去除所述第一牺牲层;去除所述第一牺牲层之后,在所述可动结构和围壁结构之间,和/或所述可动结构和基底之间形成第二牺牲层;形成所述第二牺牲层后,在所述可动结构上固定待安装元件;在所述可动结构上固定待安装元件之后,去除所述第二牺牲层。6.可选的,所述第二牺牲层的材料包括临时键合材料。7.可选的,所述第二牺牲层的材料包括水溶胶或聚酰亚胺。8.可选的,采用点胶工艺,形成所述第二牺牲层;或者,形成所述第二牺牲层的步骤包括:采用涂布工艺在所述围壁结构和可动结构上涂布牺牲材料层,所述牺牲材料层还填充于所述可动结构和围壁结构之间,所述牺牲材料层为光敏材料;对所述牺牲材料层依次进行曝光处理和显影处理,保留剩余的所述牺牲材料层作为第二牺牲层。9.可选的,所述第二牺牲层的材料为水溶胶,采用湿法工艺去除所述第二牺牲层,且所述湿法工艺采用的溶液为去离子水;或者,所述第二牺牲层的材料为聚酰亚胺,采用灰化工艺去除所述第二牺牲层。10.可选的,在形成所述第二牺牲层之前,所述制造方法还包括:在所述可动结构中形成至少一个固定孔,所述固定孔贯穿所述可动结构;形成所述第二牺牲层的步骤中,还在所述固定孔中形成固定插塞,在垂直于所述基底表面的方向上,所述固定插塞向所述基底延伸并与所述基底顶部相接触;去除所述第二牺牲层的过程中,还去除所述固定插塞。11.可选的,形成所述固定插塞的步骤中,所述固定插塞还延伸覆盖所述固定孔周围的所述可动结构的部分顶面。12.可选的,在去除所述第一牺牲层之前,形成所述固定孔。13.可选的,形成所述固定孔的步骤中,所述固定孔的底部露出所述第一牺牲层表面;或者,所述固定孔的底部延伸至所述第一牺牲层中;或者,所述固定孔贯穿所述可动结构和第一牺牲层并露出所述基底顶部。14.可选的,在去除所述第一牺牲层之后,形成所述第二牺牲层之前,所述制造方法还包括:在所述基底、围壁结构和可动结构的表面形成氧化层。15.可选的,形成所述氧化层的步骤包括:将所述基底、围壁结构和可动结构在空气中放置预设时间;或者,对所述基底、围壁结构和可动结构进行热氧化处理。16.可选的,所述预设时间至少为15分钟。17.可选的,在去除所述第一牺牲层之后,形成所述第二牺牲层之前,所述制造方法还包括:在所述基底、围壁结构和可动结构的表面形成防黏连层。18.可选的,所述第一牺牲层的材料包括氧化硅、碳、锗、聚酰亚胺或铜。19.可选的,采用湿法刻蚀工艺、氢氟酸蒸汽刻蚀工艺、气化工艺或灰化工艺,去除所述第一牺牲层。20.可选的,所述提供mems器件的步骤中,在垂直于所述基底表面的方向上,所述可动结构至所述基底的间距小于或等于5微米。21.可选的,所述提供mems器件的步骤中,在平行于所述基底表面的方向上,所述可动结构和围壁结构的间距为第一间距,在垂直于所述基底表面的方向上,所述可动结构至所述基底的间距为第二间距;所述第一间距大于或等于10倍的所述第二间距。22.可选的,所述待安装元件包括有源元件和无源元件中的一种或两种。23.可选的,所述有源元件包括图像传感器芯片。24.相应的,本发明实施例还提供一种采用本发明实施例的半导体器件的制造方法所形成的半导体器件。25.与现有技术相比,本发明实施例的技术方案具有以下优点:26.本发明实施例提供的半导体器件的制造方法中,在可动结构上固定待安装元件之前,先去除第一牺牲层,这避免了去除所述第一牺牲层的工艺对待安装元件的影响;此外,在去除所述第一牺牲层之后,在所述可动结构上固定待安装元件之前,在所述可动结构和围壁结构之间,和/或所述可动结构和基底之间形成第二牺牲层,所述第二牺牲层能够对所述可动结构进行固定,相应使得所述待安装元件能够精确地固定于所述可动结构上,而且与第一牺牲层相比,所述第二牺牲层的量较少,去除所述第二牺牲层所需的时间较短,因此,去除第二牺牲层的工艺对待安装元件的影响较小;综上,本发明实施例在可动结构上固定待安装元件之前,先去除第一牺牲层,再形成第二牺牲层,能够在提高待安装元件和可动结构的对准精度的同时,降低待安装元件受损的概率,从而提高工艺可靠性,相应提高半导体器件的性能,且能够利用晶圆级制作工艺形成所述半导体器件,待安装元件的安装位置的精度高,制作工艺的产量高。附图说明27.图1至图3是一种半导体器件的制造方法中各步骤对应的结构示意图;28.图4至图8是本发明半导体器件的制造方法一实施例中各步骤对应的结构示意图;29.图9至图11是本发明半导体器件的制造方法另一实施例中各步骤对应的结构示意图。具体实施方式30.在目前的微驱动器制作工艺中,预期形成微小位移的平移,但器件中各层结构的关键尺寸较小,晶圆级工艺的制作过程复杂,且工艺可靠性仍有待提高。现结合一种半导体器件的制造方法分析工艺可靠性仍有待提高的原因。31.图1至图3是一种半导体器件的制造方法中各步骤对应的结构示意图。32.参考图1,提供mems器件(未标示),mems器件包括基底10以及环绕所述基底10的围壁结构20,所述基底10上悬空设置有可动结构30,所述可动结构30和基底10之间、以及所述可动结构30和围壁结构20之间形成有牺牲层40。33.参考图2,在所述可动结构30上固定待安装元件50。34.参考图3,在所述可动结构30上固定待安装元件50后,去除所述牺牲层40(如图2所示),形成由所述基底10、围壁结构20和可动结构30围成的空腔60。35.所述牺牲层40在制备所述mems器件的过程中形成。在所述可动结构30上固定待安装元件50的过程中,所述牺牲层40能够沿平行于所述基底10表面的方向,对所述可动结构30进行固定,使得所述待安装元件50能够精确地固定于所述可动结构30上。36.但是,在去除所述牺牲层40时,容易出现所述待安装元件50无法耐受牺牲层40的释放工艺及其工艺条件的问题,从而容易导致所述待安装元件50受损,进而导致半导体器件的性能下降。37.为了解决所述技术问题,本发明实施例提供一种半导体器件的制造方法,包括:提供mems器件,所述mems器件包括基底以及环绕所述基底的围壁结构,所述基底上悬空设置有可动结构,所述可动结构和基底之间、以及所述可动结构和围壁结构之间形成有第一牺牲层;去除所述第一牺牲层;去除所述第一牺牲层之后,在所述可动结构和围壁结构之间,和/或所述可动结构和基底之间形成第二牺牲层;形成所述第二牺牲层后,在所述可动结构上固定待安装元件;在所述可动结构上固定待安装元件之后,去除所述第二牺牲层。38.本发明实施例在可动结构上固定待安装元件之前,先去除第一牺牲层,避免去除所述第一牺牲层的工艺对待安装元件的影响;此外,在去除所述第一牺牲层之后,在所述可动结构和围壁结构之间,和/或所述可动结构和基底之间形成第二牺牲层,所述第二牺牲层能够对所述可动结构进行固定,相应使得所述待安装元件能够精确地固定于所述可动结构上,而且,与所述第一牺牲层相比,所述第二牺牲层的量较少,去除所述第二牺牲层所需的时间较短,因此,去除第二牺牲层的工艺对待安装元件的影响较小;综上,本发明实施例能够在提高待安装元件和可动结构的对准精度的同时,降低待安装元件受损的概率,从而提高工艺可靠性,相应提高半导体器件的性能,且能够利用晶圆级制作工艺形成所述半导体器件,待安装元件的安装位置的精度高,制作工艺的产量高。39.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。40.图4至图8是本发明半导体器件的制造方法一实施例中各步骤对应的结构示意图。41.参考图4,提供mems器件300,所述mems器件300包括基底100以及环绕所述基底100的围壁结构110,所述基底100上悬空设置有可动结构120,所述可动结构120和基底100之间、以及所述可动结构120和围壁结构110之间形成有第一牺牲层115。42.所述半导体器件的制造方法用于实现微驱动器的制作,从而利用所形成的半导体器件实现微小位移的平移。43.因此,后续将待安装元件固定至所述mems器件300上。44.本实施例中,所述mems器件300集成于mems晶圆中,所述mems晶圆包括多个mems芯片,从而实现晶圆级制作工艺,进而提高制作工艺的产量。在其他实施例中,所述mems器件也可以为对mems晶圆进行切割后获得的mems芯片。45.本实施例中,所述基底100包括衬底。具体地,所述衬底的材料为硅。在另一些实施例中,所述衬底的材料还可以为锗、锗化硅、碳化硅、砷化镓或镓化铟等其他材料,所述衬底还能够为绝缘体上的硅衬底或者绝缘体上的锗衬底其他类型的衬底。46.所述围壁结构110用于限定可动结构120在沿平行于基底100表面方向上的可移动范围。因此,所述可动结构120的底面低于所述围壁结构110的顶面。47.本实施例中,所述可动结构120的顶面和围壁结构110的顶面相齐平。在其他实施例中,所述可动结构的顶面也可以高于所述围壁结构的顶面,或者,所述可动结构的顶面低于所述围壁结构的顶面。48.本实施例中,所述第一牺牲层115在所述mems器件300的制备过程中形成,所述第一牺牲层115包围所述可动结构120。49.所述第一牺牲层115用于为可动结构120的形成提供工艺平台,而且,后续去除所述第一牺牲层115后,使可动结构120能够悬置于所述基底100上,从而通过释放第一牺牲层115的方式,形成由所述基底100、围壁结构110和可动结构120围成的空腔。50.作为一种示例,形成所述第一牺牲层115和可动结构120的步骤包括:在所述基底100上形成第一子牺牲层(图未示);在部分的所述第一子牺牲层上形成可动结构120;在所述可动结构120露出的所述第一子牺牲层上形成第二子牺牲层(图未示),所述第二子牺牲层覆盖所述可动结构120的侧壁,所述第二子牺牲层和第一子牺牲层构成第一牺牲层115。或者,形成所述第一牺牲层115和可动结构120的步骤包括:在所述基底100上形成第一牺牲层115;在所述第一牺牲层115中形成凹槽(图未示);在所述凹槽中形成可动结构120。51.后续还会去除所述第一牺牲层115,因此,所述第一牺牲层115的材料为易于被去除的材料,且去除所述第一牺牲层115的工艺对所述基底100、围壁结构110和可动结构120的损伤较小。52.而且,所述第一牺牲层115在所述mems器件300的制备过程中形成,因此,所述第一牺牲层115的材料与半导体工艺相兼容。53.所述第一牺牲层115的材料可以包括氧化硅、碳、锗、聚酰亚胺或铜。这些材料为易于被去除的材料,且去除工艺的副作用较小,有利于降低去除所述第一牺牲层115的工艺对所述基底100、围壁结构110和可动结构120的影响。54.本实施例中,所述第一牺牲层115的材料为氧化硅。氧化硅材料的成本较低,且通过采用氧化硅,有利于使所述第一牺牲层115的形成工艺较简单,例如,氧化硅易于实现填充和平坦化,氧化硅的工艺温度适应性更佳。55.本实施例中,后续在去除所述第一牺牲层115之后,在所述可动结构120上固定待安装元件,因此,与在固定待安装元件之后去除第一牺牲层的方案相比,所述第一牺牲层115的材料选取的灵活性更高。也就是说,在选取所述第一牺牲层115的材料时,无需考虑所述待安装元件能否耐受所述第一牺牲层115的释放工艺及其工艺条件。56.所述可动结构120用于支撑待安装元件。本实施例中,在所形成半导体器件的工作过程中,所述可动结构120能够发生移动,从而驱动位于其上方的待安装元件发生移动。例如,所述可动结构120能够沿平行于所述基底100表面的方向发生平移。57.例如,当所述mems器件300应用于成像模组,且待安装元件为图像传感器芯片时,通过所述可动结构120移动图像传感器,从而使得图像传感器对成像点发生的位移进行补偿,进而实现光学防抖,相应提高成像质量。58.需要说明的是,如图4所示,在垂直于所述基底100表面的方向上,所述可动结构120至所述基底100的间距d1越小,则所述可动结构120越能够在纵向上获得足够稳定的支撑。其中,所述纵向指的是垂直于所述基底100表面的方向,所述可动结构120至基底100的间距d1指的是所述可动结构120底面至基底100顶面的距离。59.因此,所述可动结构120至基底100的间距d1不宜过大。如果所述可动结构120至基底100的间距d1过大,则后续去除所述第一牺牲层115后,容易导致所述可动结构120难以在纵向获得足够的支撑力,从而容易导致所述可动结构120沿纵向发生形变,进而增大所述可动结构120和基底100之间发生贴合或黏连的概率,或者,容易增大后续在所述可动结构120上固定待安装元件的难度,而且,在安装所述待安装元件的过程中会产生纵向的下压力,如果所述可动结构120至基底100的间距d1过大,也容易导致所述可动结构120沿纵向发生形变。60.为此,本实施例中,所述可动结构120至基底100的间距d1大于0,且小于或等于5微米。61.还需要说明的是,在平行于所述基底100表面的方向上,所述可动结构120和围壁结构110的间距d2为第一间距,在垂直于所述基底100表面的方向上,所述可动结构120至所述基底100的间距d1为第二间距,所述第一间距大于所述第二间距。62.其中,所述第一间距与所述第二间距的比值不宜过小。后续去除所述第一牺牲层115后,当在所述可动结构120和围壁结构110之间形成第二牺牲层时,如果所述第一间距与所述第二间距的比值过小,则所述可动结构120和围壁结构110的间距d2与所述可动结构120至基底100的间距d1越接近,当第二牺牲层两端沿剪切方向发生第二间距的位移后,容易出现自身形变过大的问题,从而存在第二牺牲层发生断裂或者脱胶的风险。因此,所述可动结构120和围壁结构110的间距d2需要足够大,从而当第二牺牲层两端沿剪切方向发生第二间距的位移后,使得所述第二牺牲层的形变可忽略。63.为此,本实施例中,所述第一间距大于或等于10倍的所述第二间距。例如,当可动结构120至基底100的间距d1小于或等于5微米时,所述可动结构120和围壁结构110的间距d2大于或等于100微米。其中,所述可动结构120和围壁结构110的间距d2指的是可动结构120和围壁结构110的相对的侧壁的间距。64.本实施例中,所述可动结构120中形成有贯穿所述可动结构120中的第一释放孔121,且所述基底100中形成有贯穿所述基底100的第二释放孔101。65.通过在所述可动结构120中设置第一释放孔121、在所述基底100中设置第二释放孔101,有利于提高后续对所述第一牺牲层115的释放速率。66.本实施例中,所述第一释放孔121和第二释放孔101的横截面形状均为圆形。具体地,所述第一释放孔121的孔径设置为:能够通过所述第一释放孔121释放所述第一牺牲层115,且对所述可动结构120的机械强度的影响小;同理,所述第二释放孔101的孔径设置为:能够通过所述第二释放孔101释放所述第一牺牲层115,且对所述基底100的机械强度的影响小。67.相应的,根据所述第一释放孔121的孔径,所述第一牺牲层115可以填充于所述第一释放孔121中,也可以不填充于所述第一释放孔121中。同理,根据所述第二释放孔101的孔径,所述第一牺牲层115可以填充于所述第二释放孔101中,也可以不填充于所述第二释放孔101中。68.作为一种示例,所述第一牺牲层115填充于所述第一释放孔121和第二释放孔101中。69.在另一些实施例中,仅所述可动结构中形成有贯穿所述可动结构中的第一释放孔。在又一些实施例中,仅所述基底中形成有贯穿所述基底的第二释放孔。在其他实施例中,也可以不设置所述第一释放孔和第二释放孔。70.参考图5,去除所述第一牺牲层115(如图4所示)。71.通过去除所述第一牺牲层115,使得所述可动结构120悬置于所述基底100上,从而在半导体器件的工作过程中,所述可动结构120能够发生移动。72.具体地,去除所述第一牺牲层115后,所述围壁结构110和基底100围成空腔130,所述可动结构120位于所述空腔130中,从而使所述可动结构120能够在所述空腔130中发生移动。73.而且,所述空腔130还用于为后续形成第二牺牲层提供空间位置。74.此时,所述可动结构120上未设置有待安装元件,因此,在去除第一牺牲层115时,无需考虑待安装元件的需求,这相应避免了去除所述第一牺牲层115的工艺对待安装元件的影响,去除所述第二牺牲层115的工艺灵活性也更高。75.本实施例中,所述第一牺牲层115的材料为氧化硅,相应的,采用湿法刻蚀工艺去除所述第一牺牲层115,所述湿法刻蚀工艺采用的刻蚀溶液为缓冲过的氢氟酸(boe)溶液或稀释过的氢氟酸(dhf)溶液,或者,采用氢氟酸蒸汽刻蚀工艺去除所述第一牺牲层115,所述氢氟酸蒸汽刻蚀工艺采用蒸汽氢氟酸(vhf)。其中,boe溶液为氢氟酸(hf)和氟化铵(nh4f)的混合溶液,dhf溶液为氢氟酸和水(h2o)的混合溶液。76.通过采用湿法刻蚀工艺或氢氟酸蒸汽刻蚀工艺去除第一牺牲层115,能够将可动结构120底部和基底100之间的第一牺牲层115去除干净,且去除效率较高。77.在另一些实施例中,所述第一牺牲层的材料为碳,因此,采用灰化工艺去除所述第一牺牲层。具体地,所述灰化工艺采用的气体包括氧气(o2)。氧气的成本较低。78.在又一些实施例中,当所述第一牺牲层的材料为锗时,则可以采用湿法刻蚀工艺去除所述第一牺牲层,所述湿法刻蚀工艺采用的刻蚀溶液包括双氧水(h2o2)溶液,或者,采用气化工艺去除所述第一牺牲层,所述气化工艺采用的气体包括二氟化氙(xef2)气体。79.在其他实施例中,当所述第一牺牲层的材料为铜时,则可以采用湿法刻蚀工艺去除所述第一牺牲层,所述湿法刻蚀工艺采用硝酸溶液,或氨水与过氧化氢的混合液。80.本实施例中,所述可动结构120和围壁结构110露出所述第一牺牲层115,所述第一牺牲层115未被其他膜层所覆盖,因此,去除所述第一牺牲层115的速率较快,这有利于减少去除所述第一牺牲层115所需的工艺时间,从而减小去除所述第一牺牲层115的工艺对所述基底100、围壁结构110或可动结构120的影响,同时,提高了制造效率。81.本实施例中,在去除所述第一牺牲层115之后,所述半导体器件的制造方法还包括:在所述基底100、围壁结构110和可动结构120的表面形成氧化层(图未示)。82.所述氧化层用于作为钝化层,通过形成氧化层,即使所述可动结构120因变形而向基底100靠近或贴合时,位于可动结构120底面和基底100顶面的氧化层也不会进一步发生反应,从而降低了可动结构120与基底100之间因产生反应副产物而发生黏连的概率,进而降低mems器件300发生失效的概率。83.本实施例中,形成所述氧化层的步骤包括:去除所述第一牺牲层115后,将所述基底100、围壁结构110和可动结构120在空气中放置预设时间,从而在所述基底100、围壁结构110和可动结构120的各个表面形成自然氧化层。通过采用在空气中放置预设时间的方式,降低了工艺成本。84.释放第一牺牲层115后,通过在空气中静置的方法,基底100、围壁结构110和可动结构120的各个表面容易发生氧化,尤其是当基底100、围壁结构110或可动结构120的材料是可以被氧化的材料(例如,多晶硅或锗硅等)的情况下。85.需要说明的是,所述预设时间不宜过短,也不宜过长。如果所述预设时间过短,则容易导致所述自然氧化层的厚度过小,还容易所述自然氧化层的形成质量或厚度均一性较差(例如,部分区域未能形成自然氧化层),从而导致所述氧化层的钝化性能下降;如果所述预设时间过长,则容易造成工艺时间的浪费,从而导致产量的下降。为此,本实施例中,所述预设时间为15分钟至1.5小时。例如,所述预设时间可以为1小时。86.还需要说明的是,自然氧化层的厚度通常很小,因此,图中未示意出所述氧化层。87.在其他实施例中,根据所述基底、围壁结构和可动结构的耐高温性能,也可以对所述基底、围壁结构和可动结构进行热氧化处理,从而在所述基底、围壁结构和可动结构的各个表面形成氧化层。通过采用热氧化处理的方式,有利于提高氧化效果的均一性。88.本实施例中,形成所述氧化层后,所述半导体器件的制造方法还包括:在所述基底100、围壁结构110和可动结构120的表面形成防黏连层(图未示)。89.所述防黏连层用于降低可动结构120和基底100发生黏连的概率。90.具体地,采用蒸镀工艺向所述基底100、围壁结构110和可动结构120的表面蒸镀纳米颗粒,从而形成所述防黏连层。在蒸镀工艺中,气体分子能够进入所述空腔130中,从而能够在所述基底100、围壁结构110和可动结构120的表面形成纳米颗粒。91.本实施例中,为了进一步降低可动结构120和基底100发生黏连的概率,在形成氧化层之后,在所述氧化层的表面形成所述防黏连层。92.参考图6,去除所述第一牺牲层115(如图4所示)后,在所述可动结构120和围壁结构110之间形成第二牺牲层140。93.所述第二牺牲层140能够对可动结构120进行固定,使得后续待安装元件能够精确地固定于所述可动结构120上。94.而且,与第一牺牲层115相比,所述第二牺牲层140的量较少,去除所述第二牺牲层140所需的时间较短,因此,去除第二牺牲层140的工艺对待安装元件的影响较小,同理,去除所述第二牺牲层140的工艺对所述基底100、围壁结构110和可动结构120的影响也较小。95.综上,本实施例在可动结构120上固定待安装元件之前,先去除第一牺牲层115,再形成第二牺牲层140,能够在提高待安装元件和可动结构120的对准精度的同时,降低待安装元件受损的概率,从而提高工艺可靠性,相应提高半导体器件的性能,且能够利用晶圆级制作工艺形成所述半导体器件,待安装元件的安装位置的精度高,制作工艺的产量高。96.本实施例中,所述第二牺牲层140形成于可动结构120和围壁结构110之间,从而降低形成所述第二牺牲层140的工艺难度。相应的,所述第二牺牲层140沿平行于基底100表面的方向对可动结构120进行固定的效果较为显著。而且,使得所述第二牺牲层140的量较少。97.所述第二牺牲层140的材料需满足:后续去除所述第二牺牲层140时,去除所述第二牺牲层140的工艺对基底100、围壁结构110、可动结构120、待安装元件和电连接结构(例如采用打线工艺形成的引线)的损伤小;而且,所述第二牺牲层140的材料是易于被去除的材料。98.本实施例中,所述第二牺牲层140的材料为有机材料,有机材料是易于被去除的材料,且去除有机材料的工艺对待安装元件的损伤较小。99.具体地,所述第二牺牲层140的材料为临时键合材料。临时键合材料具有粘性,从而提高所述第二牺牲层140对可动结构120的固定能力。此外,临时键合材料的工艺兼容性较高,去除临时键合材料的工艺较简单,且去除临时键合材料的工艺对待安装元件的损伤较小。100.本实施例中,所述第二牺牲层140的材料为水溶胶。水溶胶可以通过点胶工艺形成,且水溶胶固化后可以通过去离子水浸泡去除,去除所述第二牺牲层140的工艺简单,且工艺风险小。101.相应的,采用点胶工艺形成所述第二牺牲层140。通过采用点胶工艺,能够选择性地使第二牺牲层140形成于目标位置处,从而降低了形成所述第二牺牲层140的工艺复杂度、简化工艺步骤。102.需要说明的是,在所述点胶工艺的过程中,还包括对第二牺牲层140的材料进行固化处理的步骤,因此,作为一种示例,所述固化处理满足预设条件中的至少一个,所述预设条件包括:处理温度低于所述第二牺牲层140的材料的固化温度;处理时间小于所述第二牺牲层140的材料的固化时间。103.通过使所述固化处理满足预设条件中的至少一个,使第二牺牲层140呈未完全固化的状态,从而进一步降低后续去除所述第二牺牲层140的工艺难度。104.在另一些实施例中,所述第二牺牲层的材料可以为聚酰亚胺(polyimide,pi)等光敏材料。105.在该方案中,形成所述第二牺牲层的步骤包括:采用涂布工艺在所述围壁结构和可动结构上涂布牺牲材料层,所述牺牲材料层还填充于所述可动结构和围壁结构之间,所述牺牲材料层为光敏材料;对所述牺牲材料层依次进行曝光处理和显影处理,保留剩余的所述牺牲材料层作为第二牺牲层。106.同理,在形成所述第二牺牲层的过程中,在所述显影处理后,还包括对第二牺牲层140的材料进行固化处理的步骤,因此,所述固化处理满足预设条件中的至少一个,所述预设条件包括:处理温度低于所述第二牺牲层的材料的固化温度;处理时间小于所述第二牺牲层的材料的固化时间。107.本实施例中,所述第二牺牲层140仅形成在所述可动结构120和围壁结构110之间。108.在另一些实施例中,在所述可动结构和围壁结构之间形成第二牺牲层的过程中,由于所述第二牺牲层的材料在未固化前具有流动性,因此,所述第二牺牲层还可以延伸至部分区域的可动结构和基底之间。109.在又一些实施例中,也可以在所述可动结构120和基底100之间形成第二牺牲层。位于所述可动结构和基底之间的第二牺牲层也能对所述可动结构起到固定作用。110.在再一些实施例中,所述第二牺牲层不仅形成于所述可动结构和围壁结构之间,还形成于所述可动结构和基底之间,以进一步提高所述第二牺牲层对所述可动结构的固定效果。111.需要说明的是,在其他实施例中,所述第二牺牲层的材料也可以为无机材料,所述第二牺牲层的材料可以为氧化硅、碳或锗。氧化硅、锗或碳均为易于被去除的材料,且去除工艺的副作用较小,有利于降低去除所述第二牺牲层的工艺对其他结构或元件的影响。待安装元件露出氧化硅、锗或碳材料的概率较低,因此,去除所述第二牺牲层的工艺对待安装元件的影响小。112.其中,当所述第二牺牲层的材料选用锗或碳时,有利于进一步减小后续去除所述第二牺牲层的工艺对待安装元件的影响。例如,能够减小去除所述第二牺牲层的工艺对待安装元件中的焊盘(pad)的损伤。113.还需要说明的是,在实际制造工艺中,需根据待安装元件的类型,选用合适的第二牺牲层材料。例如,当所述待安装元件为具有有机材料微透镜的cmos图像传感器(cmos image sensor,cis)芯片时,则所述第二牺牲层选用除碳和聚酰亚胺之外的其他材料,以免氧气条件下的灰化工艺对有机材料微透镜造成损伤。114.参考图7,形成所述第二牺牲层140后,在所述可动结构120上固定待安装元件160。115.所述待安装元件160为功能元件,通过将待安装元件160固定在可动结构120上,从而形成具有特定功能的半导体器件。116.所述待安装元件160包括有源元件和无源元件中的一种或两种。作为一种示例,所述有源元件包括图像传感器芯片。117.在所述可动结构120上固定待安装元件160的过程中,所述第二牺牲层140能够沿平行于基底100表面的方向对可动结构120进行固定,从而使得所述待安装元件160能够精确地固定于所述可动结构120上。118.综上,本实施例在可动结构120上固定待安装元件160之前,先去除第一牺牲层115,再形成第二牺牲层140,能够在提高待安装元件160和可动结构120的对准精度的同时,降低待安装元件160受损的概率,从而提高工艺可靠性,相应提高半导体器件的性能,且能够利用晶圆级制作工艺形成所述半导体器件,待安装元件的安装位置的精度高,制作工艺的产量高。119.本实施例中,利用永久键合工艺,在所述可动结构120上固定所述待安装元件160,从而提高所述待安装元件160和可动结构120的结合强度,进而提高产品良率。具体地,采用永久键合层150,将所述待安装元件160键合至所述可动结构120上。120.本实施例中,所述永久键合层150为daf(die attach film,芯片键合膜)膜。daf膜材料是热固性材料,通常不具有导电性,在常温状态下为双面带有粘附性的高分子胶质体材料,在温度达到玻璃转换温度时会发生不可逆固化,固化后能够保证daf膜两面均具有稳定的粘合性且粘合力增大,且耐热性较佳,使得所述待安装元件160与可动结构120之间的结合强度得到保障。而且,daf膜是半导体封装领域中常用的超薄型薄膜黏合剂,工艺兼容性较高、形成工艺简单,降低了实现永久键合的工艺复杂度。121.在其他实施例中,所述永久键合层为干膜(dry film)。干膜是一种用于半导体芯片封装或印刷电路板制造时所采用的具有粘性的光敏性聚合物材料,且干膜是一种永久键合膜,干膜的粘结强度较高,这提高了所述待安装元件和可动结构之间的粘结力。122.作为一种示例,所述永久键合层150与所述待安装元件160的边缘位置相对应,且所述永久键合层150为环形。123.需要说明的是,在将所述待安装元件160固定于所述可动结构120上后,所述半导体器件的制造方法还可以包括:进行电连接工艺,用于使所述待安装元件160、可动结构120和围壁结构110之间实现电连接。具体地,采用打线工艺形成引线,所述引线连接所述待安装元件160和可动结构120,所述引线还连接所述可动结构120和围壁结构110。124.参考图8,在所述可动结构120上固定待安装元件160之后,去除所述第二牺牲层140(如图7所示)。125.通过去除所述第二牺牲层140,从而使所述可动结构120能够在所述空腔130中移动,以实现所述半导体器件的正常性能。126.去除所述第二牺牲层140的工艺根据所述第一牺牲层140的材料而定。127.本实施例中,所述第二牺牲层140的材料为水溶胶,相应的,采用湿法工艺去除所述第二牺牲层,且所述湿法工艺采用的溶液为去离子水。去离子水对所述其他元件(例如,待安装元件160)的影响小,因此,去除所述第二牺牲层140的工艺对所述待安装元件160造成损伤的概率较低,且通过采用湿法刻蚀工艺,有利于将第二牺牲层140去除干净。128.在其他实施例中,所述第二牺牲层的材料为聚酰亚胺,相应采用灰化工艺去除所述第二牺牲层。灰化工艺对待安装元件的影响也较小。具体地,在所述灰化工艺的过程中,采用高温氧化的方式去除所述聚酰亚胺。129.图9至图11是本发明半导体器件的制造方法另一实施例中各步骤对应的结构示意图。130.本实施例与前述实施例的相同之处在此不再赘述,本发明实施例与前述实施例的不同之处在于:所述可动结构210与基底200之间还通过固定插塞540实现固定支撑。131.具体地,所述固定插塞540贯穿所述可动结构210,且在垂直于所述基底200表面的方向上,所述固定插塞540向所述基底200延伸并与所述基底200顶部相接触,所述固定插塞540能够沿垂直于所述基底200表面的方向,对所述可动结构210起到支撑作用,从而在后续将待安装元件固定至所述可动结构上时,改善可动结构210的形变问题,从而降低可动结构210与基底200之间发生贴合或黏连的概率。132.而且,所述固定插塞540向所述基底200延伸并与所述基底200顶部相接触,所述固定插塞540也能够沿平行于所述基底200表面的方向对所述可动结构210进行固定,后续将待安装元件固定至可动结构210上时,从而进一步提高待安装元件和可动结构210的对准精度。133.参考图9,形成第二牺牲层之前,所述半导体器件的制造方法还包括:在可动结构210中形成至少一个固定孔215,所述固定孔215贯穿可动结构210。134.所述固定孔215用于为后续形成固定插塞提供空间位置。135.本实施例中,在去除第一牺牲层220之前,形成所述固定孔215。所述第一牺牲层220能够在形成所述固定孔215的过程中,对所述可动结构210起到支撑作用,从而降低形成所述固定孔215的工艺难度,并提高所述固定孔515的形成位置精准度和尺寸精度,而且,有利于降低可动结构210发生形变的概率。136.相应的,所述固定孔215还贯穿所述第一牺牲层220,所述固定孔215的底部露出所述基底200的顶部137.在其他实施例中,所述固定孔的底部露出所述第一牺牲层表面;或者,所述固定孔的底部延伸至所述第一牺牲层中。138.具体地,采用干法刻蚀工艺(例如,各向异性的干法刻蚀工艺),依次刻蚀所述可动结构210和第一牺牲层220,从而有利于精确控制刻蚀工艺的停止位置,还有利于提高所述固定孔215的尺寸精度。139.需要说明的是,为了提高后续固定插塞所提供的支撑力的均一性,所述固定孔215的数量为多个,且所述固定孔215均匀地分布在mems器件中。140.后续还会去除所述第二牺牲层,因此,所述固定孔215的数量和横向尺寸设置为对所述可动结构210的机械强度的影响小。其中,所述固定孔215的横向尺寸指的是:沿平行于所述可动结构210的表面的方向,所述固定孔215的尺寸。例如,当所述固定孔215的横截面形状为圆形时,所述固定孔215的横向尺寸为孔径。141.还需要说明的是,增加所述固定孔215的数量,相应提高固定插塞的密集度,从而提高固定插塞的支撑力。本实施例中,相邻所述固定孔215的间距小于或等于所述可动结构210和围壁结构240的间距的10000倍。142.参考图10,形成所述固定孔215后,去除所述第一牺牲层220(如图9所示)。143.通过去除所述第一牺牲层220,使得所述可动结构210悬置于所述基底200上,从而在半导体器件的工作过程中,所述可动结构210能够发生移动。144.具体地,去除所述第一牺牲层220后,所述围壁结构240和基底200围成空腔230,所述可动结构210位于所述空腔230中,从而使所述可动结构210能够在所述空腔230中发生移动。145.而且,所述空腔230还用于为后续形成第二牺牲层提供空间位置。146.参考图11,在所述可动结构210和围壁结构240之间形成第二牺牲层250。147.本实施例中,形成所述第二牺牲层250的步骤中,还在所述固定孔215中形成固定插塞540,在垂直于所述基底200表面的方向上,所述固定插塞540向所述基底200延伸并与所述基底200顶部相接触。148.所述第二牺牲层250和固定插塞540在同一步骤中形成,从而简化工艺步骤。149.因此,所述第二牺牲层250和固定插塞540的材料相同,后续去除所述第二牺牲层250的过程中,还去除所述固定插塞540,相应的,在同一步骤中去除所述第二牺牲层250和固定插塞540,从而简化工艺步骤。150.本实施例中,所述固定插塞540还延伸覆盖所述固定孔215周围的所述可动结构210的部分顶面,从而增加了固定插塞540和可动结构210的接触面积,进而加强所述固定插塞540的支撑强度。151.而且,通过使所述固定插塞540还延伸覆盖所述固定孔215周围的所述可动结构210的部分顶面,增大了形成固定插塞540的工艺窗口。例如,当第二牺牲层250和固定插塞540的形成工艺包括曝光处理时,相应增大了曝光处理的工艺窗口。152.作为一种示例,所述固定插塞540为t字型结构。153.需要说明的是,后续在所述可动结构210上固定待安装元件。其中,当所述固定插塞540的顶面高于所述可动结构210的顶面时,所述固定插塞540的顶面至所述可动结构210的顶面的距离为第一距离,所述待安装元件的底面至所述可动结构210的顶面的预设距离为第二距离,为了防止对所述待安装元件的安装产生不良影响,所述第一距离小于或等于所述第二距离。154.对所述第二牺牲层250及其形成方法的具体描述,可结合参考前述实施例中的相应描述,在此不再赘述。155.对本实施例所述形成方法的具体描述,可参考前述实施例中的相应描述,本实施例在此不再赘述。156.相应的,本发明还提供一种电子装置,所述电子装置包括采用前述实施例所述的制造方法所形成的半导体器件。157.由于所述的制造方法的工艺可靠性较高,使得所述半导体器件的性能较高,相应提高了所述电子装置的性能和良率。158.本实施例中,所述电子装置可以是手机、平板电脑、笔记本电脑、上网本、游戏机、电视机、vcd、dvd、导航仪、照相机、摄像机、录音笔、mp3、mp4、psp等任何电子产品或设备,也可为任何包括所述半导体器件的中间产品。159.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123253.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

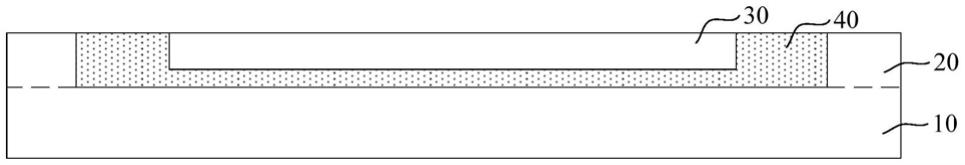

返回列表