一种MEMS传感器及其制造方法、晶圆模组与流程

- 国知局

- 2024-07-27 12:43:52

一种mems传感器及其制造方法、晶圆模组技术领域1.本技术涉及半导体器件技术领域,尤其涉及一种mems传感器及其制造方法、晶圆模组。背景技术:2.气密性封装是mems领域常见的封装形式。mems器件如加速度传感器、压力传感器、角速度传感器等内部有可动部件,需要为可动部件提供气密性空腔,以保证可动部件在空腔内部有较小的阻尼和静摩擦力。mems器件如非制冷红外焦平面探测器内部有微测辐射热计,其内部需要一定的真空度,以保证较小的热辐射热量损耗。当空腔内部气压升高到真空度超过设定标准时,器件灵敏度将降低到标准值以下,造成器件失效。因此,真空封装质量是决定器件良率的关键性因素。3.高真空封焊工艺物料成本较高、机器昂贵、人力作业成本高,只有保持高真空封焊较高的制程良率才能给产品带来巨大的经济效益。4.高真空封焊腔体真空不达标的主要原因为物料在高温下放气。在对真空度要求较高的器件中,通常会内置非蒸散型吸气剂来吸收内部腔体气体。非蒸散型吸气剂对不同气体具有不同选择吸收比,通常针对金属放气如氢气,大气中气体如的氮气、氧气、二氧化碳具有较高的选择吸收比;但是针对封装材料复杂的放气,如乙烯、四氟化碳、甲烷等,选择吸收比较低造成腔体内部真空度较差。因此,真空封焊过程中的排气技术非常重要。技术实现要素:5.本技术提供一种mems传感器的制造方法,包括:提供第一主体和第二主体;所述第一主体上设有第一焊接环,所述第二主体上设有能够与所述第一焊接环对应的第二焊接环;在所述第一焊接环和所述第二焊接环中至少一个的顶面设置焊料;所述焊料包括具有第一熔点的第一焊料和具有第二熔点的第二焊料,且在所述第二焊料处形成有缺口部;其中,所述第二熔点高于所述第一熔点;将所述第一主体和所述第二主体对应设置;其中,所述第一焊接环与所述第二焊接环相对应;加热使得所述第一焊料、所述第二焊料依序熔化而熔合于一起形成闭合环状的第一焊接层,以将所述第一焊接环和所述第二焊接环焊接于一起形成一mems容设腔;其中,所述缺口部在所述第二焊料熔化时被封堵。6.在一些实施例中,所述加热使得所述第一焊料、第二焊料依序熔化包括:加热至第一预设温度使得所述第一焊料熔化,所述第一预设温度大于或等于所述第一熔点;其中,所述第一预设温度小于第二熔点;加热至第二预设温度使得所述第二焊料熔化,所述第二预设温度大于或等于所述第二熔点。7.在一些实施例中,在所述加热至第一预设温度使得所述第一焊料熔化后,在所述加热至第二预设温度使得所述第二焊料熔化之前,所述方法包括:继续以低于第二熔点的温度加热第一时长t1,所述第一时长t1为5min-30min。8.在一些实施例中,在加热至第二预设温度使得所述第二焊料熔化之后,所述方法包括:对熔化的所述第一焊料及所述第二焊料进行冷却形成闭合环状的第一焊接层。9.在一些实施例中,在所述加热至第二预设温度使得所述第二焊料熔化后,在对熔化的所述第一焊料及所述第二焊料进行冷却形成闭合环状的第一焊接层之前,所述方法包括:继续以第二预设温度加热第二时长t2,所述第一时长t2≤ 3min。10.在一些实施例中,所述第一预设温度与所述第一熔点之差为10℃-30℃;和/或,所述第二预设温度与所述第二熔点之差为10℃-30℃。11.在一些实施例中,所述第一熔点与所述第二熔点的温度差范围为30℃-80℃。12.在一些实施例中,所述缺口部在所述第一焊接环的周长上的尺寸与所述第一焊接环的周长尺寸的比值范围为:0.05-0.3;或者,所述缺口部在所述第二焊接环的周长上的尺寸与所述第二焊接环的周长尺寸的比值范围为:0.05-0.3。13.在一些实施例中,所述第二焊料在所述第一焊接环的周长上的尺寸与第一焊料在所述第一焊接环的周长上的尺寸之间的比值范围为:0.1-0.3;或者,所述第二焊料在所述第二焊接环的周长上的尺寸与第一焊料在所述第二焊接环的周长上的尺寸之间的比值范围为:0.1-0.3。14.在一些实施例中,所述焊料中设有多个缺口部。15.在一些实施例中,所述缺口部的两侧均为第二焊料;或,所述缺口部的一侧为第一焊料,另一侧为第二焊料。16.在一些实施例中,所述第一主体背离所述第一焊接环的一侧还形成有第三焊接环,所述方法还包括:提供第三主体,所述第三主体设有与所述第三焊接环对应的第四焊接环;在所述第三焊接环和第四焊接环中的至少一个的顶面设置焊料;所述焊料包括第一焊料和第二焊料,且在所述第二焊料处形成有缺口部;将所述第三主体与所述第一主体对应设置,其中,所述第三焊接环与所述第四焊接环对应;加热使得位于所述第三焊接环和所述第四焊接环之间的所述第一焊料、所述第二焊料依序熔化而熔合于一起形成闭合环状的第二焊接层,以将所述第三焊接环和所述第四焊接环焊接于一起。17.在一些实施例中,所述第一主体背离所述第一焊接环的一侧还形成有第三焊接环,所述方法还包括:提供第三主体,所述第三主体设有与所述第三焊接环对应的第四焊接环;在所述第三焊接环和第四焊接环中的至少一个的顶面设置焊料;所述焊料包括第三熔点的第三焊料,所述第三熔点低于所述第二熔点;将所述第三主体与所述第一主体对应设置,其中,所述第三焊接环与所述第四焊接环对应;加热使得位于所述第三焊接环和所述第四焊接环之间的所述第三焊料熔化而形成闭合的第三焊接层,以将所述第三焊接环和所述第四焊接环焊接于一起。18.本技术另提供一种mems传感器,包括:第一主体,所述第一主体上设有第一焊接环;第二主体,所述第二主体上设有与所述第一焊接环对应的第二焊接环;第一焊接层,设于所述第一焊接环和所述第二焊接环之间,所述第一焊接层包括熔合于一起第一焊料和第二焊料;其中,所述第一焊料具有第一熔点,所述第二焊料具有第二熔点,且所述第二熔点高于所述第一熔点;所述第一主体与所述第二主体对应设置,所述第一焊接环与所述第二焊接环对应设置并通过所述第一焊接层焊接在一起形成mems容设腔;mems结构,位于所述mems容设腔。19.在一些实施例中,所述mems结构设于所述第一主体上,所述第一焊接环围绕所述mems结构设置;或,所述mems结构设于所述第二主体上,所述第二焊接环围绕所述mems结构设置。20.在一些实施例中,所述第一焊接层包括连接于一起的第一焊接部和第二焊接部,所述第一焊接部的材料为第一焊料,所述第二焊接部的材料为熔合于一起的第一焊料和第二焊料。21.在一些实施例中,所述第一焊接层包括多个第一焊接部和多个第二焊接部,多个所述第一焊接部和多个所述第二焊接部交替连接。22.在一些实施例中,所述第一焊接层包括第三焊接部、第四焊接部以及第五焊接部,所述第四焊接部连接于所述第三焊接部和第五焊接部之间,所述第三焊接部的材料为第一焊料,所述第四焊接部的材料为熔合于一起的第一焊料和第二焊料,所述第五焊接部的材料为第二焊料。23.在一些实施例中,所述第一焊接层包括多个第一焊接部、多个第二焊接部及多个第三焊接部。24.在一些实施例中,所述第一主体背离所述第一焊接环的一侧还形成有第三焊接环,所述mems传感器还包括:第三主体,所述第三主体设有与所述第三焊接环对应的第四焊接环;第二焊接层,设于所述第三焊接环和所述第四焊接环之间,所述第二焊接层包括熔合于一起第一焊料和第二焊料。25.在一些实施例中,所述第一主体背离所述第一焊接环的一侧还形成有第三焊接环,所述mems传感器还包括:第三主体,所述第三主体设有与所述第三焊接环对应的第四焊接环;第三焊接层,设于所述第三焊接环和所述第四焊接环之间,所述第三焊接层包括具有第三熔点的第三焊料,所述第三熔点低于所述第二熔点。26.本技术又提供一种晶圆模组,所述晶圆模组包括设有焊接环的晶圆,所述焊接环上设有焊料,所述焊料包括具有第一熔点的第一焊料和具有第二熔点的第二焊料,且所述第二焊料处形成有缺口部;其中,所述第二熔点高于所述第一熔点。27.在一些实施例中,所述晶圆上设有mems结构,所述焊接环围绕所述mems结构设置;或,所述晶圆为盖板晶圆。28.在一些实施例中,所述缺口部在所述第一焊接环的周长上的尺寸与所述第一焊接环的周长尺寸的比值范围为:0.05-0.3;或者,所述缺口部在所述第二焊接环的周长上的尺寸与所述第二焊接环的周长尺寸的比值范围为:0.05-0.3。29.在一些实施例中,所述第二焊料在所述第一焊接环的周长上的尺寸与第一焊料在所述第一焊接环的周长上的尺寸之间的比值范围为:0.1-0.3;或者,所述第二焊料在所述第二焊接环的周长上的尺寸与第一焊料在所述第二焊接环的周长上的尺寸之间的比值范围为:0.1-0.3。30.在一些实施例中,所述焊料中设有多个缺口部。31.在一些实施例中,所述缺口部的两侧均为第二焊料;或,所述缺口部的一侧为第一焊料,另一侧为第二焊料。32.本技术实施例提供的mems传感器的制造方法,采用两种具有不同熔点的第一焊料和第二焊料,并且在熔点较高的第二焊料处形成缺口部,使得在熔点较低的第一焊料熔化时所产生的气体,可自该缺口部所形成的孔排出。该缺口部在第二焊料熔化时被封堵,使得在缺口部被封堵之前,可以一直有气体自该缺口部向外流出,从而有利于提高封焊后所形成的mems容设腔中的真空度。33.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明。附图说明34.为了更清楚地说明本技术实施例或相关技术中的技术方案,下面将对实施例或相关技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。35.图1为本技术一实施例提供的一种mems传感器的制造方法的方法流程图;图2为本技术一实施例提供的一种设有mems结构的基板晶圆的俯视图;图3为本技术一实施例提供的一种设有mems结构的基板晶圆的侧视图;图4为本技术一实施例提供的一种盖板晶圆的俯视图;图5为本技术一实施例提供的一种盖板晶圆的侧视图;图6为本技术一实施例提供的一种基板晶圆上设有焊料的俯视图;图7为本技术一实施例提供的一种基板晶圆上设有焊料的侧视图;图8为本技术一实施例提供的一种盖板晶圆上设有焊料的俯视图;图9为本技术一实施例提供的一种盖板晶圆上设有焊料的侧视图;图10为本技术一实施例提供的一种盖板晶圆和基板晶圆对应设置的侧视图;图11为本技术一实施例提供的一种mems传感器的侧视图;图12为本技术一实施例提供的一种mems传感器的剖视图;图13为本技术一实施例提供的一种中间晶圆的俯视图;图14为本技术一实施例提供的一种中间晶圆的侧视图;图15为本技术一实施例提供的一种中间晶圆上设有焊料的俯视图;图16为本技术一实施例提供的一种中间晶圆上设有焊料的侧视图;图17为本技术一实施例提供的一种盖板晶圆与中间晶圆及基板晶圆层叠对应设置的侧视图;图18为本技术一实施例提供的另一种mems传感器的侧视图;图19为本技术一实施例提供的另一种中间晶圆的仰视图;图20为本技术一实施例提供的另一种中间晶圆的侧视图;图21为本技术一实施例提供的另一种盖板晶圆与中间晶圆及基板晶圆层叠对应设置的侧视图;图22为本技术一实施例提供的又一种mems传感器的侧视图;图23为本技术一实施例提供的一种设有两处第二焊料的基板晶圆的俯视图;图24为本技术一实施例提供的一种设有两处第二焊料的盖板晶圆的俯视图;图25为本技术一实施例提供的设置另一厚度第一焊料和第二焊料的基板晶圆的侧视图;图26为本技术一实施例提供的一种中间晶圆设有两处第二焊料的俯视图;图27为本技术一实施例提供的mems传感器的侧视图。具体实施方式36.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本技术相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本技术的一些方面相一致的装置和方法的例子。37.气密性封装是mems领域常见的封装形式。mems器件如加速度传感器、压力传感器、角速度传感器等内部有可动部件,需要为可动部件提供气密性空腔,以保证可动部件在空腔内部有较小的阻尼和静摩擦力。mems器件如非制冷红外焦平面探测器内部有微测辐射热计,其内部需要一定的真空度,以保证较小的热辐射热量损耗。当空腔内部气压升高到真空度超过设定标准时,器件灵敏度将降低到标准值以下,造成器件失效。因此,真空封装质量是决定器件良率的关键性因素。高真空封焊腔体真空不达标的主要原因为物料在高温下放气。相关技术中,在对真空度要求较高的器件中,通常会内置非蒸散型吸气剂来吸收内部腔体气体。然而,非蒸散型吸气剂对不同气体具有不同选择吸收比,通常针对金属放气如氢气,大气中气体如的氮气、氧气、二氧化碳具有较高的选择吸收比;而针对封装材料复杂的放气,如乙烯、四氟化碳、甲烷等,选择吸收比较低而容易造成腔体内部真空度较差的情况出现。因此,真空封焊过程中的排气技术非常重要。38.本技术提供一种mems传感器的制造方法,如图1所示,该mems传感器的制造方法包括如下步骤s101至步骤s107:在步骤s101中,提供第一主体和第二主体;所述第一主体上设有第一焊接环,所述第二主体上设有能够与所述第一焊接环对应的第二焊接环。39.在步骤s103中,在所述第一焊接环和所述第二焊接环中至少一个的顶面设置焊料;所述焊料包括具有第一熔点的第一焊料和具有第二熔点的第二焊料,且在所述第二焊料处形成有缺口部;其中,所述第二熔点高于所述第一熔点。40.在步骤s105中,将所述第一主体和所述第二主体对应设置;其中,所述第一焊接环与所述第二焊接环相对应。41.在步骤s107中,加热使得所述第一焊料、所述第二焊料依序熔化而熔合于一起形成闭合环状的第一焊接层,以将所述第一焊接环和所述第二焊接环焊接于一起形成一mems容设腔;其中,所述缺口部在所述第二焊料熔化时被封堵。42.这里所说的第一主体、第二主体可以是板状结构,其具体可以是晶圆。晶圆可以被设置为设有mems结构的基板晶圆、盖板晶圆或设置于基板晶圆和盖板晶圆之间的中间晶圆。其中,中间晶圆可用于增加mems传感器内部腔室的高度尺寸,以利于设置高度尺寸较大的mems结构或其他器件。这里的第一主体和第二主体可以是盖板晶圆、基板晶圆及中间晶圆中的任意两个。比如,在mems传感器仅包括两个晶圆时,这里第一主体和第二主体中的一个为基板晶圆,另一个为盖板晶圆。再比如,在mems传感器中包括中间晶圆的,该第一主体、第二主体中一个可以理解为中间晶圆,另一个为盖板晶圆或基板晶圆。43.下面结合图2、图3、图4、图5、图6、图7、图8、图9、图10、图11、图12、图23、图24、图25以及图27,对mems传感器仅包括两个晶圆的制造方法进行详细说明。这里以第一主体为基板晶圆10、第二主体为盖板晶圆20为例进行说明。44.如图2、图3、图4及图5所示,在步骤s101中,提供基板晶圆10及盖板晶圆20。所述基板晶圆10上设有mems结构11,及围绕所述mems结构11设置的焊接环12,所述盖板晶圆20设有与焊接环12对应的焊接环21。45.这里焊接环12作为第一焊接环,焊接环21为第二焊接环。46.这里焊接环12具有设于基板晶圆10上的介电层(或钝化层或半导体层)和形成与介电层表面的金属层,以作为相应的润湿层,以便于与焊料更好的实现焊接。该金属层优选地可采用溅射的方法形成。金属层的材质可选择银或铜等金属材质。焊接环21的结构与焊接环12的结构可以相同或者类似。47.如图2所示,这里的焊接环12在基板晶圆10上呈矩形环状结构。相应地,如图4所示,焊接环21呈同样的矩形环状结构。当然,在其它一些实施例中第一焊接环还可以呈圆形、椭圆等规则或不规则形状的环状结构。相应地,第二焊接环为与第一焊接环具有同样大小和形状的环状结构。48.在步骤s103中,在所述焊接环12和所述焊接环21中至少一个的顶面设置焊料;所述焊料包括具有第一熔点的第一焊料和具有第二熔点的第二焊料,且在所述第二焊料处形成有缺口部;其中,所述第二熔点高于所述第一熔点。49.如图6、图7、图8及图9所示,在一些实施例中,在焊接环12的顶面和焊接环21的顶面设置焊料。焊接环12顶面的焊料包括具有第一熔点的第一焊料31和具有第二熔点的第二焊料32。焊接环12上的第一焊料31和第二焊料32同层设置且在第二焊料32处形成有缺口部301。其中,所述第二熔点高于所述第一熔点。这里的缺口部301可以位于第二焊料32的中部,使得焊接时,第二焊料32熔化之前该缺口部不至于受到第一焊料熔化的影响,有利于保证排气效果,并且缺口部两侧具有同样的焊料也使得缺口部301的封堵效果更好。50.相应地,焊接环21顶面的焊料包括具有第一熔点的第一焊料31和具有第二熔点的第二焊料32,该焊接环21上的第一焊料31和第二焊料32通层设置且在第二焊料32处形成有缺口部302。这里的缺口部302可以位于第二焊料32的中部,使得焊接时,第二焊料32熔化之前该缺口部不至于受到第一焊料熔化的影响,有利于保证排气效果,并且缺口部两侧具有同样的焊料也使得缺口部301的封堵效果更好。51.这里焊接环12的顶面可为一平整的表面,焊接环21的顶面也可为一平整的表面。相应地,所形成的第一焊料31为一平板状层结构,第二焊料32也相应为平板状层结构,以便于后续对位及焊接。52.这里第一焊料31可以通过电阻焊、电镀、化学沉积或物理沉积等方法设置在焊接环12的顶面上。第二焊料32同样可以通过电阻焊、电镀、化学沉积或物理沉积等方法设置在焊接环21的顶面上。53.这里所述第一熔点与所述第二熔点的温度差可以控制在30℃-80℃,以使得第一焊料31和第二焊料32均能够较好的被熔化,并且使得二者的焊接效果较好。54.这里所述的第一焊料和第二焊料可以现在同系列的焊料,以使得二者熔化后就有较好的相融性。比如,可选择锡系的同系列焊料。55.请结合图25所示,在另一些实施例中,也可仅在焊接环12的顶面设置焊料,而焊接环21的顶面不设置焊料。该实施例中,焊接环12的顶面所设置焊料的厚度为h3。上述图6、图7、图8及图9中所示实施例中,焊接环12的顶面设置焊料的厚度为h1,焊接环21顶面设置焊料的厚度为h2。这里h1和h2之和大致与h3相等或相近,以确保不同实施方式中焊料的焊接效果。56.在另一些实施例中,还可仅在焊接环21的顶面设置焊料,而焊接环12的顶面不设置焊料。本实施例中,焊料的具体情况可参考图25所示实施例的焊料的相关描述。57.进一步,如图6、图7、图8及图9所示的实施方式中,在焊接环12的顶面仅设置一处第二焊料32,并设置一处缺口部301,该缺口部301的两侧均为第二焊料。相应地,在焊接环21的顶面也仅设置一处第二焊料32,并设置一处缺口部302,该缺口部302的两侧也均为第二焊料32。而如图23和图24所示,焊接环12的顶面设置两处第二焊料32及两个相应地缺口部301。这两处的第二焊料32呈对称设置。焊接环21的顶面相应设置两处第二焊料32及两个相应地缺口部302。当然,还可设置更多处第二焊料及更多个缺口部。优选的,多个缺口部可以均匀排布于相应的焊接环上,以利于提高排气效果。当然,也可不均匀排布。第二焊料的个数及设置位置可根据具体情况进行设置,本技术对此不做限定。58.需要说明的是,在另一些实施例中,所述缺口部可被设置为一侧为第二焊料32、另一侧为第一焊料31。59.进一步,在一些实施例中,缺口部301在焊接环12的周长上的尺寸与焊接环12的周长尺寸的比值范围为0.05-0.3,或者缺口部302在焊接环21的周长上的尺寸与焊接环21的周长尺寸的比值范围为0.05-0.3,以确保焊料在实现焊接的同时能够将缺口部完全封堵,并能够很好的排气。60.在一些实施例中,第二焊料32在焊接环12的周长上的尺寸与第一焊料31在焊接环12的周长上的尺寸之间的比值范围为:0.1-0.3,或者第二焊料32在焊接环21的周长上的尺寸与第一焊料31在焊接环21的周长上的尺寸之间的比值范围为:0.1-0.3,以使得在加热过程中较大一部分焊料(第一焊料)所产生的气体能够被排出。61.需要说明的是,焊料还可以具有第三焊料或者更多种焊料。其中,第三焊料或者其他焊料的熔点低于第二熔点,可与第二熔点的温度之差控制在30℃-80℃。第三焊料或者其他焊料的熔点与第一熔点的高低本技术不做限定。62.在步骤s105中,如图10所示,将盖板晶圆20对应盖设于基板晶圆10之上,所述焊接环12与所述焊接环21相对应,所述焊料设置于焊接环12和焊接环21之间。63.这里可采用具备高抽真空能力的键合机将盖板晶圆20盖于基板晶圆10之上,使得二者之间对齐盖合。对于焊接环12与焊接环21的顶面均设置焊料的实施方式而言,焊接环12顶面的第一焊料31与焊接环21顶面的第一焊料31对齐贴合,焊接环12顶面的第二焊料32与焊接环21顶面的第二焊料32对齐贴合,焊接环12顶面上的缺口部301与焊接环21顶面上的缺口部302对齐,并形成一通气孔3001。64.如图11和图12所示,在步骤s107中,加热使得所述第一焊料31、第二焊料32依序熔化而熔合于一起形成闭合环状的第一焊接层3004,以将焊接环12和焊接环21焊接于一起形成一mems容设腔101,所述mems结构11位于所述mems容设腔101中。其中,缺口部301、302在第二焊料32熔化时被封堵,即缺口部301和302形成的通气孔3001在第二焊料32熔化后被完全封堵。65.这里所形成的第一焊接层3004,其第一焊料31和第二焊料32在二者的熔合处,二者的材料占比呈一梯度变化。比如图11所示的,在设置第二焊料32的位置处,第二焊料32的占比较高,在一些实施例中,对应于原缺口部301、302中部向两侧第二焊料32的占比逐渐减少。66.如图11所示,具体地,在一些实施例中,第二焊料32与第一焊料31完全熔融于一起,所形成的第一焊接层3004包括连接于一起的第一焊接部3041和第二焊接部3042。所述第一焊接部的材料为第一焊料31,所述第二焊接部3042的材料为熔合于一起的第一焊料31和第二焊料32。可选的,在另一些实施例中,该第二焊接部3042的材料除了包括第一焊料31和第二焊料32外,还可包括少量的第一焊料31和第二焊料32在加热时发生化学反应所产生的金属间化合物。67.对于同时设置有多个缺口部的实施方式,其第一焊接层可包括分别位于多个缺口部处的第二焊接部,以及多个与第二焊接部交替连接的第一焊接部。68.如图27所示,在另一些实施例中,第二焊料32尚有部分没有与第一焊料31熔融于一起。相应地,这里所形成的第一焊接层包括由第一焊料31组成的第三焊接部3043,由第一焊料和第二焊料熔融于一起形成的第四焊接部3044,以及由第二焊料形成的第五焊接部3045。所述第四焊接部3044位于第五焊接部3045的两侧。所述第四焊接部3044连接于所述第三焊接部3043和第五焊接部3045之间。比如,这里的第五焊接部可以对应位于缺口部的中部处。69.对于同时设置有多个缺口部的实施方式,所述第一焊接层包括多个第三焊接部、多个第四焊接部及多个第五焊接部。70.这里所说的加热可以直接通过与基板晶圆10及盖板晶圆20接触的结构(比如夹具)向基板晶圆10及盖板晶圆20加热而实现对第一焊料31和第二焊料32进行加热。也可以通过热辐射的形式,采用非接触的方式对第一焊料31和第二焊料32进行加热。71.需要说明的是,在通气孔3001被完全封堵之前,焊接环12和焊接环21所围成的空间内的气体(比如第一焊料31熔化及其它结构受热所产生的气体)可以不断通过通气孔3001排出。72.这里加热操作具体在真空腔中进行,加热时第一焊料31熔化以及其它结构受热所产生的气体能够自焊接环12和焊接环21所围成的空间内通过通气孔3001流出至真空腔中。该真空腔可配设有抽真空设备,以便在封焊过程中能够保证真空腔的真空度,也便于通气孔3001在被封堵前,焊接环12和焊接环21所围成的空间内所产生的气体可以通过通气孔3001不断排出。73.具体的,步骤s107可通过如下步骤s1071和步骤s1073实现:在步骤s1071中,加热至第一预设温度使得所述第一焊料31熔化,所述第一预设温度大于或等于所述第一熔点,所述第一预设温度小于第二熔点。74.所述第一预设温度与所述第一熔点之差为10℃-30℃。比如,第一预设温度高于第一熔点10℃左右。75.在步骤s1073中,加热至第二预设温度使得第二焊料32熔化,所述第二预设温度大于或等于所述第二熔点。76.所述第二预设温度与所述第二熔点之差为10℃-30℃。比如,第二预设温度高于第二熔点10℃左右。77.进一步,在步骤s1071之后,在步骤s1073之前,即在所述第一焊料31熔化后,在第二焊料熔化前,该mems传感器的制造方法还可包括如下步骤s1072:在步骤s1072中,继续以低于第二熔点的温度加热第一时长t1。78.比如可以继续以第一预设温度加热第一时长t1。79.在一些实施例中,所述第一时长t1为5min-30min,以使得第一焊料31熔化的更加充分,有利于进一步提高排气效果。80.在步骤s1073之后,即在第二焊料32熔化后,该mems传感器的制造方法还可包括如下步骤s1075:在步骤s1075中,对熔化的所述第一焊料31及第二焊料32进行冷却形成闭合环状的第一焊接层3004,以利于第一焊接层3004的快速成型。81.进一步,在步骤s1073之后,在步骤s1075之前,即在所述加热至第二预设温度使得所述第二焊料32熔化后,在对熔化的所述第一焊料31及所述第二焊料32进行冷却形成闭合环状的第一焊接层之前,该mems传感器的制造方法还可包括如下步骤s1074:在步骤s1074中,继续以第二预设温度加热第二时长t2,以使得第二焊料32熔化的更加充分。82.在一些实施例中,第一时长t2≤ 3min,以利于后续冷却操作。83.这里冷却的方法同样可以采用直接通过与基板晶圆10及盖板晶圆20接触的结构(比如夹具)向基板晶圆10及盖板晶圆20冷却而实现对第一焊料31和第二焊料32进行冷却。也可以通过热辐射的形式,采用非接触的方式对第一焊料31和第二焊料32进行冷却。84.下面结合图13、图14、图15、图16、图17、图18、图19、图20、图21及图22,对包括中间晶圆的mems传感器的制造方法进行详细说明。这里以第一主体为中间晶圆40、第二主体为盖板晶圆50为例进行说明。85.首先结合图13、图14、图15、图16、图17及图18,对包括中间晶圆的mems传感器200的制造方法进行说明。所述包括中间晶圆的mems传感器200的制造方法,除了包括上述步骤s101至步骤s107相应的方法步骤外,还包括如下步骤s201至步骤s207:在步骤s201中,提供第三主体,所述第三主体设有与所述第三焊接环对应的第四焊接环;在步骤s203中,在所述第三焊接环和第四焊接环中的至少一个的顶面设置焊料;所述焊料包括第一焊料和第二焊料,且在所述第二焊料处形成有缺口部;在步骤s205中,将所述第三主体与所述第一主体对应设置,其中,所述第三焊接环与所述第四焊接环对应;在步骤s207中,加热使得位于所述第三焊接环和所述第四焊接环之间的所述第一焊料、所述第二焊料依序熔化而熔合于一起形成闭合环状的第二焊接层,以将所述第三焊接环和所述第四焊接环焊接于一起。86.步骤s201中,该第三主体的提供可以与上述提供相应第一主体和第二主体的步骤s101同步或错开进行。87.该实施例中,在执行步骤s101,所提供的中间晶圆,其相互背离的上、下两表面均设有焊接环。88.比如图14、图16、图17、图18、图19、图20及图26所示,该中间晶圆40具有相互背离的上下两表面。中部具有贯穿其上下两表面的避让开口401。该中间晶圆40的上表面设置有焊接环41。该中间晶圆40的下表面还形成有焊接环42。相应地,这里焊接环41作为第一焊接环,焊接环42作为第三焊接环。这里焊接环42与焊接环41可采用相同的方法形成,其结构可以与焊接环41的结构相同或类似。89.盖板晶圆50设置有与该焊接环41对应的焊接环51。这里焊接环51为第二焊接环。90.这里的盖板晶圆50与上述盖板晶圆20的结构相同或类似,具体可参照上述相关描述。且这里各焊接环的形成,也可参照上述相关描述。91.这里的第三主体对应为基板晶圆60。该基板晶圆60上设有与焊接环42对应的焊接环61。该焊接环61作为第四焊接环。该基板晶圆60的结构与上述基板晶圆10的结构相同或类似,其提供方法及相关结构可参照上述相关描述。92.这里各焊接环61的形成,也可参照上述相关描述。93.步骤s203中,在所述焊接环42和焊接环61中的至少一个的顶面设置焊料;所述焊料包括第一焊料和第二焊料,且在所述第二焊料处形成有缺口部。94.这里步骤s203中第一焊料和第二焊料的设置可参照上述步骤s103中的相关描述。比如,在一些实施例中,如图16、图17及图18所示,焊接环42和焊接环61的顶面均设有第一焊料31和第二焊料32,且各自顶面的第二焊料32处均形成有缺口部。焊接环42顶面的第二焊料32处形成有缺口部304,焊接环61顶面的第二焊料32处形成有与缺口部304对应的缺口部。95.相应地,该实施例中,在执行步骤s101时,焊接环41的顶面和焊接环51的顶面也均设有第一焊料31和第二焊料32。焊接环41顶面的第二焊料32处形成有缺口部303,焊接环51顶面的第二焊料32处形成有与缺口部303对应的缺口部。96.这里焊接环41和焊接环51中,也可仅一个焊接环的顶面设置焊料。这里焊料的具体设置可参照上述步骤s103中的相关描述。97.这里步骤s205中,将中间晶圆40与基板晶圆60对应设置。其中,所述焊接环42与所述焊接环61对应。98.相应地,步骤s105中,中间晶圆40与盖板晶圆50对应设置,所述焊接环41与焊接环51对应。99.这里缺口部303与焊接环51上与该缺口部对应的缺口部可对应形成一通气孔3002,缺口部304与焊接环61上与该缺口部对应的缺口部可对应形成一通气孔3003。100.这里步骤s207中,加热使得位于所述焊接环42和所述焊接环61之间的所述第一焊料31、所述第二焊料32依序熔化而熔合于一起形成闭合环状的焊接层3006,以将所述焊接环42和所述焊接环61焊接于一起。这里焊接层3006作为第二焊接层。101.相应地,步骤s107中,加热使得焊接环41和焊接环51之间的所述第一焊料31、所述第二焊料32依序熔化而融合于一起形成闭合环状的焊接层3005。这里焊接层3005作为第一焊接层。102.这里步骤s207中加热使得所述焊接环42和所述焊接环61之间的所述第一焊料31、所述第二焊料32依序熔化的步骤,可以与步骤s101中,加热使得位于所述焊接环41和焊接环51之间的所述第一焊料31、所述第二焊料32依序熔化的步骤同时进行。103.这里步骤s207中加热的具体执行方法可参照上述相关描述。104.需要说明的是,对应于盖板晶圆、基板晶圆上设有两处第二焊料而形成两处缺口部的,中间晶圆40也相应设置两处第二焊料,形成两处相应的缺口部,比如图26所示。105.需要说明的是,在另一些实施例中,第二主体也可以是基板晶圆,第三主体相应为盖板晶圆。106.进一步,结合图19、图20、图21及图22,对包括中间晶圆的mems传感器300的制造方法进行说明。该包括中间晶圆的mems传感器300的制造方法包括如下步骤s301至步骤s307:在步骤s301中,提供第三主体,所述第三主体设有与所述第三焊接环对应的第四焊接环;在步骤s303中,在所述第三焊接环和第四焊接环中的至少一个的顶面设置焊料;所述焊料包括第三熔点的第三焊料,所述第三熔点低于所述第二熔点;在步骤s305中,将所述第三主体与所述第一主体对应设置,其中,所述第三焊接环与所述第四焊接环对应;在步骤s307中,加热使得位于所述第三焊接环和所述第四焊接环之间的所述第三焊料熔化而形成闭合的第三焊接层,以将所述第三焊接环和所述第四焊接环焊接于一起。107.该包括中间晶圆的mems传感器300的制造方法与上述中间晶圆的mems传感器200的制造方法类似,其相关之处可参照上述相关描述。108.与上述mems传感器200的制造方法不同的是,在步骤s303中,焊接环42和焊接环61顶面设置的焊料为第三焊料33。相应地,本实施例中,最终形成的位于所述第三焊接环和所述第四焊接环之间的焊接层3007由第三焊料形成。这里焊接层3007作为第三焊接层。109.这里所说的第三焊料33的熔点低于第二焊料32的熔点,以在第二焊料32中的缺口部被封堵之前,第三焊料33熔化产生的气体能够自缺口部处排出。可选的,该第三焊料33与第一焊料31为同一焊料,使得第三焊料33与第一焊料31二者的熔点相同,以便于加热操作的执行及控制。当然,第三焊料还可以与第一焊料的材质不同,具有不同的熔点。110.需要说明的是,对于第一主板为盖板晶圆或基板晶圆的实施方式,也可参照类似图13、图14、图15、图16、图17、图18、图19、图20、图21及图22所示的相应实施方式进行mems传感器的制造。111.本技术另提供一种mems传感器,其包括:第一主体,所述第一主体上设有第一焊接环;第二主体,所述第二主体上设有与所述第一焊接环对应的第二焊接环;第一焊接层,设于所述第一焊接环和所述第二焊接环之间,所述第一焊接层包括熔合于一起第一焊料和第二焊料;其中,所述第一焊料具有第一熔点,所述第二焊料具有第二熔点,且所述第二熔点高于所述第一熔点;所述第一主体与所述第二主体对应设置,所述第一焊接环与所述第二焊接环对应设置并通过所述第一焊接层焊接在一起形成mems容设腔;mems结构,位于所述mems容设腔。112.下面请结合图11、图12、图18、图22及图27对不同的mems传感器结构进行分别说明。113.如图11和图12所示,在一些实施例中,该mems传感器100仅包括两个晶圆。这里以第一主体为基板晶圆10、第二主体为盖板晶圆20为例进行说明。该mems传感器100具体可包括:基板晶圆10、盖板晶圆20、焊接层3004及mems结构11。其中,基板晶圆10上设有的焊接环12。盖板晶圆20包括与焊接环12对应的焊接环21。焊接层3004设于焊接环12和焊接环21之间,所述焊接层3004包括熔合于一起的第一焊料31和第二焊料32。其中,所述第一焊料31具有第一熔点,第二焊料32具有第二熔点,且所述第二熔点高于所述第一熔点。所述盖板晶圆20对应盖设于所述基板晶圆10之上,焊接环12与焊接环21对应设置并通过所述焊接层3004焊接在一起形成mems容设腔101,mems结构11,位于所述mems容设腔101中。114.这里的mems结构11设于所述基板晶圆10上。所述基板晶圆10上的焊接环12围绕所述mems结构11设置。115.这里焊接环12为第一焊接环,焊接环21为第二焊接环。这里焊接层3004为第一焊接层。116.请参照图12所示,在一些实施例中,这里所说的焊接层3004包括由第一焊料31形成的第一焊接部3041和由第一焊料31和第二焊料32融合于一起所形成的第二焊接部3042。该第二焊接部3042的中间向两侧,第一焊料31和第二焊料32的材料占比呈一梯度变化。比如,该第二焊接部3042的中间处第二焊料32的占比最高,在自该第二焊接部3042的中间向两侧的方向上,第二焊料32的占比逐渐减少,直至第一焊接部3041的边缘。这里位于第二焊接部3042中间处两侧的部分大致呈对称结构。117.当然,在另一些实施例中,该第二焊接部3042的第二焊料32的占比最高处也可不位于第二焊接部的中间处。118.需要说明的是,在一些实施例中,该第二焊接部3042的材料除了包括第一焊料31和第二焊料32外,还可包括少量的第一焊料31和第二焊料32在加热时发生化学反应所产生的金属间化合物。119.在一些实施例中,焊接层3004可包括一个第一焊接部3041和一个第二焊接部3402。相应地,在制造该mems传感器100的过程中,可设置一处与第一焊料31间隔或连接的第二焊料32,在加热至第二焊料32熔化时,第二焊料32可以和临近的第一焊料31互相融合而形成第二焊接部3042。120.在另一些实施例中,焊接层3004可包括多个第一焊接部和多个第二焊接部,这多个所述第一焊接部和多个所述第二焊接部交替连接。相应地,在制造该mems传感器100的过程中,可设置多处与第一焊料31间隔或连接的第二焊料32,在加热至第二焊料32熔化时,各第二焊料32可以和临近的第一焊料31互相融合而形成相应的多个第二焊接部3042。121.需要说明的是,在另一些实施例中,第一主体还可以是盖板晶圆,第二主体为基板晶圆。122.请参照图18,在另一些实施例中,mems传感器200包括中间晶圆。这里以第一主体为中间晶圆40、第二主体为盖板晶圆50为例进行说明。该mems传感器200具体包括:中间晶圆40、盖板晶圆50、基板晶圆60、焊接层3005及焊接层3006、及mems结构11。其中,中间晶圆40下表面设有上表面设有焊接环41,下表面设有焊接环42。盖板晶圆50上设有焊接环51。该焊接环41与焊接环51对应。基板晶圆60上设有mems结构及设于该mems结构外围的焊接环61。该焊接环61与焊接环42对应。焊接层3005设于焊接环51和焊接环41之间,焊接层3005包括熔合于一起第一焊料31和第二焊料32。其中,所述第一焊料31具有第一熔点,第二焊料32具有第二熔点,且所述第二熔点高于所述第一熔点。焊接层3006设于焊接环42与焊接环61之间,该焊接层3005同样包括融合于一起第一焊料31和第二焊料32。盖板晶圆50盖设于中间晶圆40之上,焊接环51与焊接环41对应设置并通过焊接层3005焊接在一起,基板晶圆60设于中间晶圆40背离盖板晶圆50的一侧,焊接环42与焊接环61对应设置并通过焊接层3006焊接于一起。盖板晶圆50、中间晶圆40、基板晶圆60通过相应地焊接环及焊料连接于一起,共同形成mems容设腔。所述mems结构11位于所述mems容设腔101中。123.这里焊接环41为第一焊接环,焊接环51为第二焊接环,焊接环42为第三焊接环,焊接环61为第四焊接环。124.该mems传感器200的具体结构,可参照上述相关描述,此处不予以赘述。125.请参照图22,在另一些实施例中,mems传感器300包括中间晶圆40。该mems传感器300结构与上述mems传感器200的结构相似,相似之处可参照上述关于mems传感器200的相关描述。这里主要针对二者的不同之处进行说明。126.这里焊接环42和焊接环61之间形成焊接层3007。该焊接层3007作为第三焊接层,不同于上述焊接层3006。该焊接层3007由具有第三熔点的第三焊料所形成。其中,所述第三熔点低于所述第二熔点。这里焊接层3007的相关描述也可参见上述实施方式中的相关描述,此处不予以赘述。127.请参照图27,在又一些实施例中,mems传感器400仅包括两个晶圆。该mems传感器400与上述mems传感器100的结构相似,相似之处可参照上述关于mems传感器100的相关描述。这里主要针对二者的不同之处进行说明。128.这里焊接层3008作为第一焊接层,不同于上述焊接层3004。该焊接层3008包括第三焊接部3043、第四焊接部3044以及第五焊接部3045。所述第四焊接部3044连接于所述第三焊接部3043和第五焊接部3045之间,所述第三焊接部3043的材料为第一焊料,所述第四焊接部3044的材料为熔合于一起的第一焊料31和第二焊料32,所述第五焊接部3045的材料为第二焊料32。此实施方式中,有一部分第二焊料32并没有与第一焊料31融合,而形成第五焊接部3045。129.这里的第四焊接部3044,自靠近第五焊接部3045的一侧向靠近第三焊接部3043的一侧,第二焊料32和第一焊料31的材料占比呈一梯度变化。在自靠近第五焊接部3045的一侧向靠近第三焊接部3043的一侧的方向上,第二焊料32的占比逐渐减少。130.在一些实施例中,焊接层3008包括一个第五焊接部3045,一个第三焊接部3043,及两个第四焊接部3044。这两个第四焊接部3044位于第五焊接部3045的两侧,分别连接第三焊接部3043相应的两侧端。可选的,在一些实施例中,该两个第四焊接部3044对称设于第五焊接部3045的两侧。当然,在其它一些实施例中,这两个第四焊接部也可不对称设置于第五焊接部的两侧。131.在另一些实施例中,该焊接层3008可包括多个第三焊接部3043、多个第四焊接部3044及多个第五焊接部3045。132.进一步,本技术另提供一晶圆模组。在一些实施例中,所述晶圆模组包括设有焊接环的晶圆,所述焊接环上设有焊料,所述焊料包括具有第一熔点的第一焊料和具有第二熔点的第二焊料,且所述第二焊料处形成有缺口部;其中,所述第二熔点高于所述第一熔点。133.在一些实施例中,所述晶圆可以为盖板晶圆。比如,上述各实施例中的盖板晶圆20、盖板晶圆50。134.在另一些实施例中,所述晶圆可以为基板晶圆。比如,上述各实施例中所描述的基板晶圆10、基板晶圆60等。所述晶圆上设有mems结构,所述焊接环围绕所述mems结构设置。135.此外,在又一些实施例中,所述晶圆还可以为中间晶圆。比如,上述实施例中的中间晶圆40。136.这里,关于晶圆为盖板晶圆、基板晶圆或中间晶圆时,其焊料设置等具体情况可参照上述相关描述,此处不予以赘述。137.需要说明的是,基板晶圆通常可被划分为多个mems结构设置区,每一mems结构设置区上设置有一组mems结构。每个结构设置区设置有一个围绕mems结构的焊接环。这样,该基板晶圆上设置有多个焊接环。138.在制造仅包括基板晶圆和盖板晶圆的mems传感器时,在相应的盖板晶圆上设置与基板晶圆上多个焊接环分别对应的多个焊接环。从而,在利用上述相应mems传感器的制造方法,将盖板晶圆上的焊接环与基板晶圆上的焊接环通过相应地焊接层焊接于一起后,可形成包括多个mems传感器的mems组件,进而可以通过切割的方式,将该mems组件切分成多个mems传感器。139.相应地,在制造具有中间晶圆的mems传感器时,在相应的中间晶圆上设置有与各mems结构相对应的避让开口,并分别在中间晶圆及盖板晶圆上设置相应地多个焊接环。从而,在利用上述相应mems传感器的制造方法,将盖板晶圆、中间晶圆以及基板晶圆各自的焊接环通过相应地焊接层焊接于一起后,同样可形成包括多个具有中间晶圆的mems传感器的mems组件,进而可以通过切割的方式,将该mems组件切分成多个mems传感器。140.需要说明的是,这里所说的一组mems结构可以是用于形成一个mems传感器所需要的一个mems结构或多个mems结构。在本技术中,所述结构实施例与方法实施例在不冲突的情况下,可以互为补充。141.在本技术中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。术语“多个”、“若干”指两个或两个以上,除非另有明确的限定。142.本领域技术人员在考虑说明书及实践这里公开的公开后,将容易想到本技术的其它实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包括本技术未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本技术的真正范围和精神由下面的权利要求指出。143.应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本技术的范围仅由所附的权利要求来限制。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123274.html

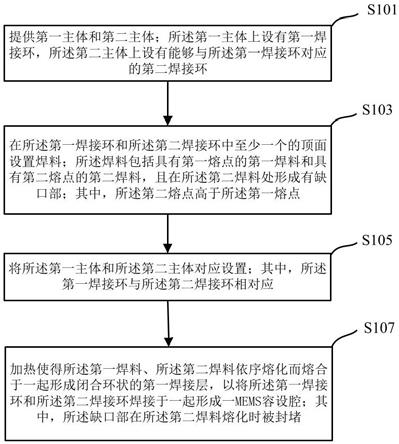

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。