适用于双层梁结构的法布里珀罗加速度敏感芯片加工方法

- 国知局

- 2024-07-27 12:44:06

1.本发明涉及微电子机械系统技术领域,特别涉及一种适用于双层梁结构的法布里珀罗加速度敏感芯片加工方法。背景技术:2.mems加速度传感器是一种典型mems器件,近些年,在机器人、无人机、智能汽车、电子消费品等市场需求的牵引下mems加速度传感器已经形成了电容、谐振、压阻、光学等不同类型,高精度、低功耗、大量程等不同特点,军工、工业、消费品等不同用途的完整产品系列。其中,基于光学干涉原理的mems加速度传感器结合了光学检测的超高位移分辨率及mems技术小体积、低功耗的特点,在即将到来的万物互联时代展现出了巨大的应用前景。3.法布里珀罗干涉是光学mems加速度传感器中经常采用的检测方式,其核心结构通常包括弹簧质量结构、固定基体及由两者组成的法布里珀罗腔。法布里珀罗腔是由两面相距一定距离的具有特定反射率的平面镜组成,对于法布里珀罗mems加速度传感器而言,其中一面镜子通常和惯性质量块组合形成可动镜面,而另一面和基体组合形成固定镜面,当加速度传感器受到外界加速度作用时,由可动镜面和固定镜面组成的法布里珀罗腔的腔长会发生变化,进而导致干涉光强变化,通过对光强的解调实现加速度测量。对于上述法布里珀罗加速度敏感芯片,由可动镜面和固定镜面形成的干涉腔体的平行度是保证传感器输出一致性及低交叉灵敏度的重要因素,而对于目前已有的法布里珀罗mems加速度敏感芯片,由于工艺限制,其弹簧支撑梁和质量块的中性面位于不同平面,导致敏感芯片受到横向力作用时,质量块发生旋转而使得腔体变得不平行,进而影响传感器输出。为了解决此问题,需要开发出特殊工艺制作支撑梁与质量块的中性面位于同一平面的双层弹簧质量结构。4.华中科技大学研究者采用定制的五层soi晶圆制备了双层弹簧质量块结构的加速度敏感芯片,该方法工艺过程简单,但由于刻蚀掩蔽问题,导致上下两层弹簧必须错位布置,否则无法同时完成上下两层弹簧质量结构的刻蚀,同时由于在制备过程的最后一步需要重复一次干法刻蚀,导致工艺难度及风险增大。中国科学院地质与地球物理研究所的研究者结合湿法腐蚀工艺和键合工艺制作了双层弹簧质量块加速度敏感芯片,具体工艺流程为先通过湿法腐蚀工艺制作出单层弹簧质量结构,然后通过硅硅键合工艺将制作出的单层弹簧质量结构背靠背键合制成双层弹簧质量结构。但该结构的质量块是通过湿法腐蚀工艺制作成的,因此其质量块结构本身存在54.74°的倾斜侧壁,这在一定程度上牺牲了质量块的质量,降低了加速度传感器的灵敏度。同时由于湿法腐蚀工艺精度控制问题,导致加工出来的结构的特征尺寸误差较大,进而影响到加速度传感器性能。技术实现要素:5.本发明的目的在于提供一种适用于双层梁结构的法布里珀罗加速度敏感芯片加工方法,以克服现有技术存在的缺陷,本发明可以保证加速度传感器在较低的配套光电元件需求下具有高的灵敏度,并且具有加工精度高、工艺简单、成品率高的优势。6.为达到上述目的,本发明采用如下技术方案:7.适用于双层梁结构的法布里珀罗加速度敏感芯片加工方法,包括以下步骤:8.(1)将soi晶圆清洗,去除氧化膜和表面杂质;9.(2)利用深反应离子刻蚀技术刻蚀经过步骤(1)清洗的soi晶圆器件层制作键合定位槽;10.(3)利用低气压化学气相沉积方法在经过步骤(2)刻蚀后的soi晶圆器件层交替重复沉积二氧化硅薄膜和氮化硅薄膜以形成光学增反膜;11.(4)利用反应离子刻蚀技术和湿法腐蚀分步刻蚀图形化经由步骤(3)沉积的光学增反膜;12.(5)结合电子束蒸发镀膜技术和剥离技术在经过步骤(4)图形化后的soi晶圆器件层表面制作用于后续释放弹簧质量结构的刻蚀铝掩蔽;13.(6)利用深反应离子刻蚀技术刻蚀经过步骤(5)制作铝掩蔽后的soi晶圆的基底层,刻蚀至埋氧层停止;14.(7)将两片经由步骤(6)刻蚀后的soi晶圆利用硅-硅直接键合技术键合在一起形成双器件层结构;15.(8)利用深反应离子刻蚀技术刻蚀经由步骤(7)键合后的双器件层结构的器件层以图形化弹簧支撑梁;16.(9)利用铝的湿法腐蚀技术去除铝掩蔽,并用hf释放弹簧质量结构,完成后将soi晶圆划成单片弹簧质量结构;17.(10)玻璃晶圆清洗,去除表面杂质;18.(11)利用湿法腐蚀技术腐蚀经由步骤(10)清洗过的玻璃晶圆,制作法布里珀罗腔的腔体;19.(12)利用低气压化学气相沉积方法在经由步骤(11)腐蚀的腔体表面交替重复沉积二氧化硅薄膜和氮化硅薄膜以形成光学增反膜;20.(13)利用反应离子刻蚀技术图形化经由步骤(12)沉积的光学增反膜,完成后用划片机将玻璃晶圆划成单片玻璃腔体;21.(14)以步骤(2)加工的键合定位槽为装配和对准参照,将两片玻璃腔体和一片弹簧质量结构键合在一起,并封边胶合,形成双层梁结构的法布里珀罗加速度敏感芯片。22.进一步地,所述步骤(3)中单次沉积的二氧化硅薄膜和氮化硅薄膜的厚度分别为162nm和117nm,沉积交替重复次数为2次。23.进一步地,所述步骤(4)光学增反膜的图形化过程为:从上往下数前三层氮化硅/二氧化硅/氮化硅采用反应离子刻蚀技术进行图形化,而最后一层二氧化硅采用湿法腐蚀技术进行图形化。24.进一步地,所述步骤(5)工艺顺序位于所述步骤(6)之前的原因是可以避免刻蚀soi基底层后再制作刻蚀器件层弹簧质量结构的掩蔽需进行匀胶光刻等步骤导致结构损坏。25.所述步骤(6)对soi晶圆的深反应离子刻蚀过程具有刻蚀深度实时检测功能,以保证刻蚀至埋氧层时及时停止。26.进一步地,所述步骤(7)-(9)形成的弹簧质量结构具有双层弹簧支撑梁,该双层弹簧支撑梁以质量块的中性面呈上下对称。27.进一步地,所述步骤(11)湿法腐蚀的深度为40-60μm,若此深度小于40μm,硅可动质量块可能会和玻璃腔体贴合,若此深度大于60μm会影响法布里珀罗干涉的光学特性。28.进一步地,所述步骤(12)单次沉积的二氧化硅薄膜和氮化硅薄膜的厚度分别为162nm和117nm,沉积交替重复次数为3次,采用此工艺组合可以保证法布里珀罗腔对700-1000nm波段的激光的反射率达到70%左右。29.进一步地,所述步骤(14)采用的键合技术为环氧树脂胶合,且键合过程为小片键合,可以避免硅玻璃阳极键合对晶圆表面洁净度、粗糙度要求高及其键合过程由于施加机械压力及高温造成的残余应力导致结构变形或损坏的问题;此步骤的关键在于步骤(2)制作的键合定位槽,可以保证单片键合时定位和装配准确,并且工艺简单,不需要专用设备便可以完成键合过程。30.进一步地,所述步骤(14)采用环氧树脂封边胶合。31.与现有技术相比,本发明具有以下有益的技术效果:32.首先,采用本发明公开的加工方法可以完成基于双层全对称弹簧质量结构的法布里珀罗mems加速度敏感芯片的加工,并且具有加工精度高、工艺简单、成品率高的优势;其次,得益于工艺流程中采用的小片胶合及刻蚀键合定位槽步骤,本发明避免了现有硅玻璃阳极键合对晶圆表面洁净度、粗糙度要求高及其键合过程中由于施加机械压力及高温造成的残余应力导致结构变形或损坏的问题,同时加工的键合定位槽还可以作为传感器整体封装时芯片装配定位结构;最后,采用本发明提供的低气压化学气相沉积(lpcvd)系统制作光学增反膜的工艺参数,可以保证法布里珀罗腔的反射率处于最佳值70%左右,进而可以保证加速度传感器在较低的配套光电元件需求下具有高的灵敏度。附图说明33.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。34.图1是本发明公开的适用于双层梁结构的法布里珀罗加速度敏感芯片加工方法的具体工艺流程图。具体实施方式35.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。36.下面结合具体的附图1对本发明的技术方案进行详细的说明。37.(1)准备soi晶圆,先将其浸入丙酮、酒精溶液进行清洗,然后再浸入硫酸/双氧水配置的溶液进行清洗,以去除氧化膜、金属离子及其他杂质;38.(2)利用深反应离子刻蚀技术(drie)刻蚀经过步骤(1)清洗的soi晶圆器件层制作键合定位槽,以便于后续装配和对准,该定位槽的特征尺寸与玻璃腔体的尺寸相同,使得玻璃腔体正好可以被嵌入该槽中;39.(3)利用低气压化学气相沉积(lpcvd)系统在经过步骤(3)刻蚀后的soi晶圆器件层交替重复沉积二氧化硅(162nm)和氮化硅(117nm)多层薄膜(共四层)制作可动反射镜面(弹簧质量结构表面)的增反膜,采用以上组合薄膜,可以使得法布里珀罗腔对700-1000nm波段的激光的反射率达到70%左右;40.(4)利用反应离子刻蚀技术(rie)和湿法腐蚀技术图形化经由步骤(3)沉积的多层增反膜。图形化过程为前三层(即氮化硅/二氧化硅/氮化硅)采用反应离子刻蚀技术,而最后一层二氧化硅采用boe溶液进行湿法腐蚀。采用这种干湿法分步组合的工艺可以保证图形化增反膜的过程中不会损坏器件层的硅,刻蚀完成后只保留惯性质量块结构上表面区域的增反膜。41.(5)利用电子束蒸发镀膜机在经过步骤(4)图形化后的soi器件层蒸镀4μm厚的铝膜,然后采用剥离工艺将其图形化形成后续释放弹簧质量结构的刻蚀掩蔽。42.(6)利用深反应离子刻蚀技术(drie)刻蚀经过步骤(5)制作铝掩蔽后的soi晶圆的基底层,刻蚀至埋氧层停止。该深反应离子刻蚀过程具有刻蚀深度实时检测功能,以保证刻蚀至埋氧层时及时停止,从而保证弹簧支撑梁的均匀性。43.(7)利用硅-硅直接键合技术将两片经由步骤(6)刻蚀后的soi晶圆键合在一起形成双器件层结构,键合前要用每片soi晶圆表面的十字对准标记进行对准,以保证由步骤(6)刻蚀形成的质量块完全重合;44.(8)利用深反应离子刻蚀技术(drie)刻蚀经由步骤(7)键合后的双器件层结构的器件层以图形化弹簧支撑梁,并达到释放惯性质量块的目的;刻蚀后形成的双层弹簧支撑梁以质量块的中性面呈上下对称。45.(9)利用铝的湿法腐蚀技术去除铝掩蔽,并用气态hf腐蚀soi晶圆的氧化层,从而释放弹簧质量结构,完成后利用激光划片机将soi晶圆划成小片;46.(10)准备4英寸bf33阳极键合玻璃,然后将其浸入丙酮、酒精溶液进行清洗;47.(11)配置玻璃腐蚀液(hf:h2o=1:5),利用湿法腐蚀技术腐蚀经由步骤(10)清洗过的玻璃晶圆,制作法布里珀罗腔的腔体,注意腐蚀过程中要定期用台阶仪检测腐蚀深度,防止过腐蚀;48.(12)利用低气压化学气相沉积(lpcvd)系统在经过步骤(11)腐蚀的腔体表面交替重复沉积二氧化硅(162nm)和氮化硅(117nm)多层薄膜(共六层)制作固定反射镜面,采用以上组合薄膜,可以使得法布里珀罗腔对700-1000nm波段的激光的反射率达到70%左右;49.(13)利用反应离子刻蚀技术(rie)图形化经由步骤(12)沉积的多层增反膜,刻蚀完成后只保留玻璃腔体内与质量块面积相同区域的多层膜;50.(14)以步骤(2)加工的键合定位槽为装配和对准参照,将两片玻璃腔体和一片弹簧质量结构装配在一起,并用环氧树脂封边胶合。51.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123294.html

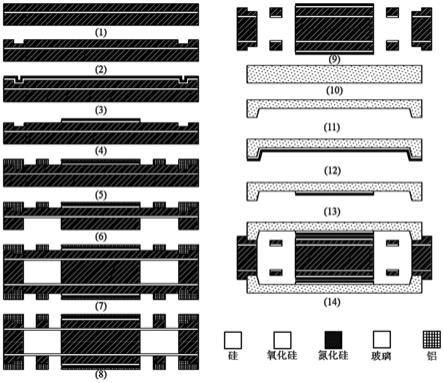

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。