电容式压力传感器及其制备方法与流程

- 国知局

- 2024-07-27 12:44:54

1.本发明涉及压力传感器技术领域,具体为一种电容式压力传感器及其制备方法。背景技术:2.压力传感器作为最为成熟的mems器件之一,目前主要用于测量一个大气压(100kpa)以上的压力,并且已经实现商业化批量生产;测量100kpa以下压力的传感器受到制备困难和成本较高等客观因素制约尚不常见。可是无论是在民用还是军用方面,压力传感测试的需求越来越大,其应用环境也变得越来越多样。其中,对小量程mems压力传感器的需求主要在大气压强和生物体内部压力的测量。3.由于待测的压力小,灵敏度低是mems压力传感器测量小量程压力时面对的最大难题。mems压力传感器种类多样,依据作用机理的不同进行分类,主要有压阻式和电容式两种。摩托罗拉(motorola)mpx5100系列压阻式压力传感器是压阻式压力传感器的重要商用代表。由于易受外界温度影响,所以压阻式压力传感器一般存在较大温度漂移,且灵敏度低、功耗大,并不适合一些低功耗及精度高的应用领域。而随着mems加工工艺的成熟,加上电容式压力传感器本身尺寸小,成本低,温度特性好、精度高、功耗低等诸多优点,使得电容式压力传感器技术得到越来越多的关注。电容式压力传感器是将压力信号变成电容信号的换能器。其工作原理为可变电容,其中可变电容的一个或两个电极由压力敏感膜形成,在外界压力作用下,作为电容电极的压力敏感膜产生变形导致电容间隙发生改变,从而导致电容值发生改变。此电容值的改变通过后续电路的处理变成电压或者电流信号。4.对于上述的极距变化型电容压力传感器是利用改变上下极板间距来改变电容值,具有固有的非线性特性,因此期望设计出线性度良好且灵敏度高的电容压力传感器。在专利cn105241584a中公开了一种电容式压力传感器,其在下移动极板中心键合一个移动质量块,通过移动质量块与固定电极间距的变化带来电容的变化,从而实现压力的测量。由于质量块的移动为整体平行移动因此具有较高的线性度,但该传感器的腔体是通过键合等一系列复杂工艺形成的,无法保证腔体长期的气密性,并且由于质量块本身的质量和体积无法适用于大压力范围的测量。在专利cn1484008a中公开了一种多层膜电容式压力传感器,该传感器是通过多层膜结构来提高传感器线性度,这对传感器的体微加工工艺提出了更高的要求且不利于传感器的小型化和集成化。5.如今,在mems行业主要是利用体加工工艺来制造传感器压敏薄膜,然而体加工工艺无法制作超薄薄膜并且难以和cmos工艺兼容技术实现要素:6.本发明的目的在于提供一种电容式压力传感器及其制备方法,至少可以解决现有技术中的部分缺陷。7.为实现上述目的,本发明实施例提供如下技术方案:一种电容式压力传感器的制备方法,包括如下步骤:8.s1,于衬底上依次沉积牺牲层和介质层,所述介质层作为所述牺牲层的边界槽;9.s2,在位于所述牺牲层上的介质层上继续沉积上电极;10.s3,接着在介质层上形成牺牲层释放孔;11.s4,从所述牺牲层释放孔对牺牲层进行选择性地释放;12.s5,接着再在介质层上形成下电极引出孔,并将下电极从该引出孔引出至器件表面;13.s6,最后将所述牺牲层释放孔密封,从而形成密封腔体。14.进一步,在所述s1步骤中,采用重掺杂硅片作为所述衬底,同时也作为下电极材料,便于从所述引出孔引出至器件表面。15.进一步,沉积所述牺牲层的方式具体为:热氧化生产氧化硅牺牲层,然后经过光刻、刻蚀形成阵列的牺牲层图案。16.进一步,所述介质层为氮化硅介质层。17.进一步,所述上电极的材料是cr/au,其厚度控制在400~600nm之间。18.进一步,采用hf对所述牺牲层进行选择性地释放。19.进一步,采用派瑞林将所述牺牲层释放孔密封。20.进一步,所述牺牲层释放孔开设在所述上电极的两侧。21.进一步,制得的多个电容式压力传感器按照并联的单元阵列形式布置。22.本发明实施例提供另一种技术方案:一种电容式压力传感器,由上述的制备方法制得。23.与现有技术相比,本发明的有益效果是:24.1、由于工艺成熟,其所形成的硅微结构机械性能良好,采用先淀积上电极的步骤保证空腔结构稳定且性能优异。25.2、基于介电伸缩效应原理,电容间隙、极板面积和电容介电材料介电常数值随所受压力的变化而变化,并且呈现明显的单调性,该特性可以实现压力或者气压等数据检测,并且像这种下电极-介质层-上电极夹层结构的电容式压力传感器也具有很好的线性度。26.3、结合mems微加工技术,适合与标准集成电路工艺兼容加工实现单片集成传感器,该电容式压力传感器体积小,功耗低,响应时间短。27.4、具有夹层电容结构的压力传感器有效地提高了传感器的灵敏度和线性度,温度漂移小,适用于大温度范围内的压力测量。28.5、采用侧面开孔释放,不仅可以将牺牲层释放处理干净,而且大大降低了堵孔工艺的难度,从而形成了有效牢固的密封腔体环境。29.6、结构上基于变间隙式电容器原理,采用并联的单元阵列形式,不仅缩小了芯片的尺寸,提高了电容受压力作用产生形变从而导致传感器电容的变化量,进一步增加了传感器小量程压力测量时的灵敏度和测量范围,同时也具有较好的线性度,解决了小量程高灵敏度输出与超薄力敏膜片大挠度引起的非线性误差之间的矛盾。30.7、可动极板厚度仅2um的电容式压力传感器,缩小了芯片的尺寸,解决了小量程压力测量时灵敏度过低的问题,并且极大程度降低了传感器的加工难度,采用这种结构还适合与标准集成电路工艺兼容加工实现单片集成传感器。附图说明31.图1为本发明实施例提供的一种电容式压力传感器的制备方法的流程图;32.图2为本发明实施例提供的一种电容式压力传感器的结构示意图;33.图3为本发明实施例提供的一种电容式压力传感器的制备方法的光刻版制作图;34.图4为图3的局部放大示意图;35.附图标记中:1-衬底;2-上电极;3-介质层;4-牺牲层;5-下电极;6-密封腔体;7-牺牲层释放孔;8-引出孔。具体实施方式36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。37.请参阅图1和图2,本发明实施例提供一种电容式压力传感器的制备方法,包括如下步骤:s1,于衬底1上依次沉积牺牲层4和介质层3,所述介质层3作为所述牺牲层4的边界槽;s2,在位于所述牺牲层4上的介质层3上继续沉积上电极2;s3,接着在介质层3上形成牺牲层释放孔7;s4,从所述牺牲层释放孔7对牺牲层4进行选择性地释放;s5,接着再在介质层3上形成下电极5引出孔8,并将下电极5从该引出孔8引出至器件表面;s6,最后将所述牺牲层释放孔7密封,从而形成密封腔体6。其中图1的各个步骤,为了方便描述,将它们按照制备顺序依次定义为步骤a、步骤b、步骤c、步骤d、步骤e、步骤f、步骤g、步骤h。在本实施例中,制得的压力传感器的核心部分是最后的密封腔体6,通过该密封腔体6可以形成内外压强差,当传感器的灵敏电极,即上电极2感受到内外压强差时,压强差将会引起电极膜片(即上电极2)的变形,而电极膜片的变形会引起电容变化,电容的变化和压力的大小会呈现一一对应的关系,因此,基于变间隙式平行板电容器的原理,通过检测电容器敏感电容值,可以实现压力或者气压等数据检测,可以精确控制传感器的灵敏度及一致性,而且电容式压力传感器不受外界环境温度变化的影响,提高了传感器的耐高温能力。通过本制备工艺,由于加工工艺简单,可以有效控制成本,但却可以制得结构稳定的压力传感器,且其与cmos-ic工艺具有较好的兼容性,缩小了芯片的尺寸。其中介质层3作为绝缘层,可以将空间隔开,采用先淀积上电极2的步骤保证密封腔体6结构稳定且性能优异。基于介电伸缩效应原理,电容间隙、极板面积和电容介电材料介电常数值随所受压力的变化而变化,并且呈现明显的单调性,该特性可以实现压力或者气压等数据检测,并且像这种下电极5-介质层3-上电极2夹层结构的电容式压力传感器也具有很好的线性度。如此制备的传感器的可动极板厚度仅2um,缩小了芯片的尺寸,解决了小量程压力测量时灵敏度过低的问题,并且极大程度降低了传感器的加工难度。38.作为本发明实施例的优化方案,请参阅图1,在所述s1步骤中,采用重掺杂硅片作为所述衬底1,同时也作为下电极5材料,便于从所述引出孔8引出至器件表面。在本实施例中,采用的衬底1是重掺杂si片,不仅可以作为衬底1,也可以作为下电极5,电阻率很低,为10-3mω·m数量级,其中掺杂浓度为1020cm-3,见步骤a。优选的,在准备重掺杂硅片前,先依据压力传感器量程要求确定电容极板的面积、电容间隙以及可动极板的厚度,制作光刻版完成设计。39.作为本发明实施例的优化方案,请参阅图1,沉积所述牺牲层4的方式具体为:热氧化生产氧化硅牺牲层4,然后经过光刻、刻蚀形成阵列的牺牲层4图案。在本实施例中,热氧化生长2.0um厚的sio2膜,并通过光刻和刻蚀来确定氧化硅牺牲层4的形状、大小和位置,从而确定了传感器芯片的位置,也就是确定四边形边界槽的位置,见步骤b。40.作为本发明实施例的优化方案,请参阅图1,所述介质层3为氮化硅介质层3。在本实施例中,介质层3采用氮化硅,具体是采用pecvd淀积低应力的介质层3材料氮化硅,氮化硅的厚度为2.0um,沉积填充上一步的四边形边界槽,见步骤c。41.作为本发明实施例的优化方案,请参阅图1,所述上电极2的材料是cr/au,其厚度控制在400~600nm之间。在本实施例中,采用lift-off工艺镀上电极2金属膜(50nm cr/500nmau),精度可以控制到图形50nm的偏差,整片图形不一致性约万分之五的偏差,见步骤d。然后对其表面光刻并刻蚀形成牺牲层4释放窗口区域,见步骤e。优选的,通过厚的光刻胶保护上电极2不会被下一步的腐蚀释放剥离,注意需要保证刻蚀孔不能有光刻胶。42.作为本发明实施例的优化方案,请参阅图1,采用hf对所述牺牲层4进行选择性地释放。在本实施例中,通过牺牲层4释放工艺去除牺牲层4。腐蚀后,用di去离子水置换,然后用ipa置换,然后用环己烷置换快速升温释放,释放后见步骤f。43.作为本发明实施例的优化方案,请参阅图1,采用派瑞林将所述牺牲层释放孔7密封。在本实施例中,刻蚀并形成下电极5引出孔8,接着将下电极5从器件的正面引出;采用派瑞林密封释放孔,见步骤g-h。44.作为本发明实施例的优化方案,请参阅图1和图2,所述牺牲层释放孔7开设在所述上电极2的两侧。在本实施例中,改变了传统的顶部释放开孔方式,采用侧面开孔释放,不仅可以将牺牲层4释放处理干净,而且大大降低了堵孔工艺的难度,从而形成了有效牢固的密封腔体6环境。45.作为本发明实施例的优化方案,请参阅图1、图2、图3和图4,制得的多个电容式压力传感器按照并联的单元阵列形式布置。在本实施例中,结构上基于变间隙式电容器原理,采用并联的单元阵列形式,不仅缩小了芯片的尺寸,提高了电容受压力作用产生形变从而导致传感器电容的变化量,进一步增加了传感器小量程压力测量时的灵敏度和测量范围,同时也具有较好的线性度,解决了小量程高灵敏度输出与超薄力敏膜片大挠度引起的非线性误差之间的矛盾。46.请参阅图2,本发明实施例提供一种电容式压力传感器,由上述的制备方法制得。在本实施例中,制得的传感器具有两个对称的密封腔体6,整体结构基于介电伸缩效应原理,电容间隙、极板面积和电容介电材料介电常数值随所受压力的变化而变化,并且呈现明显的单调性,该特性可以实现压力或者气压等数据检测,并且像这种下电极5-介质层3-上电极2夹层结构的电容式压力传感器也具有很好的线性度。同时结合mems微加工技术,适合与标准集成电路工艺兼容加工实现单片集成传感器,该电容式压力传感器体积小,功耗低,响应时间短。可以有效地提高了传感器的灵敏度和线性度,温度漂移小,适用于大温度范围内的压力测量。47.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123379.html

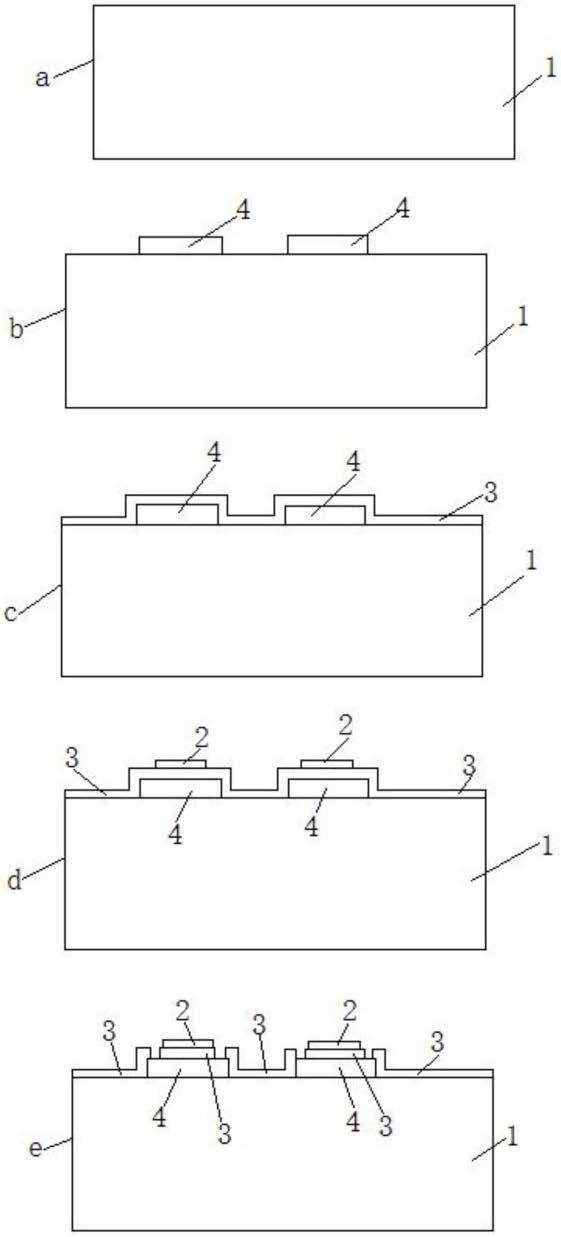

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。