一种硅压阻式压力传感器芯片及其制备方法与流程

- 国知局

- 2024-07-27 12:45:01

1.本发明涉及一种硅压阻式压力传感器芯片及其制备方法,属于敏感元件与传感器领域。背景技术:2.硅压阻式压力传感器芯片,采用微机电系统(microelectro mechanical systems,mems)工艺制备而成,由于其具有易于工业化大批量制备,成本较低,非线性度好、可靠性高等优点,因而被广泛地应用于工业控制、消费电子、医疗设备、石油矿业等各个领域中。3.在硅压阻式压力传感器芯片的应用过程中,为了保障芯片的可靠性,需要将硅基体上的电路部分与硅基体进行电气隔离,防止电流经由基体流出,形成旁路。芯片的基体材料是半导体材料硅,虽然纯硅材料的电导率较低,但只要在其中引入少量的杂质原子,电导率就会大幅度提升,因此不可以用硅基体本身直接作电气隔离。4.业界常规的解决方案是,对硅压阻式压力传感器芯片采用pn结进行隔离,例如,将压敏电阻采用p型掺杂,而硅基体采用n型掺杂,但这种pn结隔离手段在温度超过120℃的条件下,会因为硅本征激发加剧而失效,从而造成较大的漏电流,影响传感器的性能。5.为了解决常规压力传感器芯片不耐高温的问题,专利cn202110036056.2提出一种mems soi压力传感器及其制备方法,该方案采用soi结构硅片制备芯片,将绝缘体二氧化硅作为隔离层,彻底切断芯片电路与硅基体之间的电连接通路。该方案可以耐受300℃甚至更高的温度,不过想要获得soi结构硅片,需要采用高能氧离子注入或者两片晶圆键合的方法,这会使得单张晶圆的成本提升5-10倍,极大地增加芯片成本。6.此外,soi结构虽然可以实现高温应用,但单层soi结构难以控制背腔刻蚀深度,容易造成刻蚀不足或过度刻蚀的情况,专利cn201510353518.8提出一种双soi结构mems压力传感器芯片及其制备方法,该方案采用可以控制刻蚀深度的双层soi结构,但涉及到两次soi层的构建,单张晶圆成本又将进一步的大幅度提升。技术实现要素:7.为了提升现有的硅压阻式压力传感器芯片的耐高温性能,同时降低成本,本发明提供了一种硅压阻式压力传感器芯片,所述芯片结构从背腔到正面依次包括:硅基体、第一离子注入区、第二离子注入区、第三离子注入区、介质层、金属层;8.所述第二离子注入区和所述第三离子注入区相连,并位于所述第一离子注入区的上表面的内部,所述第一离子注入区、第二离子注入区、第三离子注入区上表面齐平;所述第二离子注入区采用p型重掺杂离子注入,所述第三离子注入区采用p型轻掺杂离子注入,所述第一离子注入区采用n型重掺杂离子注入;9.所述介质层用于隔离所述第一离子注入区和所述金属层,并在离子注入区上方设有引线孔;10.所述金属层用于构成金属电极和金属连接线,并通过所述引线孔与所述离子注入区连接。11.可选的,所述第一离子注入区的掺杂源为磷或砷的化合物。12.可选的,所述第二离子注入区的掺杂源为硼的化合物。13.可选的,所述第三离子注入区的掺杂源为硼的化合物。14.本发明还提供一种硅压阻式压力传感器芯片的制备方法,其特征在于,所述方法包括:15.步骤一:在(100)晶向硅片正面进行n型重掺杂离子注入,形成第一离子注入区;16.步骤二:在硅片正面、第一离子注入区上方进行p型重掺杂离子注入,形成第二离子注入区,用于连接芯片的压阻条和金属连接线;17.步骤三:在硅片正面、所述第一离子注入区上表面、紧靠所述第二离子注入区进行p型轻掺杂离子注入,形成第三离子注入区,用于构成芯片的压阻条;18.步骤四:沉积介质层,用于隔离离子注入区和金属层;19.步骤五:在所述介质层上刻蚀引线孔;20.步骤六:制备金属层,包括:金属电极和金属连接线;21.步骤七:刻蚀背腔。22.可选的,所述n型重掺杂离子注入的掺杂源为磷或砷的化合物。23.可选的,所述p型重掺杂离子注入的掺杂源为硼的化合物。24.可选的,p型轻掺杂离子注入的掺杂源为硼的化合物。25.可选的,所述压阻条为4组,连接形成惠斯通电桥结构,每组压阻条数量为2-5个,压阻条分布位置为方形隔膜四条边的中点。26.可选的,所述方法采用koh或tmah湿法刻蚀背腔。27.本发明有益效果是:28.本发明采用向硅片正面进行n型重掺杂离子注入,构成的n型区域载流子浓度比现有的n型硅片大幅降低,且受温度的影响小,从而可以有效地减小漏电流,提高传感器信号的精度,使传感器可以在高达150℃的环境下正常使用;刻蚀背腔时,由于本发明的n型重掺杂区域的存在,当湿法刻蚀在达到n型重掺杂区域时,刻蚀速率会显著下降,刻蚀停止,可以有效避免过度刻蚀的问题。附图说明29.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。30.图1是本发明的工艺流程图。31.图2是本发明n型重掺杂离子注入后的芯片结构图。32.图3是本发明p型重掺杂离子注入后的芯片结构图。33.图4是本发明p型轻掺杂离子注入后的芯片结构图。34.图5是本发明沉积介质层后的芯片结构图。35.图6是本发明刻蚀引线孔后的芯片结构图。36.图7是本发明制备金属层后的芯片结构图。37.图8是本发明刻蚀背腔后的芯片结构图。38.1、硅基体,2、第一离子注入区,3、第二离子注入区,4、第三离子注入区,5、介质层,6、引线孔,7、金属层,8、背腔。具体实施方式39.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。40.实施例一:41.本实施例提供一种硅压阻式压力传感器芯片,芯片结构从背腔到正面依次包括:硅基体、第一离子注入区、第二离子注入区、第三离子注入区、介质层、金属层;42.所述第二离子注入区和所述第三离子注入区相连,并位于所述第一离子注入区的上表面的内部,所述第一离子注入区、第二离子注入区、第三离子注入区上表面齐平;所述第二离子注入区采用p型重掺杂离子注入,所述第三离子注入区采用p型轻掺杂离子注入,所述第一离子注入区采用n型重掺杂离子注入;43.所述介质层用于隔离所述第一离子注入区和所述金属层,并在离子注入区上方设有引线孔;44.所述金属层用于构成金属电极和金属连接线,并通过所述引线孔与所述离子注入区连接。45.实施例二:46.本实施例提供一种硅压阻式压力传感器芯片的制备方法,参见图1,所述方法包括:47.步骤一:在(100)晶向硅片正面进行n型重掺杂离子注入,形成第一离子注入区;48.在普通(100)晶向硅片正面进行n型重掺杂离子注入,掺杂源为磷或砷的化合物,依据注入深度确定注入能量,依据注入深度和预期掺杂体浓度确定注入剂量。49.n型重掺杂区域的深度定义了隔膜的厚度,通常为5-30μm。50.掺杂体浓度为1×1019/cm3-1×1020/cm3,常规n型硅片的掺杂体浓度为1×1015/cm3-1×1016/cm3。51.采用常规n型硅片做pn结隔离,其在高温下的失效原因是:当温度升高时,硅本征激发载流子浓度升高,而少子浓度与掺杂体浓度近似成反比,与硅本征激发载流子浓度的平方近似成正比。因此,随着温度升高,pn结隔离区域的少子浓度升高,进而导致漏电流过大,影响传感器信号的精度。52.在同样温度下,本实施例的n型掺杂区域载流子浓度约比常规n型硅片低3-4个数量级,可以大幅降低漏电流,使得传感器在高达150℃的环境下,pn结隔离不失效,芯片仍可以正常使用。53.步骤二:在硅片正面、第一离子注入区上方进行p型重掺杂离子注入,形成第二离子注入区,用于连接芯片的压阻条和金属连接线,形成欧姆接触区,掺杂体浓度为1×1019/cm3-1×1020/cm3,离子注入深度为0.5-2μm。54.步骤三:在硅片正面、所述第一离子注入区上表面、紧靠所述第二离子注入区进行p型轻掺杂离子注入,形成第三离子注入区,用于构成芯片的压阻条;55.掺杂体浓度为1×1018/cm3-1×1019/cm3,离子注入深度为0.5-2μm。压力传感器部分的压阻条为4组,连接形成惠斯通电桥结构,每组压阻条数量优选为2-5个。压力传感器部分的压阻条分布位置为方形隔膜四条边的中点附近,此处在受压应变时应力最高,有利于提高传感器的灵敏度。56.步骤四:沉积介质层,用于隔离离子注入区和金属层;57.方法可选pecvd、lpcvd,如果后续采用tmah刻蚀背腔,介质层材料可以只选择氧化硅,厚度为300-500纳米,如果采用koh刻蚀,因为koh对氧化硅的刻蚀速率较高,需要用氧化硅、氮化硅作为介质层,厚度分别为300-500纳米,100-400纳米。58.步骤五:在所述介质层上刻蚀引线孔;59.由于掺杂过后的硅和金属层都导电,因此需要介质隔离层将硅和金属层隔开,然后在介质层上刻蚀、开孔再与金属线相连接。60.步骤六:制备金属层,包括:金属电极和金属连接线;61.可采用pvd、溅射等方法制备,金属电极材料可选择铝、铬金、钛铂金,在pvd或溅射后,通过金属刻蚀机得到金属连接线。之后通过退火,实现与硅重掺杂区域的欧姆接触,金属层厚度为0.5-1.5微米。62.步骤七:刻蚀背腔。63.通过湿法刻蚀得到背腔。有n型重掺杂区域存在,koh或tmah湿法刻蚀在达到n型重掺杂区域时,刻蚀速率会显著下降,可以以此设置刻蚀停止信号,从而有效避免过度刻蚀。64.本发明实施例中的部分步骤,可以利用软件实现,相应的软件程序可以存储在可读取的存储介质中,如光盘或硬盘等。65.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123387.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

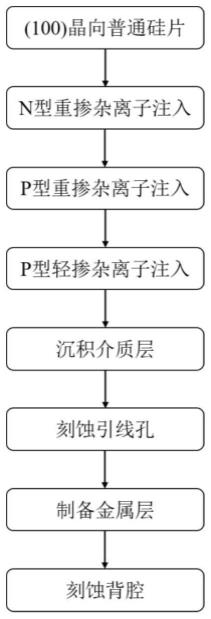

返回列表