面向MEMS矢量水听器的十字梁敏感结构后CMOS释放方法

- 国知局

- 2024-07-27 12:45:49

面向mems矢量水听器的十字梁敏感结构后cmos释放方法技术领域1.本发明涉及半导体领域,尤其涉及氮化硅的侧墙保护和硅的各向异性腐蚀释放敏感结构,具体为一种面向mems矢量水听器的十字梁敏感结构后cmos释放方法。背景技术:2.mems矢量水听器可探测水下质点振速等矢量信息,可应用于声纳系统、水下无人潜器、空投声纳浮标等水下探测平台,其性能受到了广泛的关注。cmos集成的mems矢量水听器能够很大程度地提升矢量水听器的性能,具有良好的发展前景。3.cmos集成方案中的后cmos集成是目前研究的热点,在这个方案中如何利用mems工艺在兼容cmos的前提下还能完成结构释放是一个巨大的挑战。传统mems工艺中使用光刻来将掩膜图形转移到硅片上,而mems工艺中的光刻精度往往不如cmos工艺,且光刻步骤降低了生产效率,增加了生产成本,如何在不丢失精度的情况下实现芯片的批量化生产,也是尚需研究的问题。4.为解决这个问题,本发明基于mems矢量水听器的敏感结构设计了一种无需光刻且兼容cmos的后cmos的mems释放的方法。技术实现要素:5.本发明为了解决如利用mems工艺在兼容cmos的前提下完成结构释放的问题,提供了一种面向mems矢量水听器的十字梁敏感结构后cmos释放方法。6.本发明是通过如下技术方案来实现的:一种面向mems矢量水听器的十字梁敏感结构后cmos释放方法,包括如下步骤:步骤(1)对cmos芯片进行有机清洗去除表面杂质;选择cmos芯片,晶向《100》,p型衬底,表面mems区的氮化硅钝化层已经在cmos工艺中图形化。7.步骤(2)深硅刻蚀衬底硅,氮化硅钝化层作为掩膜,刻蚀露出的硅;深硅刻蚀可以提高刻蚀选择比,深硅刻蚀深度为敏感结构梁的厚度,刻蚀气体为c4f8、sf6、ar、o2。8.步骤(3)等离子增强化学气相淀积氮化硅,厚度为200nm,在台阶侧壁形成氮化硅侧墙;等离子增强化学气相淀积氮化硅的工艺参数为功率350w,温度300℃,压强4pa;采用等离子增强化学气相淀积最高温度不超过300℃可以完美兼容cmos工艺,淀积的氮化硅会在步骤(2)中刻蚀形成的台阶侧壁上长出200nm的侧墙,侧墙可以保护其包裹的硅不受腐蚀液的腐蚀;同时淀积厚度不宜过厚,过大的薄膜应力会导致结构释放失败。9.步骤(4)反应离子刻蚀氮化硅,厚度200nm,过刻,反应离子刻蚀会保留氮化硅侧墙;反应离子刻蚀氮化硅刻蚀气体为cf4和o2,露出步骤(2)中刻蚀台阶的底面硅。10.步骤(5)深硅刻蚀,刻蚀出腐蚀面;深硅刻蚀深度为腐蚀台阶高度,深硅刻蚀深度与敏感结构梁满足:刻蚀深度≥梁的宽度×tan54.74°的关系式,刻蚀气体为c4f8、sf6、ar、o2。11.步骤(6)tmah(四甲基氢氧化铵)各向异性腐蚀,在台阶底面形成“金字塔”坑,在台阶侧面形成v型槽,当敏感结构梁两侧的腐蚀角相交时,梁的释放完成,tmah溶液浓度为25%,腐蚀温度为80℃。12.与现有技术相比本发明具有以下有益效果:本发明提供了一种面向mems矢量水听器的十字梁敏感结构后cmos释放方法,其结合cmos光刻精度高的优势,在mems工艺中采用湿法腐蚀释放敏感结构,不仅保证了结构尺寸的精准性,而且提高了批量生产能力;深硅刻蚀对氮化硅的选择比大于50:1,使氮化硅钝化层可以作为硅刻蚀的掩膜;等离子增强化学气相淀积工艺温度为100℃~300℃,而cmos芯片的金属熔点在525℃左右,且高温容易使cmos芯片电性能发生变化,等离子增强化学气相淀积可以完美兼容cmos;氮化硅作为侧墙不与腐蚀液tmah反应,可以保护包裹的硅不受tmah影响,同时侧墙下露出的硅因为腐蚀的各向异性,(100)和(110)晶面腐蚀速率远远大于(111)晶面,使得侧墙下的硅不会被腐蚀液钻蚀;tmah溶液作为有机碱性溶剂,不会影响cmos芯片的内部结构,达到兼容cmos的目的。附图说明13.图1为基于mems矢量水听器的敏感结构后cmos释放方法的工艺流程图。14.图2为完成cmos工艺后的集成mems矢量水听器的结构布局示意图。15.图3为cmos芯片的mems区有机清洗后的器件结构示意图。16.图4为深硅刻蚀形成刻蚀台阶的器件结构示意图。17.图5为等离子增强化学气相淀积氮化硅后的器件结构示意图。18.图6为反应离子刻蚀后形成氮化硅侧墙的器件结构示意图。19.图7为深硅刻蚀形成腐蚀台阶的器件结构示意图。20.图8为tmah溶液各向异性腐蚀至梁释放的器件结构示意图。21.图中:1-衬底硅,2-氮化硅钝化层,3-压敏电阻敏感单元,4-第一次深硅刻蚀台阶,5-淀积氮化硅,6-氮化硅侧墙,7-第二次深硅刻蚀腐蚀台阶,8-腐蚀腔。具体实施方式22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地进一步说明。本实施例对发明目的相关的工艺环节展开重点说明。23.本实施例提及的mems矢量水听器的敏感结构,其制造工艺如图1所示,完成cmos工艺后的集成mems矢量水听器的结构布局如图2所示,制造过程在不同的阶段片上mems区形成的器件结构展示如图3至图8所示。24.本实施例的一种面向mems矢量水听器的十字梁敏感结构后cmos释放方法,包括如下步骤:步骤(1)对cmos芯片进行有机清洗去除表面杂质;选择cmos芯片,晶向《100》,p型衬底,表面mems区的氮化硅钝化层已经在cmos工艺中图形化,具体操作为:采用99.5%丙酮在超声清洗机中清洗5分钟,继续采用99.7%乙醇在超声清洗机中清洗5分钟,然后用去离子水反复冲洗3次,最后用氮气吹干,该步骤完成后器件结构如图3所示。25.步骤(2)深硅刻蚀衬底硅1,刻蚀气体为c4f8、sf6、ar、o2,氮化硅钝化层2作为掩膜,刻蚀露出的硅,同时保护压敏电阻敏感单元3,深硅刻蚀可以提高刻蚀选择比,第一次深硅刻蚀台阶4的深度为敏感结构梁的厚度,该步骤完成后器件结构如图4所示。26.步骤(3)等离子增强化学气相淀积氮化硅,厚度为200nm,在台阶侧壁形成氮化硅侧墙;等离子增强化学气相淀积氮化硅的工艺参数为功率350w,温度300℃,压强4pa;采用等离子增强化学气相淀积最高温度不过300℃可以完美兼容cmos工艺,淀积的氮化硅会在步骤(2)中刻蚀形成的台阶侧壁上长出200nm的侧墙,该步骤完成后器件结构如图5所示。27.步骤(4)反应离子刻蚀氮化硅,厚度200nm,刻蚀气体为cf4和o2,过刻,根据机器的刻蚀不均匀性选择过刻蚀,10%的刻蚀不均匀性选择过刻20nm,只保留氮化硅侧墙6,露出步骤(2)中刻蚀台阶的底面硅,该步骤完成后器件结构如图6所示。28.步骤(5)深硅刻蚀,刻蚀出腐蚀面;深硅刻蚀深度为腐蚀台阶高度,第二次深硅刻蚀腐蚀台阶7,其深硅刻蚀深度与敏感结构梁满足:刻蚀深度≥梁的宽度×tan54.74°的关系式,刻蚀气体为c4f8、sf6、ar、o2,该步骤完成后器件结构如图7所示。29.步骤(6)tmah各向异性腐蚀,tmah溶液浓度为25%,腐蚀温度为80℃,在台阶底面形成腐蚀腔8,在台阶底面形成“金字塔”坑,在台阶侧面形成v型槽,当敏感结构梁两侧的腐蚀角相交时,梁的释放完成,该步骤完成后器件结构如图8所示。30.本发明要求保护的范围不限于以上具体实施方式,包括不限于硅等材料和刻蚀、腐蚀方式。而且对于本领域技术人员而言,不能认定本发明的具体实施只局限于这些说明。本发明可以有多种变形和更改,凡在本发明的构思与原则之内所作的任何修改、改进和等同替换都应包含在本发明的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123463.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

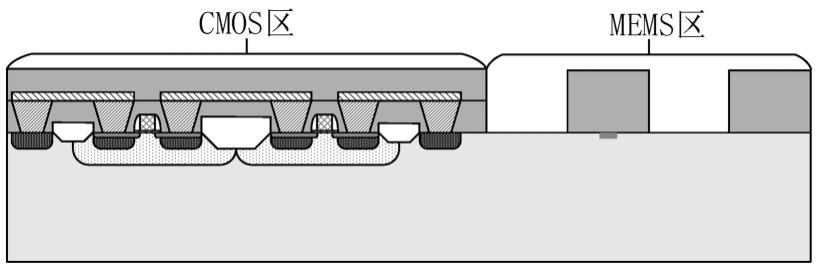

返回列表