面向风光耦合的大型电解水制氢集群的控制方法与流程

- 国知局

- 2024-07-27 11:56:11

本发明涉及电解水制氢,具体涉及一种面向风光耦合的大型电解水制氢集群的控制方法。

背景技术:

1、电解槽集群控制无法适应纯风光能源的功率波动,导致产氢量达不到较优值。特别是在非满功率下,单个电解槽的控制策略凸显尤为重要,它关乎产氢量的提升,尤其是在各个电解槽的产氢量、启停等特性的不尽完全相同的情况下。现有技术中的能源分配不合理,导致能源未充分利用,当电解槽状况发生变化后,分配也未及时调整,且电解槽之间的信息也不互通,会遇到一个电解槽可能因为设备等方面原因导致效率下降,现有技术通常不会将相应的部分功率调整至其他电解槽上,导致产氢量不高。

2、现有技术一般是让风光产能配合电网去适应电解槽满功率的运行,而不是调控电解槽制氢的策略去适应于风光产生的电能,各个阀门均需要人工手动不断地调整,无法很好地适应多场景需求。

3、现有技术针对能源管理分配不合理,加上设备集群控制策略无法适应变功率工况,无法提升整体产出氢气量。现有技术中采用人工神经网络(artificial neuralnetwork,ann)对风光发电的功率进行预测时,一般采用风力发电功率预测模型和光伏发电功率预测模型,两者均依赖于气象数据(风速、温度等等)。

4、现有技术中,基于预测的输出功率,会采用简单的线性约束优化求解分配的方法,此分配方法考虑维度较少(如有的仅仅依赖每个电解槽已知的额定功率),导致开机覆盖率较低,且氢气产量并不是最高的,可能还会导致风、光产生的部分电能浪费现象。

5、现有技术中,涉及到设备的集群控制时,一般均采用pid控制模式,并不能很好地在不同的功率、不同电流密度、不同温度等情况下控制达到较高的产氢量;且现有的控制策略仅仅支持单台电解槽,电解槽之间的信息不通;会出现当一台电解槽效率下降时资源出现浪费的现象,并不能很好地将输出功率调节到其他电解槽。针对功率波动情形下,传统的电气控制逻辑(例如分段策略)无法适应于功率波动场景,难以精细化进行控制电解槽,以致于产氢量较低。

技术实现思路

1、为解决上述技术问题,本发明提供一种面向风光耦合的大型电解水制氢集群的控制方法,风、光产生的能量全部用于制氢,产生较多的氢气,供下游生成使用。本发明先对预测的输出功率进行分配,给出较为粗的粒度,能够给不同的电解槽分配不同的功率(比如给某一电解槽的功率为4000w,持续时长为0.5小时),进而对分配的多个电解槽控制,此时需要对多个电解槽进行精细化的控制,达到全局最优,以达到最大化制氢量。对整个过程采用人工智能过程控制技术(al process control,aipc),解决传统电气控制技术无法适应设备运行工况的大滞后、强耦合、差异性和非线性等复杂系统控制问题,提供强优化、高性能与高柔性的智能工控整体解决方案。alpc通过设备工况建模与实时运行数据分析,挖掘设备运行特征,预测设备未来过程表现,优化控制策略与指令生成,代替传统电气的分段式控制策略,从而在复杂的生产环境中实现更好的设备控制效果。

2、整个链路过程中体现了能源分配(粗略的分配)、基于大致的分配结果进行设备集群调度控制(精细化的控制,内部电解槽组自行调节控制策略),单个电解槽可以适应功率波动的场景,致使产氢量较优。

3、为解决上述技术问题,本发明采用如下技术方案:

4、一种面向风光耦合的大型电解水制氢集群的控制方法,包括以下步骤:

5、步骤一,预测能源电功率,能源电功率包括光伏发电系统和风力发电系统的总输出功率;将光伏发电气象数据、光伏发电系统测量数据、光伏发电系统基础信息、风力发电气象数据、风力发电系统风机数据输入到预训练的bp神经网络,预测得到光伏发电系统和风力发电系统的总输出功率;

6、步骤二,第n个电解槽的产氢量hn与第n个电解槽的功率pn之间关系为:

7、式一:

8、an、bn、cn均为拟合的参数,1≤n≤n,n为电解槽的总数;

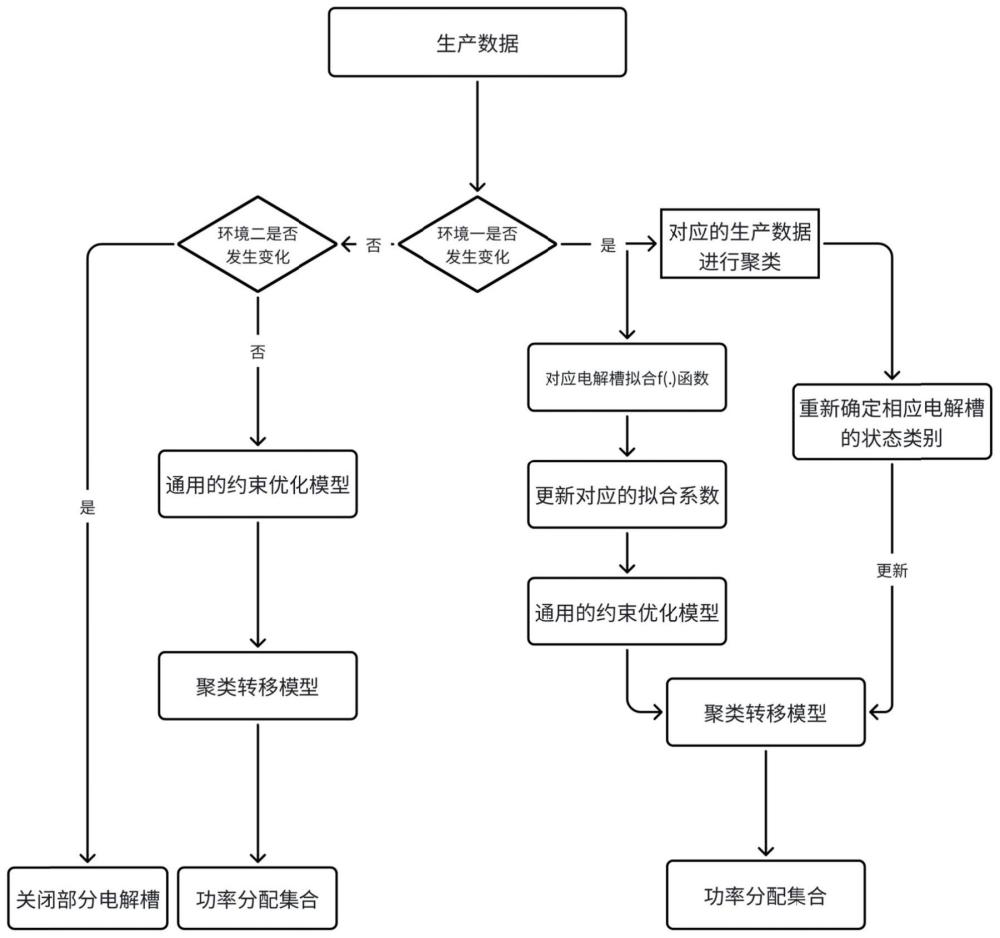

9、如果电解槽的实际产氢量在设定时间内无法达到预计产氢量,则通过电解槽生产数据重新对an、bn、cn进行拟合;以产氢量最大、电解槽开机数量最大、电解槽从空闲状态直接跳转到生产状态所需的时间最小、电解槽启停次数最小为优化目标,以功率pn需满足功率约束为约束条件,通过约束优化模型求解式一的解,得到多个电解槽功率分配集合每个电解槽功率分配集合包括为每个电解槽分配的功率;

10、对电解槽生产数据进行聚类,得到m个类别,每个类别包含多条电解槽生产数据,根据每个类别生产数据中的产氢量平均值、按照从低到高的顺序,对m个类别进行排序,并依次命名为状态1至状态m;

11、根据电解槽当前产氢量得到电解槽当前时刻的状态,根据电解槽功率分配集合中各电解槽功率对应的产氢量,得到电解槽下一时刻的状态;以各电解槽下一时刻的状态数值之和最大、电解槽当前时刻的状态与下一时刻的状态的状态跨度最小为原则,选择最佳的电解槽功率分配集合,作为各电解槽下一时刻的功率分配给各电解槽。

12、进一步地,还包括在电解槽生产时对各阀门的控制过程,具体包括:

13、对于第n个电解槽,1≤n≤n,对原始的电解槽生产数据进行倒序增强,得到增强的电解槽生产数据;基于增强的电解槽生产数据,输入到改进的偏好强化学习模型,输出各阀门下一时刻的动作方向;

14、将电解槽当前时刻的生产数据、各阀门当前时刻的开度、各阀门下一时刻的动作方向,以及各阀门允许开度范围内的多个开度变化量δk,输入到预训练的lstm模型,输出电解槽下一时刻的、与多个开度变化量δk对应的多个产氢量

15、将电解槽下一时刻的功率p′n带入式一,得到产氢量h′n;

16、将最接近h′n的产氢量所对应的各阀门下一时刻的开度变化量δk,以及各阀门下一时刻的动作方向作为动作指令,对第n个电解槽的各阀门进行控制。

17、进一步地,所述阀门包括氢侧调节阀、氧侧调节阀、冷却水调节阀。

18、进一步地,所述对原始的电解槽生产数据进行倒序增强,得到增强的电解槽生产数据,具体包括:

19、融合了阀门开度的原始的生产数据为{t1,t2,…,tk},其中t1为以最小功率运行时产生的生产数据,k为原始的生产数据的个数,tn为满功率运行的生产数据,将生产数据倒序后拼接在原生产数据之后,得到增强生产数据{t1,t2,…,tk-1,tk,tk-1,…,t2,t1}。

20、进一步地,偏好强化学习模型对阀门动作的奖励通过如下方式设置:

21、阀门调控的专家知识包括:

22、(1)当氢侧液位小于或者等于氧侧液位时,氢侧调节阀开度将增大;当氢侧液位大于氧侧液位时,氢侧调节阀开度减小;

23、(2)氧侧压力大于或者等于压力设定值pset,氧侧调节阀增大,氧侧压力小于压力设定值pset,氧侧调节阀减小;

24、(3)当氧分离器入口温度设定值大于或者等于温度设定值tset,冷却水调节阀开度增大;当氧分离器入口温度小于温度设定值tset,冷却水调节阀开度减少;

25、如果阀门动作符合阀门调控的专家知识,给阀门动作的奖励raction设置为1,若阀门动作不符合阀门调控的专家知识,阀门动作的奖励raction设置为0;

26、采用k-means聚类方法对增强生产数据进行聚类,得到多个类别,根据每个类别增强生产数据中的产氢量平均值、按照从低到高的顺序对类别进行拍雪,并将每个类别作为一个状态,形成类别状态转移图,类别状态转移图中从状态i到状态j的概率值

27、

28、numbers(state(i)→state(j));

29、state(i)表示状态i,state(j)表示状态j,numbers(state(i)→state(j))表示增强生产数据中符合相邻的两个增强生产数据是从状态i转移至状态j的条件的生产数据对的个数;numbers(state(i))表示状态i中的增强生产数据的个数;

30、则偏好强化学习模型对阀门动作的奖励其中w1+w2=1,w1和w2人为设定正参数值。

31、进一步地,预训练的lstm模型输出各阀门的下一时刻的开度变化量以及对应的电解槽的产氢量,具体包括

32、阀门的动作方向包括开度变大、开度变小和开度不变,针对每种动作方向形成一个lstm模型;

33、对lstm模型中的回看步长looksteps进行动态设置:

34、

35、nstep1为中间变量,是向上取整函数,abs(·)是绝对值函数,max(·)表示取最大值;min(·)表示取最小值,且不能为0;diff(·)表示一阶差分函数;k表示阀门开度,diff(k)表示下一时刻的阀门开度与上一时刻阀门开度的差值。

36、

37、nstep2为中间变量,a表示响应阀门指标参数的阶跃幅度,b表示相应指标参数;mean表示取均值;

38、回看步长looksteps为:

39、looksteps=min(nstep1,nstep2);

40、使用与阀门的动作方向对应的lstm模型,输出阀门的开度变化值以及产氢量。

41、进一步地,电解槽的生产数据包括:氧侧液位、氢侧液位、氧分离器入口温度、氢分离器入口温度、氧中氢、碱液流量、碱液温、碱液箱液位、氧分离器压力、整理柜电流、整流柜电压和产氢量。

42、进一步地,光伏发电气象数据包括直接光照辐照强度、全局光照辐照强度、相对湿度、温度、风速、风向和气压;

43、光伏发电系统测量数据包括散射辐照强度,温度,风向,风速,气压,光伏输出功率;

44、光伏发电系统基础信息包括装机容量、光伏板大小、光伏板数量、光伏板角度;

45、风力发电气象数据包括:风速、相对湿度、温度、气压、空气密度;

46、风力发电系统风机数据包括:风速、偏角、功率。

47、进一步地,所述约束优化模型包括遗传算法、粒子群算法或者pareto前沿法。

48、与现有技术相比,本发明的有益技术效果是:

49、1.进行功率分配时,充分考虑各个电解槽的特性,在线动态修正功率,使得能源充分利用,电解槽间协同生产,可以在保证开动率的前提下,使得制氢量最高。

50、2.多个电解槽之间可以灵活控制,打破传统的pid控制模式,基于强化学习与lstm相结合的方式,实现可变功率下的设备集群稳定的过程控制。改进的偏好性强化学习模型中的奖惩机制是基于状态图转移确定的,打破传统的纯粹单一专家经验知识驱动。

51、3.对lstm模型的步长进行选择时,打破原来固定值,采用阶跃幅度步长来动态控制,对不同的阀门进行个性化控制。

52、4.设备集群控制中,在功率出现波动时可以自推理决策,避免传统较粗的分段式电气控制策略,可以做到精细化地控制电解槽,使得产氢量较高。

本文地址:https://www.jishuxx.com/zhuanli/20240726/120256.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表