微通道芯片及其制造方法与流程

- 国知局

- 2024-07-27 12:51:41

1.本发明涉及微通道芯片及其制造方法。背景技术:2.近年来,利用微细加工技术形成有微米级的微小通道、反应容器的芯片(微通道芯片)被用于dna、rna、蛋白质等生物体物质的分析和检查、药物研发和制药开发、有机合成、水质分析等各种各样的领域。3.此外,作为微通道芯片,能够以低成本制造的树脂制的微通道芯片受到关注。4.而且,树脂制的微通道芯片通过使接合层隔在至少一个表面形成有微细通道的树脂制的基板与作为盖材的树脂制的盖基板之间、通过加热使它们接合来进行制造(参照例如专利文献1~4)。5.现有技术文献6.专利文献7.专利文献1:日本专利第5948248号;8.专利文献2:日本特开2008-304352号公报;9.专利文献3:日本专利第5948248号;10.专利文献4:国际公开第2014/178439号。技术实现要素:11.发明要解决的问题12.在对微通道芯片实施例如蒸汽灭菌处理这样的高温高压灭菌处理的情况下,当接合层厚时,在灭菌处理时会产生通道变形的问题。此外,在使用透明且低自身荧光性的环状烯烃聚合物作为基板的材料而制作的微通道芯片中,以往,为了使基板彼此的接合性增强而使用除了环状烯烃聚合物以外的粘接性材料,在这样的微通道芯片中,会产生粘接性材料的自身荧光所导致的光信号检测时的噪声的问题。全部构件都由环状烯烃聚合物构成、且在不使用自身荧光性材料那样的粘接性材料的情况下可维持基板彼此的强有力的接合性的微通道芯片至今为止不是已知的。13.因此,本发明的目的在于提供一种微通道芯片及其制造方法,上述微通道芯片即使进行高温高压灭菌处理,通道也不会变形,即使使用环状烯烃聚合物作为微通道芯片整体的材料也可维持基板彼此的强有力的接合性。14.用于解决问题的方案15.本发明人为了解决上述问题而进行了深入研究,结果发现,通过将接合层制成薄膜,能够抑制高温高压灭菌处理引起的通道变形,通过分别使用具有规定的玻璃化转变温度的关系的环状烯烃聚合物作为基板及接合层的材料,能够维持基板彼此的强有力的接合性,以至完成了本发明。16.由此,根据本发明,可提供如下所示的微通道芯片及其制造方法。17.[1]一种微通道芯片,包含在至少一个表面形成有微细通道的通道基板、盖基板、以及将它们接合的接合层,[0018]通道基板、盖基板以及接合层由环状烯烃聚合物构成,[0019]构成通道基板的环状烯烃聚合物的玻璃化转变温度tgs1、构成盖基板的环状烯烃聚合物的玻璃化转变温度tgs2、构成接合层的环状烯烃聚合物的玻璃化转变温度tg2的关系为:[0020]tgs1>tg2,且[0021]tgs2>tg2,[0022]接合层的厚度小于50μm。[0023][2]根据上述[1]所述的微通道芯片,其中,tgs1和tgs2为125℃以上,且[0024]tgs1≥tg2+10℃,[0025]tgs2≥tg2+10℃。[0026][3]一种微通道芯片的制造方法,其为上述[1]或[2]所述的微通道芯片的制造方法,[0027]包括通过热熔接将通道基板与盖基板经由接合层进行接合的步骤。[0028][4]根据上述[3]所述的制造方法,其中:包括:[0029]在通道形成用基板和盖基板的至少一者上形成接合层的工序,[0030]在形成有接合层的通道形成用基板或未形成有接合层的通道形成用基板上形成通道,形成形成有接合层的通道基板或未形成有接合层的通道基板的工序,[0031]通过热熔接将形成有接合层的通道基板与未形成有接合层的盖基板的组合、未形成有接合层的通道基板与形成有接合层的盖基板的组合、以及形成有接合层的通道基板与形成有接合层的盖基板的组合中的至少一个组合经由接合层进行接合的工序。[0032][5]根据上述[3]所述的制造方法,其中,包括:[0033]形成在至少一个面形成有通道的通道基板的工序,[0034]在通道基板和盖基板的至少一者的至少一个面中的除了相当于通道的部分以外的部分上形成接合层的工序,[0035]通过热熔接将形成有接合层的通道基板与未形成有接合层的盖基板的组合、未形成有接合层的通道基板与形成有接合层的盖基板的组合、以及形成有接合层的通道基板与形成有接合层的盖基板的组合中的至少一个组合经由接合层进行接合的工序。[0036]发明效果[0037]根据本发明,能够提供一种微通道芯片及其制造方法,上述微通道芯片即使进行高温高压灭菌处理,通道也不变形,可维持基板彼此的强有力的接合性。附图说明[0038]图1是在形成接合层后形成通道的本发明的微通道芯片的制造方法的示意图。[0039]图2是在形成有通道的通道基板形成后、形成接合层的本发明的微通道芯片的制造方法的示意图。[0040]图3的(a)为示出微通道芯片的通道基板的一个例子的俯视图,图3的(b)为示出微通道芯片的盖基板的一个例子的俯视图。具体实施方式[0041]以下,对本发明的实施方式进行详细说明。[0042](微通道芯片)[0043]本发明的微通道芯片包含在至少一个表面形成有微细通道的通道基板s1、盖基板s2、以及将它们接合的接合层。此外,在本发明的微通道芯片中,[0044]通道基板s1、盖基板s2以及接合层由环状烯烃聚合物构成,[0045]构成通道基板的环状烯烃聚合物的玻璃化转变温度tgs1、构成盖基板的环状烯烃聚合物的玻璃化转变温度tgs2、构成接合层的环状烯烃聚合物的玻璃化转变温度tg2的关系为:[0046]tgs1>tg2,且[0047]tgs2>tg2,[0048]接合层的厚度小于50μm。[0049]《通道基板》[0050]作为通道基板,能够使用在至少一个表面形成有微细通道的环状烯烃聚合物制的基板。而且,通道基板将形成有微细通道的面作为接合面与盖基板接合。[0051]在此,微细通道的宽度、深度以及形状能够根据微通道芯片的用途适当进行变更,通常为毫米级以下,也可以为纳米级,优选为微米级。具体而言,微细通道的宽度没有特别限定,能够为例如10μm以上且800μm以下。[0052]而且,在环状烯烃聚合物制的基板上形成微细通道能够使用例如光刻、热压印等微细加工技术、切削、注射成型等来进行。此外,通道的形成可以对未形成有接合层的通道形成用基板进行,也可以对形成有接合层后的通道形成用基板进行。在未形成有接合层的通道形成用基板上形成通道能够使用例如光刻、热压印等微细加工技术、切削、注射成型等来进行。在形成有接合层后的通道形成用基板上形成通道能够通过将例如光刻、热压印等微细加工技术、切削等应用于通道形成用基板的形成有接合层的面来进行。[0053]《盖基板》[0054]作为盖基板,能够使用可盖住形成于通道基板的微细通道的任意的环状烯烃聚合物制的基板。具体而言,作为盖基板,能够使用具有可盖住通道基板的平滑面、任意地具有与通道基板一起形成微通道芯片时成为样品等注入到通道基板的微细通道内的注入口的贯穿孔的基板。而且,盖基板将平滑面侧作为接合面与通道基板接合。另外,作为盖基板,也可以使用在与接合于通道基板的平滑面侧的相反侧的面形成有微细通道的基板。[0055]另外,在环状烯烃聚合物制的基板上形成贯穿孔能够使用例如光刻、热压印等微细加工技术、切削、注射成型等来进行。此外,贯穿孔的形成可以对未形成有接合层的通道形成用基板进行,也可以对形成有接合层后的通道形成用基板进行。在未形成有接合层的通道形成用基板上形成贯穿孔能够使用例如光刻、热压印等微细加工技术、切削、注射成型等来进行。在形成有接合层后的通道形成用基板上形成贯穿孔能够通过将例如光刻、热压印等微细加工技术、切削等应用于通道形成用基板的形成有接合层的面来进行。[0056]《接合层》[0057]接合层为形成在通道基板上或盖基板上、用于接合通道基板与盖基板的构件。[0058]接合层的厚度小于50μm,优选为40μm以下,更优选为10μm以下,进一步优选为5μm以下。接合层的厚度越薄,接合层越成为薄膜,因此,可抑制进行微通道芯片的蒸汽灭菌处理时的通道变形。此外,接合层的厚度只要是能够确保通道基板与盖基板的粘接性的最低限度的厚度即可,可以为例如0.1μm以上,优选为0.12μm以上,更优选为0.15μm以上,进一步优选为0.2μm以上。[0059]接合层的厚度相对于通道的深度的比可以为例如0.1/100以上,优选为0.12/100以上,更优选为0.15/100以上,进一步优选为0.2/100以上。此外,接合层的厚度相对于通道的深度的比可以为例如50/100以下,优选为30/100以下,更优选为20/100以下,进一步优选为10/100以下。[0060]《通道基板、盖基板、接合层的材料》[0061]作为通道基板、盖基板、接合层的材料,可以使用环状烯烃聚合物。环状烯烃聚合物由于由吸湿引起的接合强度随时间的降低、以及光学稳定性的降低少,所以适合于耐久性优异的微通道芯片。此外,环状烯烃聚合物由于是透明且低自身荧光性的材料,所以适合于来自微通道芯片的微细通道的光信号检测。通过使微通道芯片的全部材料为环状烯烃聚合物,且不使用自身荧光性材料那样的粘接性材料,能够抑制粘接性材料的自身荧光导致的光信号检测时的噪声。作为通道基板、盖基板、接合层的材料使用的环状烯烃聚合物满足后述的玻璃化转变温度的关系。通过满足这样的玻璃化转变温度的关系,即使使微通道芯片的全部材料为环状烯烃聚合物,也能够维持基板彼此的强有力的接合性。作为通道基板、盖基板、接合层的材料使用的环状烯烃聚合物的种类,例如,可以从后述的具体例子中适当选择满足该玻璃化转变温度的关系的环状烯烃聚合物。作为通道基板、盖基板、接合层的材料使用的环状烯烃聚合物优选吸水率为0.01质量%以下的环状烯烃聚合物。作为通道基板、盖基板的材料使用的环状烯烃聚合物的种类可以相同也可以不同。[0062]《《环状烯烃聚合物的玻璃化转变温度》》[0063]作为通道基板s1的材料的环状烯烃聚合物的玻璃化转变温度tgs1、作为盖基板s2的材料的环状烯烃聚合物的玻璃化转变温度tgs2、作为接合层的材料的环状烯烃聚合物的玻璃化转变温度tg2满足下述关系。[0064]tgsl>tg2,且[0065]tgs2>tg2。[0066]通过满足上述关系,如果在微通道芯片的制造中,在高于tg2且低于tgs1及tgs2的温度进行通道基板与盖基板的接合,则能够不使通道基板和盖基板软化、变形、变质而仅使接合层软化,能够通过热熔接进行接合。[0067]tgs1优选为125℃以上,更优选为130℃以上。通过tgs1在这样的范围,能够抑制由微通道芯片的制造及灭菌时的加热(例如高压釜)引起的通道基板的软化、变形、变质。此外,tgs1优选为180℃以下,更优选为160℃以下。进而,在该情况下,tgs1与tg2的差优选为10℃以上(即tgs1≥tg2+10℃),更优选为15℃以上(即tgs1≥tg2+15℃),进一步优选为20℃以上(即tgs1≥tg2+20℃)。tgs1与tg2的差越大,在微通道芯片的制造中,越容易设定不使通道基板软化、变形、变质而仅使接合层软化的加热温度。此外,tgs1与tg2的差优选为100℃以下,更优选为90℃以下,进一步优选为80℃以下。tgs1与tg2的差越小,接合层的温度稳定性越好。[0068]tgs2优选为125℃以上,更优选为130℃以上。通过tgs2在这样的范围,能够抑制由微通道芯片的制造及灭菌时的加热(例如高压釜)引起的盖基板的软化、变形、变质。此外,tgs2优选为180℃以下,更优选为160℃以下。进而,在该情况下,tgs2与tg2的差优选为10℃以上(即tgs2≥tg2+10℃),更优选为15℃以上(即tgs2≥tg2+15℃),进一步优选为20℃以上(即tgs2≥tg2+20℃)。tgs2与tg2的差越大,在微通道芯片的制造中,越容易设定不使盖基板软化、变形、变质而仅使接合层软化的加热温度。此外,tgs2与tg2的差优选为100℃以下,更优选为90℃以下,进一步优选为80℃以下。tgs2与tg2的差越小,接合层的温度稳定性越好。[0069]tg2优选为50℃以上,更优选为65℃以上。通过tg2在这样的范围,接合层的温度稳定性良好。此外,tg2优选为130℃以下,更优选为110℃以下,进一步优选为100℃以下。通过tg2在这样的范围,在微通道芯片的制造中,容易设定仅使接合层软化的加热温度。[0070]本发明中,玻璃化转变温度能够基于jis-k7121通过差示扫描量热分析法(dsc)进行测定。[0071]《《环状烯烃聚合物的种类》》[0072]环状烯烃聚合物例如为将后述的单体聚合而得到的聚合物或共聚物(以下有时也统称为“聚合物”)或者它们的氢化物。环状烯烃聚合物可以为结晶性也可以为非结晶性,优选为非结晶性。作为环状烯烃聚合物的单体,优选可举出降冰片烯系单体。降冰片烯系单体为包含降冰片烯环的单体。作为降冰片烯系单体,可举出例如:双环[2.2.1]庚-2-烯(常用名:降冰片烯)、5-乙叉基-双环[2.2.1]庚-2-烯(常用名:乙叉降冰片烯)、以及它们的衍生物(在环上具有取代基)等二环式单体;三环[5.2.1.02,6]癸-3,8-二烯(常用名:双环戊二烯)及其衍生物等三环式单体;四环[7.4.0.02,7.110,13]十四碳-2,4,6,11-四烯(常用名:甲桥四氢芴)、四环[6.2.1.13,6.02,7]十二碳-4-烯(常用名:四环十二碳烯)、9-乙叉基四环[6.2.1.13,6.02,7]十二碳-4-烯、以及它们的衍生物等四环式单体等。这些单体可以在任意的位置具有取代基。作为取代基,能够例示烷基、亚烷基(alkylene)、乙烯基、烷氧基羰基、烷叉基(alkylidene)等,上述降冰片烯系单体可以具有两种以上的上述取代基。作为衍生物,具体而言,可举出8-甲氧基羰基-四环[4.4.0.12,5.17,10]十二碳-3-烯、8-甲基-8-甲氧基羰基-四环[4.4.0.12,5.17,10]十二碳-3-烯、8-乙叉基-四环[4.4.0.12,5.17,10]十二碳-3-烯等。这些降冰片烯系单体可以分别单独使用或组合使用两种以上。此外,环状烯烃聚合物可以为加成聚合物,也可以为开环聚合物,还可以为它们的氢化物,优选为开环聚合物或开环聚合物氢化物。作为基板(通道基板、盖基板)的材料使用的环状烯烃聚合物优选将甲桥四氢芴(mtf)的含量相对于100重量份的单体的合计为25重量份以上的单体聚合而得到的聚合物。作为接合层的材料使用的环状烯烃聚合物优选将双环戊二烯(dcpd)的含量相对于100重量份的单体的合计为30重量份以上的单体聚合而得到的聚合物。[0073]上述的开环聚合物能够通过使用开环聚合催化剂的方法进行制造。作为开环聚合催化剂,能够使用例如由钌、锇等金属的卤化物、硝酸盐或乙酰丙酮化合物、以及还原剂形成的催化剂,或者由钛、锆、钨、钼等金属的卤化物或乙酰丙酮化合物、以及有机铝化合物形成的催化剂。开环聚合物能够通过例如使用国际公开第2010/110323号所述的钌卡宾络合物催化剂等复分解反应催化剂(开环聚合催化剂)的方法、以及使用日本特开2015-54885号公报所述的钨(苯基酰亚胺)四氯化物-四氢呋喃络合物、六氯化钨等开环聚合催化剂的方法等来制造。[0074]上述的加成聚合物能够使用公知的加成聚合催化剂、例如由钛、锆或钒化合物与有机铝化合物形成的催化剂,将单体聚合而得到。加成聚合物例如能够通过在国际公开第2017/199980号所述的复分解催化剂的存在下,将环状烯烃聚合物的单体、以及根据需要能够进行加成共聚的单体(其它单体)加成共聚来制造。[0075]作为能够与降冰片烯系单体进行开环共聚的其它单体,可举出环己烯、环庚烯、环辛烯等单环的环状烯烃系单体等。[0076]这些能够与降冰片烯系单体进行开环共聚的其它单体能够分别单独使用或者组合使用两种以上。在将降冰片烯系单体和能够与其进行开环共聚的其它单体进行开环共聚的情况下,开环聚合物中的来自降冰片烯系单体的结构单元与来自能够进行开环共聚的其它单体的结构单元的比例可适当选择以使得以重量比计通常在70∶30~99∶1的范围,优选在80∶20~99∶1的范围,更优选在90∶10~99∶1的范围。[0077]作为能够与降冰片烯系单体进行加成共聚的其它单体,可举出例如:乙烯、丙烯、1-丁烯、1-戊烯、1-己烯等碳原子数为2~20的α-烯烃、以及它们的衍生物;环丁烯、环戊烯、环己烯、环辛烯、3a,5,6,7a-四氢-4,7-桥亚甲基-1h-茚等环烯烃、以及它们的衍生物;1,4-己二烯、4-甲基-1,4-己二烯、5-甲基-1,4-己二烯、1,7-辛二烯等非共轭二烯等。在这些之中,优选α-烯烃,特别优选乙烯。[0078]这些能够与降冰片烯系单体进行加成共聚的其它单体能够分别单独使用或者组合使用两种以上。在将降冰片烯系单体和能够与其进行加成共聚的其它单体进行加成共聚的情况下,加成聚合物中的来自降冰片烯系单体的结构单元与来自能够进行加成共聚的其它单体的结构单元的比例可适当选择,以使得以重量比计通常在30∶70~99∶1的范围,优选在50∶50~97∶3的范围,更优选在70∶30~95∶5的范围。[0079]进而,作为将开环聚合物氢化而制造含脂环式结构开环聚合物氢化物的方法,可举出例如使用国际公开第2010/110323号所述的氢化催化剂的方法等。此外,例如在使用上述的钌卡宾络合物催化剂作为开环聚合催化剂而制造含脂环式结构聚合物后,也能够直接使用该钌卡宾催化剂作为氢化催化剂,将含脂环式结构开环聚合物氢化,制造含脂环式结构开环聚合物氢化物。[0080]环状烯烃聚合物的玻璃化转变温度(tg)能够根据聚合所使用的单体的种类及配合率、聚合物的平均分子量及分子量分布等来适当调整。[0081]在本发明的微通道芯片中,通道基板、盖基板以及接合层中的至少一个可以由tg不同的两层以上构成。[0082](微通道芯片的制造方法)[0083]本发明的微通道芯片能够通过例如下述说明的制造方法(以下称为“本发明的制造方法”)来制造。[0084]本发明的制造方法包括通过热熔接将通道基板与盖基板经由接合层进行接合的步骤。[0085]在一个实施方式中,本发明的制造方法可以经过在基板的整个面形成接合层后,在基板上形成通道的顺序来进行。即,本发明的制造方法可以经过以下的工序来进行。[0086](1)在通道形成用基板和盖基板的至少一者上形成接合层的工序,[0087](2)在形成有接合层的通道形成用基板或未形成有接合层的通道形成用基板上通过例如切削、光刻或热压印形成通道,形成形成有接合层的通道基板或未形成有接合层的通道基板的工序,[0088](3)通过热熔接将形成有接合层的通道基板与未形成有接合层的盖基板的组合、未形成有接合层的通道基板与形成有接合层的盖基板的组合、以及形成有接合层的通道基板与形成有接合层的盖基板的组合中的至少一个组合经由接合层进行接合的工序。[0089]该实施方式的制造方法的示意图的例子示于图1。[0090]在该实施方式中,接合层的形成可以通过将成为接合层的材料的环状烯烃聚合物的溶液薄膜涂敷在基板的整个面、并使溶剂蒸发来进行。作为溶剂,可举出例如环己烷、四氢呋喃、甲苯、二甲苯、十氢化萘、甲基环己烷、乙基环己烷等有机溶剂,也可以使用它们的混合溶剂。溶剂的蒸发可以通过例如在比成为接合层的材料的环状烯烃聚合物的玻璃化转变温度低的温度的干燥(例如,加热干燥、室温干燥)、加热真空(减压)干燥、或它们的组合来进行。[0091]此外,在该实施方式中,在形成有接合层的通道形成用基板上形成通道的情况下,通过在通道形成用基板的形成有接合层的面上进行例如切削、光刻或热压印等加工,将通道形成用基板的通道形成部分连同接合层一起除去来进行。[0092]在另一个实施方式中,本发明的制造方法也可以经过在制作形成有通道的基板(通道基板)之后、在基板(通道基板、盖基板)的面中的除了相当于通道的部分以外的部分上形成接合层的顺序来进行。即,本发明的制造方法也可以经过以下的工序来进行。[0093](1)形成在至少一个面形成有通道的通道基板的工序,[0094](2)在通道基板和盖基板的至少一者的至少一个面中的除了相当于通道的部分以外的部分上形成接合层的工序,[0095](3)通过热熔接将形成有接合层的通道基板与未形成有接合层的盖基板的组合、未形成有接合层的通道基板与形成有接合层的盖基板的组合、以及形成有接合层的通道基板与形成有接合层的盖基板的组合中的至少一个组合经由接合层进行接合的工序。[0096]该实施方式的制造方法的示意图的例子示于图2。[0097]在该实施方式中,在至少一个面上形成有通道的通道基板可以通过例如进行成为基板的材料的环状烯烃聚合物的注射成型而形成,也可以通过在通道形成用基板上进行例如光刻、热压印等微细加工技术或者切削而形成。[0098]此外,在该实施方式中,接合层的形成可以通过将成为接合层的材料的环状烯烃聚合物的溶液丝网印刷在基板上的除了相当于通道的部分以外的部分而进行,或者通过遮蔽基板上的相当于通道的部分并进行喷涂,从而进行图案涂敷,使溶剂蒸发来进行。[0099]从制造容易性的观点出发,本发明的制造方法优选用经过在基板的整个面形成接合层的步骤的实施方式来进行。[0100]热熔接通过将通道基板与盖基板经由接合层重合,形成临时固定接合体,将临时固定接合体加热至高于tg2且低于tgs1和tgs2的温度来进行。作为进行热熔接的装置,可举出例如高压釜、热压机、辊压机等。进行热熔接的温度优选为tg2+5℃以上,更优选为tg2+10℃以上。此外,进行热熔接的温度优选为tg2+50℃以下,更优选为tg2+40℃以下。在进行热熔接之前,优选从临时固定接合体抽出混入的空气,进行压接,但是,由于少量的气泡会在高压釜加工时扩散,因此,只要没有大量的空气混入就没有问题。[0101]在本发明的制造方法中,通道基板、盖基板以及接合层中的至少一个也可以由tg不同的两层以上构成。[0102]实施例[0103]以下,基于实施例对本发明进行具体说明,但本发明并不限定于这些实施例。[0104]《物性的测定及评价方法》[0105]各种物性的测定及评价按照下述方法进行。[0106](重均分子量mw的测定方法)[0107]重均分子量mw通过将环己烷作为洗脱液的凝胶渗透色谱法(gpc)进行测定,作为标准聚异戊二烯换算值求出。作为标准聚异戊二烯,使用东曹株式会社制的标准聚异戊二烯。在样品不溶于环己烷的情况下,将四氢呋喃(thf)作为洗脱液,通过gpc进行测定,作为标准聚苯乙烯换算值求出。作为标准聚苯乙烯,使用东曹株式会社制的标准聚苯乙烯。[0108](玻璃化转变温度测定方法)[0109]玻璃化转变温度(tg)使用差示扫描量热分析仪(nano technology公司制、产品名:dsc6220sii),基于jis-k7121,以升温速度10℃/分钟的条件进行测定。[0110][1-1.环状烯烃聚合物(cop)的制造][0111]《cop-1的制造》[0112](1-1-1)开环聚合物的制造:[0113]在内部进行了氮置换后的玻璃制反应容器中,于室温在反应器中加入相对于100重量份的后述的单体合计为200重量份的脱水后的环己烷、0.75mol%的1-己烯、0.15mol%的二异丙醚、以及0.44mol%的三异丁基铝,进行混合。然后,一边保持在45℃,一边在反应器中历经2小时连续地同时添加28重量份的作为单体的甲桥四氢芴(mtf)、35重量份的四环十二碳烯(tcd)、37重量份的双环戊二烯(dcpd)、以及0.02mol%的六氯化钨(0.65重量%甲苯溶液),进行聚合。接着,在聚合溶液中加入0.2mol%的异丙醇,使聚合催化剂失活,终止聚合反应。在上述的说明中,单位“mol%”所表示的量均为将单体的合计量设为100mol%的值。得到的降冰片烯系开环聚合物的重均分子量mw为2.8×104、分子量分布(mw/mn)为2.1。此外,单体向聚合物的转化率为100%。[0114](1-1-2)通过氢化的降冰片烯系环状烯烃聚合物(cop-1)的制造:[0115]接着,将300重量份的上述工序(1-1-1)中得到的包含开环聚合物的反应溶液转移至带搅拌器的高压釜中,添加3重量份的硅藻土负载镍催化剂(日挥化学株式会社制“t8400rl”、镍负载率57%),以氢压4.5mpa、160℃在高压釜进行4小时的氢化反应。[0116]氢化反应结束后,以radiolite#500作为过滤床,以压力0.25mpa将得到的溶液进行加压过滤(石川岛播磨重工株式会社制“fundaback filter”),除去氢化催化剂,得到无色透明的溶液。将得到的溶液注入大量的异丙醇中,使作为开环聚合物的氢化物的降冰片烯系环状烯烃聚合物(cop-1)沉淀。过滤沉淀的降冰片烯系环状烯烃聚合物(cop-1)后,用真空干燥机(220℃、1torr)干燥6小时,得到降冰片烯系环状烯烃聚合物(cop-1)。降冰片烯系环状烯烃聚合物(cop-1)的重均分子量为3.5×104、分子量分布mw/mn为2.3。[0117]得到的降冰片烯系环状烯烃聚合物(cop-1)的玻璃化转变温度tg为134℃。[0118](1-1-3)热塑性降冰片烯系树脂的制造:[0119]将上述工序(1-1-2)中得到的降冰片烯系环状烯烃聚合物(cop-1)投入到双轴挤出机中,通过热熔融挤出成型而成型为条状的成型体。使用线料切割机将该成型体切碎,得到包含降冰片烯系环状烯烃聚合物(cop-1)的热塑性降冰片烯系树脂的粒料。[0120]《cop-2的制造》[0121]作为单体,使用33重量份的四环十二碳烯(tcd)、33重量份的双环戊二烯(dcpd)、以及34重量份的降冰片烯(nb),除此以外,与cop-1的制造同样地进行,得到降冰片烯系环状烯烃聚合物(cop-2)和包含cop-2的热塑性降冰片烯系树脂的粒料。cop-2的玻璃化转变温度tg为70℃。[0122]《cop-3的制造》[0123]作为单体,使用22重量份的四环十二碳烯(tcd)、73重量份的双环戊二烯(dcpd)、以及5重量份的降冰片烯(nb),除此以外,与cop-1的制造同样地进行,得到降冰片烯系环状烯烃聚合物(cop-3)和包含cop-3的热塑性降冰片烯系树脂的粒料。cop-3的玻璃化转变温度tg为104℃。[0124]《cop-4的制造》[0125]作为单体,使用8重量份的甲桥四氢芴(mtf)、36重量份的四环十二碳烯(tcd)、以及56重量份的双环戊二烯(dcpd),除此以外,与cop-1的制造同样地进行,得到降冰片烯系环状烯烃聚合物(cop-4)和包含cop-4的热塑性降冰片烯系树脂的粒料。cop-4的玻璃化转变温度tg为124℃。[0126]《cop-5的制造》[0127]作为单体,使用40重量份的甲桥四氢芴(mtf)、56重量份的四环十二碳烯(tcd)、以及4重量份的双环戊二烯(dcpd),除此以外,与cop-1的制造同样地进行,得到降冰片烯系环状烯烃聚合物(cop-5)和包含cop-5的热塑性降冰片烯系树脂的粒料。cop-5的玻璃化转变温度tg为156℃。[0128][1-2.环状烯烃共聚物(coc)的制造][0129]在装入了258l的环己烷的反应容器中,在常温、氮气流下加入双环[2.2.1]庚-2-烯(以下称为“nb”)(120kg),进行5分钟的搅拌。进一步添加三异丁基铝以使得体系内的浓度成为1.0ml/l。接下来,一边搅拌一边在常压使乙烯流通,使体系内成为乙烯气氛。将高压釜的内温保持为70℃,用乙烯进行加压以使得内压以表压计为6kg/cm2。搅拌10分钟后,在体系内添加预先准备的0.4l的包含异丙叉基(环戊二烯基)(茚基)二氯化锆和甲基铝氧烷的甲苯溶液,由此引发乙烯、nb的共聚反应。关于此时的催化剂浓度,相对于整个体系,异丙叉基(环戊二烯基)(茚基)二氯化锆为0.018mmol/l,甲基铝氧烷为8.0mmol/l。[0130]在聚合中,通过连续地向体系内供给乙烯,将温度保持为70℃、将内压以表压计保持为6kg/cm2。60分钟后,添加异丙醇来终止聚合反应。减压后,取出聚合物溶液,然后,以1∶1的比例在强搅拌下使该聚合物溶液与相对于1m3的水添加了5l的浓盐酸的水溶液接触,使催化剂残渣转移至水相。静置该接触混合液后,分离除去水相,进而进行2次水洗,纯化分离聚合液相。[0131]接下来,在强搅拌下使纯化分离后的聚合液与3倍量的丙酮接触,使共聚物析出后,通过过滤获取固体部分(共聚物),用丙酮进行充分清洗。进而,为了提取存在于聚合物中的未反应的单体,将该固体部分以浓度成为40kg/m3的方式加入到丙酮中,然后在60℃的条件下进行提取操作2小时。提取处理后,通过过滤获取固体部分,在氮流通下、在130℃、350mmhg干燥12小时,得到乙烯-nb共聚物(环状烯烃共聚物:coc)。用双轴混炼机将100重量份的得到的乙烯-nb共聚物(coc)、0.1重量份的抗氧化剂(irganox(注册商标)1010)进行混炼,得到包含乙烯-nb共聚物(coc)的热塑性降冰片烯系树脂的粒料。[0132]经过以上操作,得到的乙烯-nb共聚物(coc)的tg为137℃,nb单元含量为51摩尔%。[0133][2.基板的制造][0134]在实施例1~10、比较例1、2中,将表1所示的基板用环状烯烃聚合物或环状烯烃共聚物(热塑性降冰片烯系树脂的粒料:cop-1、cop-5或coc)在tg-20℃干燥5小时。然后,通过常规方法使用注射成型机(fanuc roboshot(注册商标)α100b、发那科公司制造)以树脂温度tg+150℃、模温tg-10℃、保压80mpa将该粒料注射成型,得到作为平板100mm×100mm×2mm的成型品的基板(通道形成用基板和盖基板)。[0135][3.在基板上的接合层的形成][0136](3-1.实施例1~8、比较例1、2中的接合层的形成)[0137]相对于20重量份的表1所示的接合层用热塑性降冰片烯系树脂(cop-2、cop-3、cop-4或cop-1)的粒料,分别将80重量份的环己烷(特级:和光纯药株式会社制)密封在玻璃制密闭容器(pyrex(注册商标)培养基瓶:康宁公司制)中,在室温振荡溶解,制作固体成分浓度为20重量%的环己烷溶液(接合层用溶液)。[0138]将得到的接合层用溶液在上述得到的平板100mm×100mm×2mm成型品(通道形成用基板:cop-1或coc)上浇注,使用小型自动涂膜器(allgood株式会社制)进行湿涂布。将经涂布的平板成型品在室温干燥10分钟左右,然后在80℃的烘箱中进行1小时的加热干燥,得到涂布有接合层的成型品(形成有接合层的通道形成用基板)。[0139](3-2.实施例9中的接合层的形成)[0140]相对于20重量份的表1所示的接合层用热塑性降冰片烯系树脂(cop-2)的粒料,分别将80重量份的二甲苯(特级:和光纯药株式会社制)密封在玻璃制密闭容器(pyrex(注册商标)培养基瓶:康宁公司制)中,在室温振荡溶解,制作固体成分浓度为20重量%的二甲苯溶液(接合层用溶液)。[0141]将得到的接合层用溶液在上述得到的平板100mm×100mm×2mm成型品(通道形成用基板:cop-1)上浇注,使用小型自动涂膜器(allgood株式会社制)进行湿涂布。将经涂布的平板成型品在室温干燥10分钟左右,然后在120℃的烘箱中进行5分钟的加热干燥,得到涂布有接合层的成型品(形成有接合层的通道形成用基板)。[0142](3-3.实施例10中的接合层的形成)[0143]相对于20重量份的表1所示的接合层用热塑性降冰片烯系树脂(cop-3)的粒料,分别将80重量份的环己烷(特级:和光纯药株式会社制)密封在玻璃制密闭容器(pyrex(注册商标)培养基瓶:康宁公司制)中,在室温振荡溶解,制作固体成分浓度为20重量%的环己烷溶液(接合层用溶液)。[0144]将得到的接合层用溶液在上述得到的平板100mm×100mm×2mm成型品(通道形成用基板:cop-5)上浇注,使用小型自动涂膜器(allgood株式会社制)进行湿涂布。将经涂布的平板成型品在室温干燥10分钟左右,然后在80℃的烘箱中进行5分钟的加热干燥,得到涂布有接合层的成型品(形成有接合层的通道形成用基板)。[0145][4.基板的通道切削][0146]用超高精度高速微细加工机androidii(碌碌产业株式会社制)将涂布有接合层的成型品(形成有接合层的通道形成用基板)进行通道切削和外形加工,得到在单面具有如图3的(a)所示的图案的4条通道11(宽度:100μm、深度100μm)的形成有接合层的通道基板10(厚度:2.0mm,外形:76.0mm×26.0mm)。[0147]此外,如图3的(b)所示,对在上述[2.基板的制造]中得到的盖基板形成8个直径2.0mm的贯穿孔21(注入口),进行外形加工,制成盖基板20(厚度:2.0mm,外形:76.0mm×26.0mm)。另外,贯穿孔21的位置为与通道基板10的通道11的端部12相对应的位置。[0148][5.基板彼此的贴合][0149]将形成有接合层的通道基板与盖基板重合后,用橡胶辊按压数次,排出混入的空气,进行压接,制作临时固定接合体a。另外,由于少量的气泡在高压釜加工时会扩散,因此只要没有大量的空气混入就没有问题。将临时固定接合体a插入到闭口密封袋(株式会社meiwapax制)中,用真空包装机(technovac t1000;日本包装机械株式会社制)进行脱气包装。将该脱气包装体放入到高压釜容器(dandelion dl-2010;羽生田铁工所制)中,在表1所示的温度,以0.8mpa、90分钟的时间在高压釜进行加热加压,由此进行接合和消泡处理,作为接合体而得到微通道芯片。[0150][6.评价][0151]《粘接强度》[0152]粘接强度按照jis k 6854-2(180°剥离)来进行测定。对于接合体,如图3所示,在片材(盖基板)侧以贯穿片材与粘合层的方式切出宽度为10mm的切口。将从端部切出切口的10mm宽度部分以能够进行卡盘固定的方式剥出,将成形板(通道基板)侧固定在带烘箱的万能试验机(autograph ags-x10kn;岛津制作所制)的下部卡盘上,将片材侧固定在上部卡盘上,在室温保持5分钟。保持后,以剥离宽度10mm、剥离速度100mm/分钟进行180°剥离,求出剥离强度,将其作为粘接强度。[0153]《送液试验》[0154]对于5个样品,使用压力控制型无脉动流泵p-pump(高砂电气工业株式会社制)通过注入口向制作的微通道芯片的各通道注入墨水溶液。出口侧用硅橡胶密封,将送液的压力提高到650kpa,保持3分钟。然后,目视确认有无墨水溶液从通道向接合部渗出。[0155]《接合剖面的观察、接合层的厚度测定》[0156]使用离子铣削装置im4000plus(日立高新技术株式会社制)在低温铣削模式下将得到的接合体(微通道芯片)切出剖面。通过场发射扫描电子显微镜fe-sem8220(日立高新技术株式会社制)观察其剖面,测定接合层的厚度。[0157]《蒸汽灭菌前后的通道剖面评价》[0158](蒸汽灭菌)[0159]使用小型高压蒸汽灭菌器在121℃、0.12mpa、30分钟的条件下将得到的接合体(微通道芯片)进行蒸汽灭菌。[0160](通道剖面评价)[0161]通过场发射扫描电子显微镜fe-sem8220(日立高新技术株式会社制)测定蒸汽灭菌前的剖面面积s1、蒸汽灭菌后的面积s2。[0162]将通道形状保持率设为s2/s1×100(%)。[0163][7.结果][0164]用于基板(通道基板及盖基板)和接合层的环状烯烃聚合物的种类、玻璃化转变温度tg、接合层的厚度、各评价结果示于表1。评价的符号表示以下的意思。[0165]《送液试验》[0166]○:无漏液[0167]×:有漏液[0168]《蒸汽灭菌后的通道剖面评价》[0169]通道形状保持率[0170]◎:95%以上[0171]○:90%以上且小于95%[0172]△:80%以上且小于90%[0173]×:小于80%[0174][表1][0175][0176]产业上的可利用性[0177]根据本发明,能够提供一种微通道芯片及其制造方法,上述微通道芯片即使进行高温高压灭菌处理,通道也不变形,可维持基板彼此的强有力的接合性。[0178]附图标记说明[0179]10 通道基板[0180]11 通道[0181]12 两端部[0182]20 盖基板[0183]21 贯穿孔

本文地址:https://www.jishuxx.com/zhuanli/20240726/123799.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

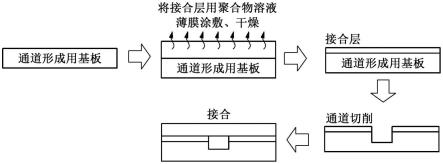

返回列表