一种圆形凹腔和水滴型肋柱结合的微通道散热器

- 国知局

- 2024-07-27 12:39:03

1.本实用新型属于微通道散热器散热领域,具体涉及一种圆形凹腔和水滴型肋柱结合的微通道散热器。背景技术:2.随着微电子技术的飞速发展,电子器件向着高功率、高性能、高温度的小型化方向发展。传统的强制空气对流换热方式已达到其热极限,因此,如何开发有效的冷却高通量器件的方法是一个挑战。电子器件的工作极限温度一般在86~100℃之间。文献表明,温度每高于极限温度1℃,芯片的可靠性降低6%,寿命显著降低。因此,如果不能及时消除电子元件产生的高热,会对芯片的可靠性和使用寿命造成巨大的威胁。因此,有必要研究和开发一种有效的冷却技术,以满足电子元件产生的高热量需求。早期的一些学者研究分析了简单结构微通道内流体流动性能与传热性能的影响。由于微型器件的热流密度急剧增大,简单结构微通道换热器己经不能满足散热需求,复杂结构微通道换热器相继出现。但是,复杂微通道结构及布局受到计算方法以及制造加工工艺的限制。随着mems等技术的出现与快速发展,新颖复杂结构微通道开始相继出现,通过改变微通道截面形式、微通道布局微通道尺寸等方面,在通道内布置肋柱以及圆形凹腔等扰流元结构,从而使得许多宏观的换热器理念得以实现微型化。技术实现要素:3.本实用新型的目的在于克服现有技术的不足,适应现实需要,提供一种圆形凹腔和水滴型肋柱结合的微通道散热器,提高微通道换热器的传热性能。4.为了实现本实用新型的目的,本实用新型采用的技术方案为:5.本实用新型公开了一种圆形凹腔和水滴型肋柱结合的微通道散热器,包括散热器基板,所述散热器基板包括固体壁面、流道、水滴型肋柱以及圆形凹腔,所述流道贯通散热器基板内部,所述散热器基板贯通的两侧分别为工质入口和工质出口,所述散热器基板的下部为电子元件贴合面。6.所述流道由两面固体壁面的空隙构成,所述流道每隔一段等间距设置一个圆形凹腔,所述圆形凹腔的中心位置设有水滴型肋柱,所述水滴型肋柱靠近工质入口端圆滑,所述水滴型肋柱靠近工质出口端尖锐。7.所述相邻流道内形成的圆形凹腔彼此之间的位置呈交错排列。8.所述水滴型肋柱形状可选用对称型结构或异形结构;所述水滴型肋柱采用异形结构,其相邻异形水滴型肋柱之间钩尖朝向相反。9.本实用新型的有益效果在于:10.本实用新型通过在微通道内布置圆形凹腔及肋柱等扰流结构能够显著提高微通道换热器的传热性能,提高电子器件的可靠性和使用寿命。附图说明11.图1为本实用新型的结构示意图;12.图2为本实用新型的内部结构剖视图;13.图3为本实用新型的内部结构立体截面图;14.图4为本实用新型的内部结构局部放大图。15.图5为本实用新型的水滴型肋柱另一种异形结构图。16.图中:1散热器基板,2固体壁面,3流道,4水滴型肋柱, 5圆形凹腔,6工质入口,7工质出口,8电子元件贴合面。具体实施方式17.下面结合附图和实施例对本实用新型进一步说明:18.参见图1‑5。19.本实用新型公开了一种圆形凹腔和水滴型肋柱结合的微通道散热器,包括散热器基板1,所述散热器基板1包括固体壁面2、流道3、水滴型肋柱4以及圆形凹腔5,所述流道3贯通散热器基板1内部,所述散热器基板1贯通的两侧分别为工质入口6和工质出口7,所述散热器基板1的下部为电子元件贴合面8,本案通过在微通道内布置圆形凹腔及肋柱等扰流结构能够显著提高微通道换热器的传热性能。20.所述流道3由两面固体壁面2的空隙构成,所述流道3每隔一段等间距设置一个圆形凹腔5,所述圆形凹腔5的中心位置设有水滴型肋柱4,所述水滴型肋柱4靠近工质入口6端圆滑,所述水滴型肋柱4靠近工质出口7端尖锐;流道3中心水滴型肋柱4的存在周期性地破坏了热边界层,使再发展过程中的热边界不断出现;由于水滴型肋柱4的存在,流动被改成两个分支,增加了换热面积,局部热性能得到了明显的改善;水滴型肋柱4是一种特殊的设计,它的流线型表面为流体流动提供了阻力较小的通道,有助于降低压力损失,也降低了摩擦因数。21.所述相邻流道3内形成的圆形凹腔5彼此之间的位置呈交错排列,圆形凹腔5位置采用了交错排列的方式,在相同尺寸的情况下就可以多出几条流道,节省了大量的空间,同时也能多带走大量的热量,提高微通道换热器的传热性能。22.所述水滴型肋柱4形状可选用对称型结构或异形结构;所述水滴型肋柱4采用异形结构,其相邻异形水滴型肋柱4之间钩尖朝向相反。23.工作原理:24.散热器基板的另一侧平面与电子器件散热面贴合,电子器件的热量由基板传导到散热器中,然后冷却工质从换热工质入口流进换热微通道,流经圆形凹腔和水滴型肋柱,由于圆形凹腔在通道流动中的膨胀导致流动压力的下降,从而导致流体和腔壁之间的分离,在腔体处发生再循环流动,使得腔体中的冷流体与热壁之间混合,水滴型肋柱让流体分成两个分支,促进了流动分离,并形成了延长的尾流区,导致了流体的充分混合,流体的充分混合显著提高了换热系数,将传导到散热器中的热量充分吸收,最后从换热工质出口流出换热微通道。25.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。技术特征:1.一种圆形凹腔和水滴型肋柱结合的微通道散热器,包括散热器基板(1),其特征在于:所述散热器基板(1)包括固体壁面(2)、流道(3)、水滴型肋柱(4)以及圆形凹腔(5),所述流道(3)贯通散热器基板(1)内部,所述散热器基板(1)贯通的两侧分别为工质入口(6)和工质出口(7),所述散热器基板(1)的下部为电子元件贴合面(8)。2.根据权利要求1所述的一种圆形凹腔和水滴型肋柱结合的微通道散热器,其特征在于:所述流道(3)由两面固体壁面(2)的空隙构成,所述流道(3)每隔一段等间距设置一个圆形凹腔(5),所述圆形凹腔(5)的中心位置设有水滴型肋柱(4),所述水滴型肋柱(4)靠近工质入口(6)端圆滑,所述水滴型肋柱(4)靠近工质出口(7)端尖锐。3.根据权利要求2所述的一种圆形凹腔和水滴型肋柱结合的微通道散热器,其特征在于:所述相邻流道(3)内形成的圆形凹腔(5)彼此之间的位置呈交错排列。4.根据权利要求2所述的一种圆形凹腔和水滴型肋柱结合的微通道散热器,其特征在于:所述水滴型肋柱(4)形状可选用对称型结构或异形结构;所述水滴型肋柱(4)采用异形结构,其相邻异形水滴型肋柱(4)之间钩尖朝向相反。技术总结本实用新型属于微通道散热器散热领域,具体涉及一种圆形凹腔和水滴型肋柱结合的微通道散热器,包括散热器基板,所述散热器基板包括固体壁面、流道、水滴型肋柱以及圆形凹腔,所述流道贯通散热器基板内部,所述散热器基板贯通的两侧分别为工质入口和工质出口,所述散热器基板的下部为电子元件贴合面;电子器件的热量由基板传导到散热器中,然后冷却工质从换热工质入口流进换热微通道,流经凹腔和水滴型肋柱,将传导到散热器中的热量吸收,最后从换热工质出口流出换热微通道,把电子器件的热量及时带走,提高电子器件的可靠性和使用寿命。提高电子器件的可靠性和使用寿命。提高电子器件的可靠性和使用寿命。技术研发人员:张莹 胡中全 李培生 洪坚 陈明健 俞志国 陆培林受保护的技术使用者:南昌大学技术研发日:2020.11.05技术公布日:2021/11/24

本文地址:https://www.jishuxx.com/zhuanli/20240726/122944.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

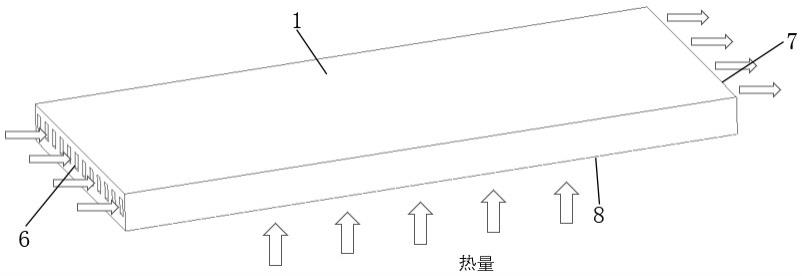

返回列表