一种微透镜阵列的制备方法

- 国知局

- 2024-07-27 12:51:41

1.本发明属于微透镜技术领域,具体涉及一种微透镜阵列的制备方法。背景技术:2.微透镜包括基板和基板表面的微纳球阵列,微纳球阵列是由直径从几百纳米到几微米的单元组成的阵列。由于微纳球阵列中的每一个单元都拥有唯一的光轴,将所有的单元作为一个阵列整体时,又拥有一个主光轴。与传统的单透镜相比,微透镜拥有极高的并行性,每个单元都可以相互独立的传输光学信号,互不干扰,就相当于存在着大量的二维并行光路,每个阵列单元都具有对光信息进行传输、变换、成像的功能。微透镜能够完成传统光学元件无法完成的功能,是许多新型光学系统的核心器件,如shack-hartmann波前传感、红外焦平面探测或ccd列阵光聚能、激光列阵扫描、激光显示、光纤耦合、光束匀化、光束整形等系统的核心器件。3.目前微透镜阵列的制作方法主要有光刻胶熔融技术、反应离子束刻蚀技术、微喷打印技术、激光直写技术、电润湿成型技术和纳米压印技术等。但是现有的微透镜阵列的制备方法均需要具有光镊系统的大型设备,操作比较复杂。技术实现要素:4.有鉴于此,本发明提供了一种微透镜阵列的制备方法,本发明提供的制备方法不需要依赖大型的光镊系统,操作简单。5.为了解决上述技术问题,本发明提供了一种微透镜阵列的制备方法,包括以下步骤:6.将微纳球分散于成膜剂,得到分散液;7.将所述分散液成膜,得到附着微纳球的水膜;8.利用光压对水膜表面附着的微纳球进行阵列组装后,得到含有微纳球阵列的水膜;9.将所述含有微纳球阵列的水膜转移到基底表面,得到所述微透镜阵列。10.优选的,所述分散包括以下步骤:11.将微纳球和水混合,得到微纳球原液;12.将所述微纳球原液和成膜剂混合,得到所述分散液。13.优选的,所述微纳球包括聚苯乙烯微纳球、二氧化硅微纳球粒、二氧化钛微纳球或聚甲基丙烯酸甲酯微纳球。14.优选的,所述微纳球的平均粒径为2~5μm。15.优选的,所述微纳球原液的质量浓度为2~3%。16.优选的,所述微纳球原液和成膜剂的体积比为5:1800~2200。17.优选的,所述光压的产生光源包括激光。18.优选的,所述光压为0.667~1pn。19.优选的,所述基底包括聚二甲基硅氧烷薄膜。20.优选的,所述转移包括以下步骤:21.将含有微纳球阵列的水膜悬空后,由下向上将基底穿透含有微纳球阵列的水膜。22.本发明提供了一种微透镜阵列的制备方法,包括以下步骤:将微纳球分散于成膜剂,得到分散液;将所述分散液成膜,得到附着微纳球的水膜;利用光压对水膜表面附着的微纳球进行阵列组装后,得到含有微纳球阵列的水膜;将所述含有微纳球阵列的水膜转移到基底表面,得到所述微透镜阵列。本发明利用光压对附着于水膜表面的微纳球进行组装,不需要依赖大型的具有光镊系统的装置来操控膜上的微纳球,组装后的材料不需要经过特殊的处理直接转移到基底表面即可得到微透镜阵列。本发明提供的制备方法操作简便易行。附图说明23.图1为利用光压组装不同形状的微纳球阵列的示意图;24.图2为实施例1~3不同时间制备得到的微纳球模块形状的显微图;25.图3为实施例1、4和5制备得到的微透镜阵列的显微图;26.图4为将实施例6制备得到的微纳球阵列转移至基底的过程示意图;27.图5为实施例7将圆形进行纵向变形和横向变形的过程示意图,其中a为纵向变形,b为横向变形;28.图6为实施例7中圆形微纳球阵列、变形后类三角形微纳球阵列、变形后条形微纳球阵列和变形后心形微纳球阵列的实物图。具体实施方式29.本发明提供了一种微透镜阵列的制备方法,包括以下步骤:30.将微纳球分散于成膜剂,得到分散液;31.将所述分散液成膜,得到附着微纳球的水膜;32.利用光压对水膜表面附着的微纳球进行阵列组装后,得到含有微纳球阵列的水膜;33.将所述含有微纳球阵列的水膜转移到基底表面,得到所述微透镜阵列。34.在本发明中,如无特殊说明所有原料均为常规市售产品。35.本发明将微纳球分散于成膜剂,得到分散液。36.在本发明中,所述分散优选包括以下步骤:37.将微纳球和水混合,得到微纳球原液;38.将所述微纳球原液和成膜剂混合,得到所述分散液。39.本发明将微纳球和水混合,得到微纳球原液。在本发明中,所述水优选为去离子水。在本发明中,所述微纳球的平均粒径优选为2~5μm,更优选为3~5μm。在本发明中,所述微纳球优选包括聚苯乙烯(ps)微纳球、二氧化硅微纳球粒、二氧化钛微纳球或聚甲基丙烯酸甲酯(pmma)微纳球,更优选为聚苯乙烯微纳球。在本发明中,所述微纳球原液的质量浓度优选为2~3%,更优选为2.3~2.5%。40.本发明对所述混合无特殊要求,只要能够混合均匀即可。41.得到微纳球原液后,本发明将所述微纳球原液和成膜剂混合,得到所述分散液。在本发明中,所述成膜剂优选为水和表面活性剂的混合物;本发明对所述表面活性剂无特殊限定,只要能够形成柔韧的水膜即可。在本发明中,所述成膜剂优选为甘油、洗手液和水的混合物;所述成膜剂优选按照以下方法制备得到:42.将甘油和洗手液溶解于水后过滤,得到所述成膜剂。43.在本发明中,所述水优选为去离子水;所述洗手液优选为滴露洗手液。在本发明中,所述水和甘油的体积比优选为3.8~4.2:1,更优选为4:1;所述水和洗手液的体积比优选为3.8~4.2:0.05~0.1,更优选为4:0.08~0.1。44.本发明对所述溶解无特殊要求,只要能够溶解均匀即可。45.在本发明中,所述过滤用滤网的孔径优选为0.8~1.2μm,更优选为1μm。本发明经过过滤除去混合后产生的泡沫,本发明对过滤的方式无特殊限定,只要能够除去泡沫即可。在本发明的实施例,利用针头处设置滤网的一次性针管进行过滤。46.在本发明中,所述微纳球原液和成膜剂的体积比优选为5:1800~2200,更优选为5:2000。47.本发明对所述混合无特殊要求,只要能够混合均匀即可。48.得到分散液后,本发明将所述分散液成膜,得到附着微纳球的水膜。在本发明中,所述成膜优选包括以下步骤:49.将橡胶圈浸没于分散液后拉起,得到附着微纳球的水膜。50.在本发明中,所述橡胶圈的直径优选为3cm以上,更优选为4~6cm。拉起形成水膜后本发明优选将橡胶圈置于玻片表面,将放置橡胶圈的玻片置于显微镜的二维移位平台表面备用。51.得到附着微纳球的水膜后,本发明利用光压对水膜表面附着的微纳球进行阵列组装后,得到含有微纳球阵列的水膜。在本发明中,所述光压的产生光源优选包括激光,所述激光优选为光纤激光。在本发明中,所述光纤激光优选向锥形光纤中通入激光得到。在本发明中,所述激光的波长优选为800~810nm,更优选为808nm;所述激光的功率优选为30~45mw,更优选为30~40mw。52.在本发明中,所述锥形光纤锥优选按照以下方法制备得到:53.利用光纤剥线钳去除单模光纤的塑料保护套和包层,使纤芯露出的长度为20~30cm;将光纤穿过铁质的光纤保护管,将已经剥除包层的末端拉出并用酒精灯外焰加热60~120s光纤开始融化,以2~20mm/s的速度将火焰上端的光纤拉断,光纤末端形成一个锥形末端,得到锥形光纤。54.锥形光纤对光有汇聚效果,当汇聚的光作用在水膜上,就可以在较小的区域产生光压作用,做到分辨率更高的调控。55.在本发明中,所述光压优选为0.667~1pn,更优选为0.7~0.9pn。56.在本发明中,所述组装为利用光压调控微纳球的位置。本发明能够通过调节锥形光纤与微纳球的距离控制调控的范围,通过调节锥形光纤与微纳球的角度控制微纳球的移动方向。本发明优选将锥形光纤固定于调节架上调节锥形光纤与微纳球距离和角度的关系。在本发明中,所述固定前优选将锥形光纤置于保护管中。在本发明中,所述调节架的精度优选为448~52nm,更优选为50nm。57.在本发明中,锥形光纤与附着微纳球的水膜间的距离优选为0.1~0.5cm。当锥形光纤在水膜上方0.1cm,激光功率为30mw波长为808nm时,可调控范围的半径为10μm。58.因为水膜表面附着的微纳球会在水膜上有略微的下陷,导致水膜在附着有微纳球和没附着微纳球的厚度不一样,这个厚度的差异在有光照的时候就会因为干涉而导致微纳球周围出现彩色的外围条纹。这个外围条纹的形状和微纳球阵列的形状是有一定的相关性的,外围条纹的形状和微纳球阵列的形状基本一致。本技术优选通过将光压作用在外围条纹上调控内部的微纳球模块的形状。如利用光压向内挤压外围的条纹,微纳球也随之出现挤压的效果,而当向外推挤条纹时,微纳球也会随之出现向外挤的效果。本发明利用光压对外围条纹进行挤压能够更精确的控制微纳球的移动。在本发明中,所述微纳球模块优选为由微纳球组装得到的具有一定形状的产品。59.本发明利用光压控制水膜表面微纳球的移动和旋转,可以将微纳球从需要的角度紧密的镶嵌组装到目标区域。如将单独的微纳球以正三角形的排列组装在一起,形成了正三角形模块的中心部分,将外围微纳球组装到中心部分的缝隙中,即可一层一层往外堆砌,得到规模逐渐增加的正三角形。如将单独的微纳球以正六边形的排列组装在一起,形成了正六角形模块的中心部分,将外层微纳球组装到中心部分的缝隙中,即可一层一层往外堆砌,得到规模逐渐增加的正六边形。如将单独的微纳球以菱形的排列组装在一起,形成了菱形模块的中心部分,将外层微纳球组装到中心部分的缝隙中,即可一层一层往外堆砌,得到规模逐渐增加的菱形。图1为利用光压组装不同形状的微纳球阵列的示意图。60.经过组装本发明可以得到任意形状,同时还可以利用光压对已经组装得到的形状进行重组变形得到新的形状。在本发明中,所述重组变形优选为将光压作用于微纳球阵列的外围条纹上进行形状重构。例如将锥形光纤移动到已组装的大规模微纳球模块的外围条纹上,让光压作用在外围条纹上。使用调节架将光压远离条纹,可以实现对外围条纹的拉伸,随着外围条纹的拉伸,内部的大规模微纳球模块也随之被拉伸。另外,使用调节架将光纤靠近条纹,可以实现对外围条纹的压缩,随着外围条纹的压缩,内部的大规模微纳球模块也随之被压缩。当将光压从不同角度靠近或者远离模块的外围条纹,可以实现从不同角度改变大模块的形状,进而将大模块变形重构成圆形,三角形,椭圆形和心形等不同形状,实现了对已组装好模块的变形重构。61.得到含有微纳球阵列的水膜后,本发明将所述含有微纳球阵列的水膜转移到基底表面,得到所述微透镜阵列。在本发明中,所述基底优选包括聚二甲基硅氧烷薄膜(pdms)。62.在本发明中,所述转移优选包括以下步骤:63.将含有微纳球阵列的水膜悬空后,由下向上将基底穿透含有微纳球阵列的水膜。64.本发明优选按照以下方法使含有微纳球阵列的水膜悬空:利用夹子夹持成膜用的橡胶圈。65.在本发明中,将含有微纳球阵列的水膜悬空后优选置于显微镜的二维移位平台。将基底置于升降台表面后,利用升降台由下向上将基底穿透含有微纳球阵列的水膜,使微纳米阵列附着于基底表面。66.本发明提供的制备方法在组装过程中不需要模板的辅助,对材料的光损伤和热损伤较小,能够直接方便无损的将组装好的微纳球阵列转移到基底表面,采用的材料设备简单,成本低。67.按照本发明提供的制备方法进行组装得到的微纳球阵列中相邻的微纳球之间在分子间相互作用力会紧密结合,提高了微纳球阵列的紧密性和规则性。本发明提供的制备方法能够对组装后的微纳球阵列进行重构。68.为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。69.实施例170.使用光纤剥线钳去除单模光纤的塑料保护套和包层,使纤芯露出的长度为25cm,将光纤穿过铁质的光纤保护管,将已经剥除包层的末端拉出并用酒精灯外焰加热100s后以10mm/s的速度将火焰上端的光纤拉断,光纤末端形成一个锥形末端,得到锥形光纤;71.将去离子水、甘油和滴露洗手液按照4:1:0.05的体积比混合,得到混合液;利用针头处设置有孔径为1μm滤网的一次性针管对混合液进行过滤去除泡沫,得到成膜剂;72.将平均粒径为3μm的聚苯乙烯微纳球分散于水中,得到质量浓度为2.5%的聚苯乙烯微纳球原液;73.将5μl聚苯乙烯微纳球原液和2ml成膜剂混合,得到分散液;74.将直径为3cm的橡胶圈浸没于分散液中,拉起后将橡胶圈置于玻片表面,得到附着微纳球的水膜;75.将附着微纳球的水膜置于显微镜的二维移位平台表面;将锥形光纤放置在铁制的光纤保护管中,将保护管固定在调节架上,往锥形光纤中通入波长为808nm功率为30mw的激光,利用压力为0.66pn的激光光压(通过调整锥形光纤与微纳球的距离以及角度控制光压以及调控范围)对水膜表面的聚苯乙烯微纳球进行移动和旋转,得到含有菱形微纳球阵列的水膜;76.利用放置在二维移位平台上的两个夹子在两个对称的位置将橡胶圈固定,使其稳定悬空,调节二维移位平台,让组装好的微纳球阵列出现在显微镜的视野中;将聚二甲基硅氧烷薄膜放置于升降台表面,且将聚二甲基硅氧烷薄膜移动到待转移微纳球阵列的正下方,上升升降平台,使聚二甲基硅氧烷薄膜穿透含有菱形微纳球阵列的水膜让菱形微纳球阵列附着于聚二甲基硅氧烷薄膜表面,得到微透镜阵列。77.实施例278.按照实施例1的方法制备微透镜阵列,不同之处在于,利用光压调控微纳球阵列的形状为六边形。79.实施例380.按照实施例1的方法制备微透镜阵列,不同之处在于,利用光压调控微纳球阵列的形状为三角形。81.实施例482.按照实施例1的方法制备微透镜阵列,不同之处在于,将聚苯乙烯微纳球替换为平均直径为3μm的二氧化硅微纳球。83.实施例584.按照实施例1的方法制备微透镜阵列,不同之处在于,将聚苯乙烯微纳球替换为平均直径为3μm的聚甲基丙烯酸甲酯微纳球。85.利用3d显微镜监测实施例1~3不同时间制备得到的微纳球阵列的形状,得到不同时间组装得到的微纳球阵列模块的显微图,如图2所示。本发明利用光压能够使微纳球移动旋转组装得到不同形状的微纳球阵列。86.对实施例1、实施例4和实施例5制备得到的微透镜阵列进行3d显微镜检测,得到显微图,如图3所示。由图3可知从水膜转移到基底上的阵列,其排列结构保持了原有的紧密性和规律性。87.实施例688.按照实施例1的方法制备微透镜阵列,不同之处在于,利用光压在水膜表面形成四个微纳球阵列,四个微纳球阵列的形状为六边形、菱形、心形和矩形。89.图4为将实施例6制备得到的四个微纳球阵列转移至基底的过程示意图,将含有微纳球阵列的水膜固定悬空,将基底穿透水膜,得到微透镜阵列。90.实施例791.按照实施例1的方法制备含有微纳球阵列的水膜,不同之处在于,利用光压调控微纳球阵列的形状为圆形;92.往锥形光纤中通入波长为808nm功率为30mw的激光形成光压(通过调整锥形光纤与外围条纹的距离以及角度控制光压以及调控范围)对水膜表面的微纳球阵列形成的外围条纹进行挤压或拉伸对微纳球阵列的形状进行重构,得到新形状的微纳球阵列。93.图5为将圆形进行纵向变形和横向变形的过程示意图,其中a为纵向变形,b为横向变形;图6为圆形微纳球阵列、变形后类三角形微纳球阵列、变形后条形微纳球阵列和变形后心形微纳球阵列的实物图。94.结合图5和图6可以证明本发明提供的制备方法能够将已组装好的微纳球阵列重组变形为其他的形状,证明了本发明提供的在薄膜具有柔性且薄膜表面的微纳球阵列具有可重构性的。95.尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123800.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

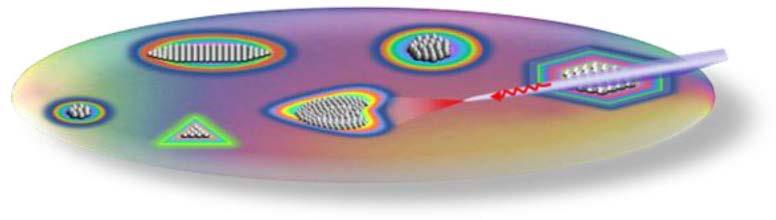

返回列表