一种具有梳齿结构芯片的梳齿层去除方法与流程

- 国知局

- 2024-07-27 12:52:51

1.本发明属于芯片技术领域,涉及一种芯片功能层去除方法,尤其涉及一种具有梳齿结构芯片的梳齿层去除方法。背景技术:2.微机电系统(micro-electro-mechanical system, mems)芯片广泛应用于传感器中。具有梳齿结构的mems芯片,具有工艺制造简单、芯片体积小并能够大批量制造等特点,能够大量应用于声学传感器以及力学传感器。3.在对mems芯片进行失效分析或结构分析时,需要将mems芯片的各层打开。一般,具有梳齿结构mems芯片包括三个重要层次,分别为覆盖层(cape layer)、梳齿层(comb layer)与基础层(base layer)。其中的cape layer与camb layer通过金-金键合,comb layer与base layer通过硅-硅键合,上述键合方法很难通过常规的化学方法以及研磨方法打开。4.mems芯片样品中的梳齿层是刻蚀形成的,梳齿之间没有填充物,同时,梳齿层与基础层之间在层次上是没有接触的,梳齿层的梳齿是完全悬空的脆弱结构,使用一定压力按压即可将其破坏。但常规的按压方法存在诸多不足,一般mems芯片的尺寸在3mm×3mm以下,很难使用均匀的外力将梳齿破坏,镊子等尖锐工具也很难控制力道避免mems芯片的损伤。5.例如,cn103839771a公开了一种半导体器件失效分析样品制作方法以及分析方法,其分析的半导体器件包括芯片和封装覆层,芯片的背面通过粘合层装配于芯片焊垫上,芯片的正面通过引线与引线框架上对应的引脚电连接;采用化学试剂去除芯片焊垫背面的部分封装覆层,以暴露出芯片焊垫部分的表面;去除部分芯片焊垫,暴露出粘合层;去除全部或部分粘合层,暴露出芯片的背面,形成半导体器件失效分析样品。6.cn113044804a公开了一种mems芯片保护盖的移除方法,芯片包括芯片主体和罩盖于芯片主体的顶部的保护盖,该移除方法包括如下步骤:提供固定板,将芯片主体的底部粘贴于固定板的顶面;提供连接板,将连接板粘贴于保护盖的顶部,且连接板垂直于固定板;压住固定板,并向上抬起连接板,以使得连接板带动保护盖向上运动,从而移除保护盖。7.上述现有技术多是针对芯片封装级别的分析,具体为对芯片(die)外围的塑料封装的去除,并对芯片进行制样分析,其中并不涉及对芯片进行制样以及对芯片结构进行拆解。8.因此,为了进一步对mems芯片进行失效分析以及结构分析,有必要提供一种具有梳齿结构芯片的梳齿层去除方法。技术实现要素:9.本发明的目的在于提供一种具有梳齿结构芯片的梳齿层去除方法,所述梳齿层去除方法对基础层的结构损伤较小,对不同结构、大小的梳齿结构都有很好的效果;而且所述梳齿层去除方法操作难度较低,具有极强的通用性。10.为达到此发明目的,本发明采用以下技术方案:本发明提供了一种具有梳齿结构芯片的梳齿层去除方法,所述具有梳齿结构芯片包括层叠设置的覆盖层、梳齿层与基础层,其特征在于,所述梳齿层去除方法包括如下步骤:(1)使覆盖层与梳齿层分离,然后除去梳齿层表面的金属;(2)基础层通过第一环氧树脂与第一基底连接,梳齿层通过第二环氧树脂与第二基底连接,得到复合结构;(3)加热处理步骤(2)所得复合结构,然后进行酸浸热处理,最后去除第一环氧树脂与第二环氧树脂,实现所述梳齿层的去除;所述第二环氧树脂的固化物热膨胀系数》第一环氧树脂的固化物热膨胀系数。11.本发明提供的梳齿层去除方法,利用具有不同固化物热膨胀系数的环氧树脂,将梳齿层上的梳齿结构挤碎;该梳齿层去除方法对基础层的损伤较小,对不同结构、大小的梳齿结构均具有良好的效果。而且,本发明提供的梳齿层去除方法所使用的耗材在市场上能够方便得到,操作简便,几乎不需要手工对芯片进行表面处理,操作难度大大降低,且具有极强的通用性。12.本发明所述第一环氧树脂的作用为连接基础层与第一基底,第二环氧树脂的作用为随着温度升高挤碎梳齿层。加热处理时,随着温度的升高,第二环氧树脂的体积发生变化,利用体积变化破坏梳齿结构,保留基础层;而后,通过去除第一环氧树脂与第二环氧树脂,以获得基础层的结构信息。13.本发明所述第一环氧树脂与第二环氧树脂分别独立地为正膨胀环氧树脂;本发明不对第一环氧树脂以及第二环氧树脂的选择做具体限定,只要能够满足第二环氧树脂的固化物热膨胀系数大于第一环氧树脂的固化物热膨胀系数即可。14.示例性的,本发明所述第一环氧树脂与第二环氧树脂分别独立地为环氧氯丙烷与双酚a的缩聚产物,环氧氯丙烷与双酚a的配比不同,则所得环氧树脂的热膨胀系数不同,从而实现第二环氧树脂的固化物热膨胀系数大于第一环氧树脂的固化物热膨胀系数。15.优选地,所述第一环氧树脂在50-120℃范围的固化物热膨胀系数为55-65/℃,例如可以是55/℃、56/℃、58/℃、60/℃、63/℃、64/℃或65/℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。16.所述第二环氧树脂在50-120℃范围的固化物热膨胀系数为75-85/℃,例如可以是75/℃、76/℃、78/℃、80/℃、82/℃、84/℃或85/℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。17.本发明采用的第一环氧树脂在50-120℃范围的固化物热膨胀系数为55-65/℃,第二环氧树脂在50-120℃范围的固化物热膨胀系数为75-85/℃;由环氧氯丙烷与双酚a缩聚得到的第一环氧树脂以及第二环氧树脂,在满足上述热膨胀系数条件下,在50-120℃的温度范围内具有不低于60d的邵氏硬度,从而实现利用环氧树脂挤碎mems中的梳齿层。18.优选地,步骤(1)所述覆盖层与梳齿层分离的步骤包括:酸液浸泡具有梳齿结构芯片,金-金键合的覆盖层与梳齿层发生分离。19.本发明分离覆盖层与梳齿层的过程中,硅-硅键合的梳齿层与基础层不会发生破坏。20.优选地,所述酸液浸泡的温度为80-90℃,时间为30-60min。21.所述酸液浸泡的温度为80-90℃,例如可以是80℃、81℃、82℃、84℃、85℃、86℃、88℃或90℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。22.所述酸液浸泡的时间为30-60min,例如可以是30min、35min、40min、45min、50min、55min或60min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。23.所述酸液浸泡所用酸液的组成为:60wt%的盐酸与去离子水组成,盐酸与去离子水的体积比为1:(0.8-1.2),例如可以是1:0.8、1:0.9、1:1、1:1.1或1:1.2,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。24.优选地,步骤(1)所述除去梳齿层表面的金属包括如下步骤:硝酸酸浸,直至硝酸溶液变为无色透明溶液;所述硝酸酸浸所用硝酸的质量浓度为90wt%以上,例如可以是90wt%、92wt%、94wt%、95wt%、96wt%或98wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。25.所述硝酸酸浸的温度为78-85℃,例如可以是78℃、80℃、81℃、82℃、84℃或85℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。26.本发明所述第一基底与第二基底只要满足平整坚硬基底的条件即可。27.优选地,所述第一基底包括硅片。28.所述第二基底包括玻璃片。29.优选地,步骤(3)所述加热处理包括如下步骤:以第二基底为底层,以第一基底为顶层,于顶层放置3-8g砝码,然后于110-130℃加热处理8-12min。30.步骤(3)所述加热处理所用砝码的质量为3-8g,例如可以是3g、4g、5g、6g、7g或8g,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。31.步骤(3)所述加热处理的温度为110-130℃,例如可以是110℃、115℃、120℃、125℃或130℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。32.步骤(3)所述加热处理的时间为8-12min,例如可以是8min、9min、10min、11min或12min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。33.优选地,步骤(3)所述酸浸热处理包括如下步骤:78-85℃的条件下进行硝酸酸浸,直至硝酸溶液变为无色透明溶液。34.步骤(3)所述酸浸热处理的温度为78-85℃,例如可以是78℃、80℃、81℃、82℃、84℃或85℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。35.所述硝酸酸浸所用硝酸的质量浓度为90wt%以上,例如可以是90wt%、92wt%、94wt%、95wt%、96wt%或98wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。36.本发明步骤(3)所述酸浸热处理的终点为第一基底以及第二基底脱落。37.优选地,步骤(3)所述去除第一环氧树脂与第二环氧树脂包括如下步骤:依次进行丙酮清洗与胶带粘除。38.丙酮清洗与胶带粘除过程中,被发生热膨胀的环氧树脂挤碎的梳齿层与基础层分离。39.作为本发明提供的梳齿层去除方法的优选技术方案,所述梳齿层去除方法包括如下步骤:所述具有梳齿结构芯片包括层叠设置的覆盖层、梳齿层与基础层;(1)于80-90℃酸液浸泡具有梳齿结构芯片30-60min,金-金键合的覆盖层与梳齿层发生分离;然后于78-85℃使用质量浓度为90wt%以上的硝酸溶液进行酸浸,直至硝酸溶液变为无色透明溶液,以除去梳齿层表面的金属;(2)基础层通过第一环氧树脂与第一基底连接,梳齿层通过第二环氧树脂与第二基底连接,得到复合结构;(3)以第二基底为底层,以第一基底为顶层,于顶层放置3-8g砝码,然后于110-130℃加热处理8-12min;然后于78-85℃进行硝酸酸浸,直至硝酸溶液变为无色透明溶液;最后依次进行丙酮清洗与胶带粘除,以去除第一环氧树脂与第二环氧树脂,实现所述梳齿层的去除;所述第一环氧树脂在50-120℃范围的固化物热膨胀系数为55-65/℃;所述第二环氧树脂在50-120℃范围的固化物热膨胀系数为75-85/℃。40.相对于现有技术,本发明具有以下有益效果:本发明提供的梳齿层去除方法,利用具有不同固化物热膨胀系数的环氧树脂,将梳齿层上的梳齿结构挤碎;该梳齿层去除方法对基础层的损伤较小,对不同结构、大小的梳齿结构均具有良好的效果。而且,本发明提供的梳齿层去除方法所使用的耗材在市场上能够方便得到,操作简便,几乎不需要手工对芯片进行表面处理,操作难度大大降低,且具有极强的通用性。附图说明41.图1为具有梳齿结构芯片的结构示意图;图2为使覆盖层与梳齿层分离后的结构示意图;图3为除去梳齿层表面的金属的结构示意图;图4为复合结构的结构示意图;图5为实现梳齿层去除的结构示意图;图6为第二环氧树脂挤碎梳齿层的示意图。42.其中:1,覆盖层;2,金-金键合;3,梳齿层;4,硅-硅键合;5,基础层;6,第二环氧树脂;7,第一环氧树脂;8,第二基底;9,第一基底。具体实施方式43.本发明的某一具体实施方式提供了一种具有梳齿结构芯片的梳齿层去除方法,所述具有梳齿结构芯片包括层叠设置的覆盖层1、梳齿层3与基础层5,覆盖层1与梳齿层3通过金-金键合2连接,梳齿层3与基础层5通过硅-硅键合4连接(参见图1);所述梳齿层去除方法包括如下步骤:(1)使覆盖层1与梳齿层3分离(参见图2),然后除去梳齿层3表面的金属(参见图3);(2)基础层5通过第一环氧树脂7与第一基底9连接,梳齿层3通过第二环氧树脂6与第二基底8连接,得到复合结构(参见图4);(3)加热处理步骤(2)所得复合结构,然后进行酸浸热处理,最后去除第一环氧树脂7与第二环氧树脂6,实现所述梳齿层3的去除(参见图5);所述第二环氧树脂6的固化物热膨胀系数》第一环氧树脂7的固化物热膨胀系数。44.本发明提供的梳齿层去除方法,利用具有不同固化物热膨胀系数的环氧树脂,将梳齿层3上的梳齿结构挤碎(参见图6,箭头方向为梳齿结构受力方向);具体的,本发明第一环氧树脂6的作用为连接基础层5与第一基底8,第二环氧树脂6的作用为随着温度升高挤碎梳齿层3;加热处理时,随着温度的升高,第二环氧树脂6的体积发生变化,通过在第二基底8的上方施加常规压力,第二环氧树脂6产生向下的压力,从而利用第二环氧树脂6的体积变化破坏梳齿结构,保留基础层5;而后,通过去除第一环氧树脂7与第二环氧树脂6,以获得基础层5的结构信息。45.该梳齿层去除方法对基础层5的损伤较小,对不同结构、大小的梳齿结构均具有良好的效果。而且,本发明提供的梳齿层去除方法所使用的耗材在市场上能够方便得到,操作简便,几乎不需要手工对芯片进行表面处理,操作难度大大降低,且具有极强的通用性。46.所述第一环氧树脂7与第二环氧树脂6分别独立地为正膨胀环氧树脂;示例性的,本发明所述第一环氧树脂7与第二环氧树脂6分别独立地为环氧氯丙烷与双酚a的缩聚产物,环氧氯丙烷与双酚a的配比不同,则所得环氧树脂的热膨胀系数不同,从而实现第二环氧树脂6的固化物热膨胀系数大于第一环氧树脂7的固化物热膨胀系数。47.在某些实施例中,所述第一环氧树脂7在50-120℃范围的固化物热膨胀系数为55-65/℃,例如可以是55/℃、56/℃、58/℃、60/℃、63/℃、64/℃或65/℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。48.所述第二环氧树脂6在50-120℃范围的固化物热膨胀系数为75-85/℃,例如可以是75/℃、76/℃、78/℃、80/℃、82/℃、84/℃或85/℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。49.在某些实施例中,步骤(1)所述覆盖层1与梳齿层3分离的步骤包括:酸液浸泡具有梳齿结构芯片,金-金键合2的覆盖层1与梳齿层3发生分离。50.本发明分离覆盖层1与梳齿层3的过程中,硅-硅键合4的梳齿层3与基础层5不会发生破坏。51.在某些实施例中,所述酸液浸泡的温度为80-90℃,时间为30-60min。52.所述酸液浸泡的温度为80-90℃,例如可以是80℃、81℃、82℃、84℃、85℃、86℃、88℃或90℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。53.所述酸液浸泡的时间为30-60min,例如可以是30min、35min、40min、45min、50min、55min或60min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。54.所述酸液浸泡所用酸液的组成为:60wt%的盐酸与去离子水组成,盐酸与去离子水的体积比为1:(0.8-1.2),例如可以是1:0.8、1:0.9、1:1、1:1.1或1:1.2,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。55.在某些实施例中,步骤(1)所述除去梳齿层3表面的金属包括如下步骤:硝酸酸浸,直至硝酸溶液变为无色透明溶液;所述硝酸酸浸所用硝酸的质量浓度为90wt%以上,例如可以是90wt%、92wt%、94wt%、95wt%、96wt%或98wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。56.所述硝酸酸浸的温度为78-85℃,例如可以是78℃、80℃、81℃、82℃、84℃或85℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。57.在某些实施例中,所述第一基底9包括硅片。58.所述第二基底8包括玻璃片。59.在某些实施例中,步骤(3)所述加热处理包括如下步骤:以第二基底8为底层,以第一基底9为顶层,于顶层放置3-8g砝码,然后于110-130℃加热处理8-12min。60.步骤(3)所述加热处理所用砝码的质量为3-8g,例如可以是3g、4g、5g、6g、7g或8g,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。61.步骤(3)所述加热处理的温度为110-130℃,例如可以是110℃、115℃、120℃、125℃或130℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。62.步骤(3)所述加热处理的时间为8-12min,例如可以是8min、9min、10min、11min或12min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。63.在某些实施例中,步骤(3)所述酸浸热处理包括如下步骤:78-85℃的条件下进行硝酸酸浸,直至硝酸溶液变为无色透明溶液。64.步骤(3)所述酸浸热处理的温度为78-85℃,例如可以是78℃、80℃、81℃、82℃、84℃或85℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。65.所述硝酸酸浸所用硝酸的质量浓度为90wt%以上,例如可以是90wt%、92wt%、94wt%、95wt%、96wt%或98wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。66.本发明步骤(3)所述酸浸热处理的终点为第一基底9以及第二基底8脱落。67.在某些实施例中,步骤(3)所述去除第一环氧树脂7与第二环氧树脂6包括如下步骤:依次进行丙酮清洗与胶带粘除。68.丙酮清洗与胶带粘除过程中,被发生热膨胀的环氧树脂挤碎的梳齿层3与基础层5分离。69.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。实施例170.本实施例提供了一种具有梳齿结构芯片的梳齿层去除方法,所述梳齿层去除方法包括如下步骤:(1)于85℃酸液浸泡具有梳齿结构芯片45min,金-金键合2的覆盖层1与梳齿层3发生分离;然后于80℃使用质量浓度为98wt%的硝酸溶液进行酸浸,直至硝酸溶液变为无色透明溶液,以除去梳齿层3表面的金属;所述酸液浸泡所用酸液的组成为:60wt%的盐酸与去离子水组成,盐酸与去离子水的体积比为1:1;(2)基础层5通过第一环氧树脂7与第一基底9连接,梳齿层3通过第二环氧树脂6与第二基底8连接,得到复合结构;所述第一基底9为硅片;所述第二基底8为玻璃片;(3)以第二基底8为底层,以第一基底9为顶层,于顶层放置5g砝码,然后于120℃加热处理10min;然后于80℃进行硝酸酸浸,直至硝酸溶液变为无色透明溶液;所述硝酸酸浸所用硝酸的质量浓度为98wt%;重复进行硝酸酸浸,直至第一基底9以及第二基底8脱落;最后依次进行丙酮清洗与胶带粘除,以去除第一环氧树脂7与第二环氧树脂6,实现所述梳齿层3的去除;所述第一环氧树脂7在50-120℃范围的固化物热膨胀系数为60/℃;所述第二环氧树脂6在50-120℃范围的固化物热膨胀系数为80/℃。71.本实施例提供的梳齿层去除方法,利用具有不同固化物热膨胀系数的环氧树脂,将梳齿层3上的梳齿结构挤碎,从而实现了梳齿层3的去除;且本实施例提供的梳齿层去除方法对基础层5的损伤较小。实施例272.本实施例提供了一种具有梳齿结构芯片的梳齿层去除方法,所述梳齿层去除方法包括如下步骤:(1)于80℃酸液浸泡具有梳齿结构芯片60min,金-金键合2的覆盖层1与梳齿层3发生分离;然后于78℃使用质量浓度为98wt%的硝酸溶液进行酸浸,直至硝酸溶液变为无色透明溶液,以除去梳齿层3表面的金属;所述酸液浸泡所用酸液的组成为:60wt%的盐酸与去离子水组成,盐酸与去离子水的体积比为1:0.8;(2)基础层5通过第一环氧树脂7与第一基底9连接,梳齿层3通过第二环氧树脂6与第二基底8连接,得到复合结构;所述第一基底9为硅片;所述第二基底8为玻璃片;(3)以第二基底8为底层,以第一基底9为顶层,于顶层放置3g砝码,然后于110℃加热处理12min;然后于78℃进行硝酸酸浸,直至硝酸溶液变为无色透明溶液;所述硝酸酸浸所用硝酸的质量浓度为98wt%;重复进行硝酸酸浸,直至第一基底9以及第二基底8脱落;最后依次进行丙酮清洗与胶带粘除,以去除第一环氧树脂7与第二环氧树脂6,实现所述梳齿层3的去除;所述第一环氧树脂7在50-120℃范围的固化物热膨胀系数为55/℃;所述第二环氧树脂6在50-120℃范围的固化物热膨胀系数为75/℃。73.本实施例提供的梳齿层去除方法,利用具有不同固化物热膨胀系数的环氧树脂,将梳齿层3上的梳齿结构挤碎,从而实现了梳齿层3的去除;且本实施例提供的梳齿层去除方法对基础层5的损伤较小。实施例374.本实施例提供了一种具有梳齿结构芯片的梳齿层去除方法,所述梳齿层去除方法包括如下步骤:(1)于90℃酸液浸泡具有梳齿结构芯片30min,金-金键合2的覆盖层1与梳齿层3发生分离;然后于85℃使用质量浓度为98wt%的硝酸溶液进行酸浸,直至硝酸溶液变为无色透明溶液,以除去梳齿层3表面的金属;所述酸液浸泡所用酸液的组成为:60wt%的盐酸与去离子水组成,盐酸与去离子水的体积比为1:1.2;(2)基础层5通过第一环氧树脂7与第一基底9连接,梳齿层3通过第二环氧树脂6与第二基底8连接,得到复合结构;所述第一基底9为硅片;所述第二基底8为玻璃片;(3)以第二基底8为底层,以第一基底9为顶层,于顶层放置8g砝码,然后于130℃加热处理8min;然后于85℃进行硝酸酸浸,直至硝酸溶液变为无色透明溶液;所述硝酸酸浸所用硝酸的质量浓度为98wt%;重复进行硝酸酸浸,直至第一基底9以及第二基底8脱落;最后依次进行丙酮清洗与胶带粘除,以去除第一环氧树脂7与第二环氧树脂6,实现所述梳齿层3的去除;所述第一环氧树脂7在50-120℃范围的固化物热膨胀系数为65/℃;所述第二环氧树脂6在50-120℃范围的固化物热膨胀系数为85/℃。75.本实施例提供的梳齿层去除方法,利用具有不同固化物热膨胀系数的环氧树脂,将梳齿层3上的梳齿结构挤碎,从而实现了梳齿层3的去除;且本实施例提供的梳齿层去除方法对基础层5的损伤较小。实施例476.本实施例提供了一种具有梳齿结构芯片的梳齿层去除方法,除了第一环氧树脂7在50-120℃范围的固化物热膨胀系数为70/℃外,其余均与实施例1相同。77.本实施例中第一环氧树脂7的固化物热膨胀系数过高,使基础层5易与第一环氧树脂7分离,无法挤碎梳齿层3,无法实现梳齿层3的去除。实施例578.本实施例提供了一种具有梳齿结构芯片的梳齿层去除方法,除了第二环氧树脂6在50-120℃范围的固化物热膨胀系数为70/℃外,其余均与实施例1相同。79.本实施例中第二环氧树脂6的固化物热膨胀系数过低,无法实现梳齿层3的挤碎效果,因此,本实施例无法实现梳齿层3的去除。实施例680.本实施例提供了一种具有梳齿结构芯片的梳齿层去除方法,除了第二环氧树脂6在50-120℃范围的固化物热膨胀系数为90/℃外,其余均与实施例1相同。81.本实施例中第二环氧树脂6的固化物热膨胀系数过高,虽然能够实现梳齿层3的挤碎效果,但容易对基础层5造成损伤。对比例182.本对比例提供了一种具有梳齿结构芯片的梳齿层去除方法,除了所述第一环氧树脂7在50-120℃范围的固化物热膨胀系数为80/℃,所述第二环氧树脂6在50-120℃范围的固化物热膨胀系数为60/℃外,其余均与实施例1相同。83.本实施例中第一环氧树脂7的固化物热膨胀系数过高,使基础层5易与第一环氧树脂7分离,无法挤碎梳齿层3,无法实现梳齿层3的去除;而且,还容易导致基础层5碎裂,导致梳齿层3去除失败。84.综上所述,本发明提供的梳齿层去除方法,利用具有不同固化物热膨胀系数的环氧树脂,将梳齿层上的梳齿结构挤碎;该梳齿层去除方法对基础层的损伤较小,对不同结构、大小的梳齿结构均具有良好的效果。而且,本发明提供的梳齿层去除方法所使用的耗材在市场上能够方便得到,操作简便,几乎不需要手工对芯片进行表面处理,操作难度大大降低,且具有极强的通用性。85.以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123913.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

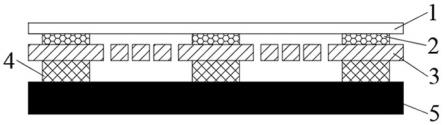

返回列表