神经信号检测跨尺度微纳电极阵列芯片、制备方法及其应用

- 国知局

- 2024-07-27 12:52:51

1.本发明属于生物传感器的微加工技术领域,涉及一种神经信号检测跨尺度微纳电极阵列芯片、制备方法,该方法制备的芯片用于神经信号高信噪比的检测。背景技术:2.神经系统是人体高度复杂也是最为核心的生命系统之一,而神经元作为神经系统最基本的结构和功能单元,通过递质化学传导和动作电位传送进行着各种复杂信号整合和传递过程,对神经元的信号进行实时、准确、全面、同步的检测,是促进神经科学研究发展、神经性疾病诊断、药物开发及康复治疗的重要途径和手段。3.基于微电子机械系统技术的微电极阵列将几十甚至上百个神经信息检测通道集成一体,或适用于动物体植入式研究,或适用于离体细胞培养,朝着集成度高、信噪比高、生物相容性良好的方向发展。4.相比于植入式神经电极阵列的复杂性和多因素性,体外微电极阵列技术在电极表面培养神经元细胞从而接收来自单个神经元或神经元网络的信号,具有无损伤、多位点、操作简便等优点。现有的离体微电极阵列形式多为平面式,具有细胞与电极耦合性差、信号检测幅值小、信噪比低的缺点。在平面微电极阵列表面制造三维纳米柱阵列可以通过调节细胞粘附蛋白的表达,促进细胞与电极的粘附,然而现有基于电子束光刻、聚焦离子束刻蚀的三维微纳电极阵列的制造具有周期长、成本高的缺点,且一般实验室不具这些昂贵的仪器。技术实现要素:5.本发明的目的在于针对上述现有技术的不足,提供一种不需要大型昂贵仪器、低成本、快速的神经信号检测跨尺度微纳电极阵列芯片制备方法。该方法结合自组装微球掩膜、温控相变熔融技术和溅射、光刻、干法刻蚀、湿法刻蚀等微机电系统传统工艺,流程简单、操作方便。制备出的跨尺度微纳电极阵列可促进细胞的粘附耦合,增加微电极阵列的表面积且不改变电极的几何直径,因此可大大降低电极的阻抗,提高检测信号幅值,从而提高检测的信噪比,可对神经元细胞微弱的信号进行有效检测。6.为达到上述目的,本发明采用的技术方案为:7.一种神经信号检测跨尺度微纳电极阵列芯片,所述的芯片包括用于支撑电极阵列的支撑基底1、微纳电极阵列2、微米电极点3、纳米级圆柱阵列4、电化学参比电极5、电化学对电极6、电生理对电极7、备用参考电极8、引线9、外接引脚10、将引线与组织液绝缘的绝缘层11。8.所述的支撑基底1的中心位置设有跨尺度微纳电极阵列2,跨尺度微纳电极阵列2由多个结构相同的微纳电极组成,每个微纳电极包括一个圆形微米电极点3和设于微米电极点3上表面的具有促进细胞与电极耦合的纳米级圆柱阵列4,具体的:所述的多个圆形微米电极点3以矩阵形式排布于支撑基底1上表面中心,每个微米电极点3上表面分布等间距排列的纳米级圆柱阵列4。9.所述的跨尺度微纳电极阵列2的四周分布电化学参比电极5、电化学对电极6、电生理对电极7、备用参考电极8;所述的每个微纳电极、电化学参比电极5、电化学对电极6、电生理对电极7、备用参考电极8均通过引线9与外接引脚触点10连接,以便与外部设备连接。所述的跨尺度微纳电极阵列2、电化学参比电极5、电化学对电极6、引线9、外接引脚触点10均为导电材料,电化学参比电极5的导电层上有ag/agcl复合薄膜,所有引线9的表面覆盖绝缘层11。10.进一步的,所述的支撑基底1的材料是硅,可利用反应性离子刻蚀法对其进行加工,基底边长40mm~70mm,厚度0.5mm~2mm。11.进一步的,所述的微米电极点3的形状为圆形,直径为10μm~30μm,间距为210μm~300μm;12.进一步的,所述的电化学参比电极5和电化学对电极6的表面积为3000μm2~5000μm2;13.进一步的,所述的纳米柱阵列4中的纳米柱直径为100nm~200nm,柱中心间距为1000nm~1500nm,柱高度为500nm~1000nm。14.一种神经信号检测跨尺度微纳电极阵列芯片制备方法,芯片采用自组装微球掩膜、温控相变熔融、溅射、光刻、干法刻蚀、湿法刻蚀等工艺制备,在硅支撑基底1上先溅射一层金属膜;在金属膜上旋涂一层正性光刻胶,然后烘干、曝光、显影得到微米电极点3阵列图案;利用气液界面法在上述图案化后的基底上自组装微球阵列,有序且紧密排列的微球覆盖整个图案化后的基底;通过剥离工艺将微球剥离,只有微电极点位点上具有微球阵列;通过氧等离子体刻蚀,使微球的直径缩小;加热使微球熔化,使其与基底的接触方式由点接触变为圆面接触;用金属腐蚀液腐蚀基底,未被微球掩蔽地方的金属膜被腐蚀掉,被微球掩膜的地方留下金属纳米点;有机溶剂溶解去掉微球阵列后,对以金属纳米点为掩蔽层的硅基底进行干法刻蚀,得到具有纳米柱阵列的电极位点;再以金为导电层材料,光敏型聚酰亚胺为绝缘层材料,采用光刻、湿法腐蚀等工艺完成神经信号跨尺度微纳电极阵列的全部制造。具体包括以下步骤:15.(1)在硅基底上溅射一层厚度50nm~80nm的金属膜;16.(2)在金属膜上旋涂一层厚度为1μm~1.5μm的正性光刻胶,光刻显影后无胶的区域为微米电极点阵列图案,用于后期得到微米电极点3;17.(3)采用气液界面法在光刻胶图案表面自组装微球阵列,有序、紧密排列的微球覆盖整个支撑基底1;18.(4)采用剥离工艺去除多余微球,只在微米电极点阵列上留下微球掩膜;19.(5)通过氧等离子刻蚀缩小微球直径,再加热熔融微球,使微球与金属基底由点接触变为面接触,金属腐蚀液浸泡去掉没有微球掩蔽区域的金属膜,留下有微球掩蔽区域的金属膜,有机溶剂浸泡去除微球阵列;20.(6)利用干法刻蚀对具有纳米点金属膜的硅基底进行刻蚀,得到具有纳米柱阵列4的微电极点阵列,并将基底浸入金属腐蚀液中腐蚀掉作为干法刻蚀掩蔽层的金属膜;21.(7)在经过干法刻蚀后的硅基底上先后溅射厚度为10nm~50nm厚的绝缘层和100nm~250nm的微电极导电薄膜层;22.(8)通过甩胶、光刻、显影、湿法腐蚀金属、去胶等工艺,形成导电的微纳电极点阵列2、电化学参比电极5、电化学对电极6、电生理对电极7、备用参看电极8、引线9以及外接引脚触点10;23.(9)旋涂聚酰亚胺,在制备好导电薄膜层的基底表面覆盖绝缘层11,通过光刻暴露出微纳电极阵列2、电化学对电极6、电化学参比电极5及外接引脚触点10,保留所有引线9表面覆盖的绝缘层11;24.(10)在电化学参比电极5表面涂覆ag/agcl浆料并烘干,形成ag/agcl复合薄膜参比电极。25.进一步的,所述步骤(1)中的金属薄膜利用磁控溅射(pvd)技术制备,材料为铬、金、钛其中之一,厚度为50nm~100nm。26.进一步的,所述步骤(3)中利用气液界面法在基底上自组装微球的材料为聚苯乙烯、甲基丙烯酸环氧丙脂或聚甲基丙烯酸甲酯其中之一,直径为1000nm~1500nm,配制成质量浓度为2%w/v~2.5%w/v单分散水溶液,该溶液与乙醇溶液以体积比为3:2、1:1、2:3其中之一的比例混合,体积比是根据微球溶液溶度及微球直径进行选择的,与乙醇溶液混合的目的是使溶液的表面张力降低,以便在气液界面与水接触时形成的马兰戈尼效应使微球在气液界面处自组装。27.进一步的,所述步骤(5)中加热使微球熔化的温度为塑料玻璃化温度以上,为90℃~110℃,热板的热量经由硅基底、金属膜传到微球底部,微球与基底的初始接触为点接触,加热后微球发生相变后熔化,点接触变为面接触,面接触的形状为圆形,加热时间为5s~20s,该时间要保证下半圆底部点接触变为面接触,且上半圆还未发生相变,加热后圆面接触的直径为100nm~200nm,该值即为纳米柱阵列中柱的直径。28.进一步的,所述步骤(6)中硅基底的刻蚀采用反应离子刻蚀法,刻蚀气体为六氟化硫(sf6),射频功率为90w~110w,工作气压为2pa~4pa,气体流量为15sccm~25sccm,刻蚀深度为500nm~1000nm,该深度值即为纳米柱阵列中柱的高度。29.一种采用上述方法制备的神经信号检测跨尺度微纳电极阵列芯片,应用于神经信号高信噪比的检测,具体为:制备的电极阵列芯片经过酒精浸泡、紫外灯照射、去离子水冲洗的灭菌步骤后使用氧等离子体处理,使其表面为亲水性,以促进神经元细胞的粘附;在制备的电极阵列芯片上培养神经元细胞,待神经元细胞贴壁生长后将芯片与外接电生理检测仪器以及电化学检测仪器连接,对神经元的信号进行采集分析。30.本发明的有益效果为:31.本发明提供的神经信号检测跨尺度微纳电极阵列芯片的制备方法,可快速、大面积地在微电极位点上制备纳米柱阵列,促进细胞与电极的耦合,降低电极阻抗,提高检测的幅值、降低噪声、增加生物相容性,突破了电子束光刻和聚焦离子束刻蚀成本高、面积小、周期长的局限,为制造用于研究神经信息传递、致病机理以及药物开发的跨尺度微纳神经电极阵列提供了新思路。附图说明32.图1为本发明中神经信号检测跨尺度微纳电极阵列芯片的整体结构图。33.图2为本发明中微电极阵列的局部放大示意图。34.图3为本发明中微电极点上纳米柱阵列的局部放大示意图。35.图4a为本发明中采用气液界面法进行微球掩膜制造的装置示意图。36.图4b为本发明中微球掩膜转移到基底上的过程示意图。37.图5为本发明中神经信号检测跨尺度微纳电极阵列芯片制备方法的工艺流程图;38.图5a为溅射金属薄膜并图案化后的微电极点阵列;39.图5b为气液界面法在整个基底上自组装微球掩膜;40.图5c为剥离去除多余的微球,只在微电极点阵列上留下微球掩膜;41.图5d为氧等离子刻蚀缩小微球直径;42.图5e为加热使微球轻微熔化,使微球与金属基底由点接触变为圆面接触;43.图5f为腐蚀掉未被微球掩蔽住的金属,接着利用有机溶剂溶解去除微球掩膜;44.图5g为利用干法刻蚀具有纳米点金属掩蔽层的硅基底;45.图5h为在具有纳米柱阵列的基底上溅射绝缘层和导电金属层;46.图5i为利用甩胶、光刻、显影、湿法腐蚀金属、去胶等工艺在基底形成微电极阵列、参比电极、对电极、引线以及引脚触点的图案;47.图5j为通过光刻制备光敏型聚酰亚胺绝缘层,绝缘层覆盖到所有引线表面,暴露微电极、参比电极、对电极以引脚触点;48.图5k为在参比电极上涂覆ag/agcl浆料,形成ag/agcl复合薄膜参比电极。49.图5l为图5a-图5k的各部分示意图。50.图中:1支撑基底;2微纳电极阵列;3微米电极点;4纳米级圆柱阵列;5电化学参比电极;6电化学对电极;7电生理对电极;8备用参考电极;9引线;10外接引脚触点;11将引线与组织液绝缘的绝缘层。具体实施方式51.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,对本发明进一步详细说明。52.以下结合附图对本发明的一个具体实施方式做详细说明。53.一种神经信号检测跨尺度微纳电极阵列芯片,所述的芯片包括用于支撑电极阵列的支撑基底1、微纳电极阵列2、微米电极点3、纳米级圆柱阵列4、电化学参比电极5、电化学对电极6、电生理对电极7、备用参考电极8、引线9、外接引脚10、将引线与组织液绝缘的绝缘层11。所述的支撑基底1的中心位置设有跨尺度微纳电极阵列2,跨尺度微纳电极阵列2由多个结构相同的微纳电极组成,每个微纳电极包括一个圆形微米电极点3和设于微米电极点3上表面的纳米级圆柱阵列4,具体的:所述的多个圆形微米电极点3以矩阵形式排布于支撑基底1上表面中心,每个微米电极点3上表面分布等间距排列的纳米级圆柱阵列4。所述的跨尺度微纳电极阵列2的四周分布电化学参比电极5、电化学对电极6、电生理对电极7、备用参考电极8;所述的每个微纳电极、电化学参比电极5、电化学对电极6、电生理对电极7、备用参考电极8均通过引线9与外接引脚触点10连接,以便与外部设备连接。所述的跨尺度微纳电极阵列2、电化学参比电极5、电化学对电极6、引线9、外接引脚触点10均为导电材料,电化学参比电极5的导电层上有ag/agcl复合薄膜,所有引线9的表面覆盖绝缘层11。具体的:本发明提供的神经信号检测跨尺度微纳电极阵列芯片结构如图1所示。整个芯片由电极阵列支撑基底1、微纳电极阵列2、微米电极点3、纳米柱阵列4、电化学参比电极5、电化学对电极6、电生理对电极7、备用参考电极8、引线9、外接引脚10、将引线与组织液绝缘的绝缘层11。54.基底采用晶向为p型《100》,厚度为525μm的硅片作为支撑电极阵列的基底。硅片被切割成长为60mm、宽度为50mm的矩形。在基底表面的中心位置,分布了36个圆形跨尺度微纳电极点,构成微纳电极阵列2,如图2所示。微电极点以6×6的方阵形式排列,直径为30μm,间距为210μm。55.微球采用直径为1000nm的聚苯乙烯微球,加入水配制成质量浓度2.5%w/v单分散溶液,微球的直径值即为纳米柱阵列中纳米柱之间的间距。利用气液界面法自组装纳米微球掩膜前,将聚苯乙烯微球溶液与乙醇溶液以体积比为2:3的比例混合,使混合液的表面张力降低。图4a为将微球混合溶液沿倾斜的载玻片滴到水面,与水接触时形成的马兰戈尼效应使微球在气液界面处自组装;图4b为自组装完成后降低水面,有序且紧密排列的微球阵列被转移到电极位点图案化后的基底上,室温干燥24h使增加微球与基底的结合性。56.所述硅基底的刻蚀采用反应离子刻蚀法,刻蚀气体为六氟化硫(sf6),射频功率为100w,工作气压为2.5pa,气体流量为20sccm,刻蚀深度为1000nm,该深度值即为纳米柱阵列中柱的高度。57.微电极点上具有纳米柱阵列,图3为单个跨尺度微纳电极点的局部放大示意图,纳米柱的直径为100nm,间距为1000nm,高度为1000nm,这个尺寸可使神经细胞完全包裹在柱子上,增加与电极的耦合,电极检测神经元细胞信号时,电极和神经元细胞的接触处有一间隙,该间隙越大检测信号的幅值越低,该间隙越小,检测信号的幅值越高,纳米柱阵列可以促进细胞的在电极上的粘附,减小上述间隙,增加信号输出幅值,且增加了微电极点的表面积,降低阻抗,减小噪声,提高检测的信噪比。58.本发明的具体制备过程参考图5详述如下:59.1.在经过表面清洗的硅片上溅射厚度为50nm的钛金属薄膜层;60.2.在上述表面旋涂一层正性光刻胶az703,厚度1.5μm,85℃烘干、光刻、显影后留下的无胶覆盖的区域为微电极点阵列(图5a);61.3.将微球单分散溶液与乙醇进行超声混合,采用气液界面法在光刻胶图案表面自组装微球阵列(图5b);62.4.浸入丙酮溶液中,采用剥离工艺去除多余微球,留下具有微球掩蔽的微电极点阵列(图5c);63.5.利用氧等离子刻蚀缩小微球直径,刻蚀时间为45min,功率为100w,氧气流量为100sccm,刻蚀后微球的直径为600nm(图5d);64.6.加热熔融微球,温度为110℃,加热时间为10s,使微球与金属基底由点接触变为圆面接触,直径为100nm(图5e);65.7.1:10(h2o:hf)的氢氟酸腐蚀液浸泡去掉没有微球掩蔽区域的金属钛膜,腐蚀时间为10s,再利用有机溶剂对二甲苯溶液浸泡30min去除微球掩膜(图5f);66.8.利用反应离子干法刻蚀对具有纳米点金属掩膜的硅基底进行刻蚀,得到具有纳米柱阵列的微电极点阵列,纳米柱的直径为100nm,间距为1000nm,高度为1000nm(图5g);67.9.1:10(h2o:hf)的氢氟酸腐蚀液浸泡10s后去掉钛金属掩膜,再在具有纳米柱阵列的硅基底上先磁控溅射厚度为30nm的二氧化硅绝缘层,再溅射30nm厚的铬层增加导电层与硅基底的结合力,接着溅射200nm厚的金导电层(图5h);68.10.通过甩胶、光刻、显影、湿法腐蚀导电层金属、去胶的工艺,形成导电电极点、参比电极、对电极、引线以及外接引脚触点,引线的宽度为10μm,参比电极和对电极为面积为3000μm2的矩形(图5i);69.11.旋涂聚酰亚胺,在制备好导电薄膜层的基底表面覆盖绝缘层,通过光刻暴露出微电极阵列、对电极、参比电极及引脚触点,保留所有引线表面覆盖的绝缘层,聚酰亚胺绝缘层的厚度为200nm(图5j);70.12.在参比电极表面涂覆ag/agcl浆料并烘干,形成ag/agcl复合薄膜参比电极,薄膜的厚度为200nm(图5k)。71.以上实施例只是为了起到说明的目的,并非对本发明的限制,在上述说明的基础上,可以对本发明作许多改进和改变,所作改进和改变,及选用其它功能材料等方法均应在本发明权利要求保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123914.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

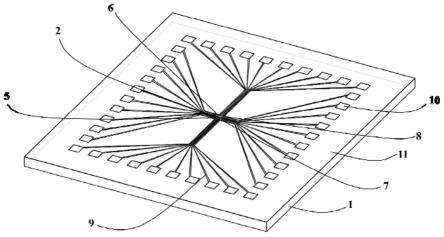

返回列表