一种MEMS空腔的制备方法与流程

- 国知局

- 2024-07-27 12:52:52

一种mems空腔的制备方法技术领域1.本发明涉及半导体制造技术领域,尤其涉及一种mems空腔的制备方法。背景技术:2.在半导体领域中,申请号为cn201410276142的发明专利公开了一种mems压力传感器的制造方法和电子装置,其中制造方法包括在压力传感膜上与拟形成的压力沟槽相对应的位置形成蚀刻停止组件的步骤以及去除蚀刻停止组件的步骤,因此可以避免在对覆盖层进行刻蚀以形成压力沟槽的过程中对压力传感膜造成不当刻蚀,并且可以防止覆盖层以及压力传感膜发生形变,因而可以提高mems压力传感器的可靠性和敏感度,避免压力传感器漂移。3.其中mems空腔一般都是使用硅、二氧化硅或者无定型碳作为牺牲层。然而,通过干法刻蚀释放来形成空腔,对器件结构会有一定损伤。技术实现要素:4.为了解决上述问题,本发明提出一种mems空腔的制备方法,在形成锗图形后,沉积二氧化硅或氮化硅等支撑层,通过光刻和刻蚀打开释放孔,然后强酸湿法去除锗形成空腔。这样不会损伤器件结构,而且可以使用工艺线上现有设备,降低成本,同时扩展现有工艺能力。5.本发明采用的技术方案如下:6.一种mems空腔的制备方法,包括以下步骤:7.s1.在衬底上沉积介质层埋层,再在所述埋层上沉积锗,并形成图形化的光阻掩模;8.s2.通过第一气体刻蚀所述光阻掩模和锗形成锗图形;9.s3.在所述锗图形上沉积支撑层,并通过光刻和第二气体刻蚀形成释放孔;10.s4.基于所述支撑层的释放孔,通过强酸腐蚀液以湿法去除所述锗图形,从而形成mems空腔。11.进一步地,所述埋层包括与cmos兼容的介质层。12.进一步地,所述与cmos兼容的介质层包括二氧化硅、氮化硅或氮氧化硅。13.进一步地,在所述埋层上沉积的锗包括非晶态锗或多晶态锗。14.进一步地,步骤s1中,若不需要埋层,则直接在衬底上外延生长锗,并形成图形化的光阻掩模。15.进一步地,所述第一气体包括氯气、溴化氢、六氟化硫、氧气和氮气。16.进一步地,所述第二气体包括碳氟类气体、氩气和氧气。17.进一步地,所述碳氟类气体包括cf4、chf3、c4f6、c4f8或c5f8。18.进一步地,所述支撑层包括二氧化硅或氮化硅。19.进一步地,所述强酸腐蚀液包括硫酸或硝酸。20.本发明的有益效果在于:21.本发明通过湿法腐蚀锗,形成空腔结构,同时不会损伤器件结构,可以使用工艺线上现有设备,不须采购新设备新材料,降低了成本,同时扩展现有工艺能力。附图说明22.图1是本发明实施例的mems空腔的制备方法流程图。23.图2是本发明实施例的步骤s1示意图。24.图3是本发明实施例的步骤s2示意图。25.图4是本发明实施例的步骤s3示意图。26.图5是本发明实施例的步骤s4示意图。具体实施方式27.为了对本发明的技术特征、目的和效果有更加清楚的理解,现说明本发明的具体实施方式。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。28.由于mems空腔一般都是使用硅、二氧化硅或者无定型碳作为牺牲层,而通过干法刻蚀释放来形成空腔,对器件结构会有一定损伤。29.考虑到锗易溶于加热的强酸,因此形成锗的结构后,可以通过强酸湿法腐蚀来释放锗牺牲层,形成空腔。故本实施例提供了一种mems空腔的制备方法,如图1所示,包括以下步骤:30.s1.如图2所示,在衬底上沉积介质层埋层,再在埋层上沉积锗,并形成图形化的光阻掩模。其中,埋层可以是二氧化硅、氮化硅或氮氧化硅等与cmos兼容的介质层,在埋层上沉积的锗可以是非晶态或多晶态。31.优选地,若不需要埋层,则可直接在衬底上外延生长锗,并形成图形化的光阻掩模。32.s2.如图3所示,通过第一气体刻蚀光阻掩模和锗形成锗图形。优选地,第一气体可以是氯气、溴化氢、六氟化硫、氧气和氮气的混合气体。33.s3.如图4所示,在锗图形上沉积支撑层,并通过光刻和第二气体刻蚀形成释放孔。其中支撑层可以是二氧化硅或氮化硅。优选地,第二气体可以是碳氟类气体、氩气和氧气的混合气体,碳氟类气体可以是cf4、chf3、c4f6、c4f8或c5f8。34.s4.如图5所示,基于支撑层的释放孔,通过强酸腐蚀液以湿法去除锗图形,从而形成mems空腔。其中,强酸腐蚀液可以是硫酸或硝酸,而硫酸不会腐蚀二氧化硅、氮化硅等介质层和支撑层,因此最优方案是采用硫酸作为腐蚀液。35.优选地,步骤s2中干法刻蚀的工艺条件为:压力5-50mt,功率300-1000w,偏置电压50-350v,刻蚀气体为氯气5-50sccm(标况毫升每分)、溴化氢30-250sccm、六氟化硫3-30sccm、氧气3-30sccm、氮气5-50sccm。36.优选地,步骤s4中通过强酸腐蚀液以湿法去除锗图形可采用spm工艺,其工艺条件为:采用硫酸与双氧水且比例为2:1~6:1,温度为50-140度,时间随锗的厚度和腐蚀速率而定。更为优选地,硫酸与双氧水的比例为3:1,温度为125度。37.以上所述仅是本发明的优选实施方式,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。技术特征:1.一种mems空腔的制备方法,其特征在于,包括以下步骤:s1.在衬底上沉积介质层埋层,再在所述埋层上沉积锗,并形成图形化的光阻掩模;s2.通过第一气体刻蚀所述光阻掩模和锗形成锗图形;s3.在所述锗图形上沉积支撑层,并通过光刻和第二气体刻蚀形成释放孔;s4.基于所述支撑层的释放孔,通过强酸腐蚀液以湿法去除所述锗图形,从而形成mems空腔。2.根据权利要求1所述的mems空腔的制备方法,其特征在于,所述埋层包括与cmos兼容的介质层。3.根据权利要求2所述的mems空腔的制备方法,其特征在于,所述与cmos兼容的介质层包括二氧化硅、氮化硅或氮氧化硅。4.根据权利要求1所述的mems空腔的制备方法,其特征在于,在所述埋层上沉积的锗包括非晶态锗或多晶态锗。5.根据权利要求1所述的mems空腔的制备方法,其特征在于,步骤s1中,若不需要埋层,则直接在衬底上外延生长锗,并形成图形化的光阻掩模。6.根据权利要求1所述的mems空腔的制备方法,其特征在于,所述第一气体包括氯气、溴化氢、六氟化硫、氧气和氮气。7.根据权利要求1所述的mems空腔的制备方法,其特征在于,所述第二气体包括碳氟类气体、氩气和氧气。8.根据权利要求7所述的mems空腔的制备方法,其特征在于,所述碳氟类气体包括cf4、chf3、c4f6、c4f8或c5f8。9.根据权利要求1-8任一项所述的mems空腔的制备方法,其特征在于,所述支撑层包括二氧化硅或氮化硅。10.根据权利要求1-8任一项所述的mems空腔的制备方法,其特征在于,所述强酸腐蚀液包括硫酸或硝酸。技术总结本发明公开了一种MEMS空腔的制备方法,包括以下步骤:S1.在衬底上沉积介质层埋层,再在所述埋层上沉积锗,并形成图形化的光阻掩模;S2.通过第一气体刻蚀所述光阻掩模和锗形成锗图形;S3.在所述锗图形上沉积支撑层,并通过光刻和第二气体刻蚀形成释放孔;S4.基于所述支撑层的释放孔,通过强酸腐蚀液以湿法去除所述锗图形,从而形成MEMS空腔。本发明通过湿法腐蚀锗形成空腔结构,不会损伤器件结构,可以使用工艺线上现有设备,不须采购新设备新材料,降低了成本,同时扩展现有工艺能力。同时扩展现有工艺能力。同时扩展现有工艺能力。技术研发人员:王百钱 杨荣 余明斌受保护的技术使用者:上海铭锟半导体有限公司技术研发日:2022.12.27技术公布日:2023/3/28

本文地址:https://www.jishuxx.com/zhuanli/20240726/123916.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

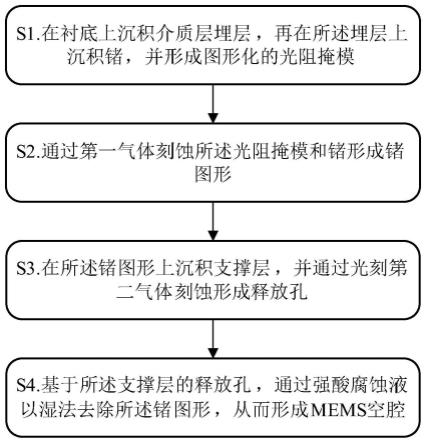

上一篇

纳米探针的修复方法与流程

下一篇

返回列表