一种抗干扰的MEMS压力传感器芯片及其制备方法与流程

- 国知局

- 2024-07-27 12:53:53

本发明属于敏感元件与传感器,具体涉及一种抗干扰的mems压力传感器芯片及其制备方法。

背景技术:

1、压力传感器是一种能够将外界压力载荷转换为电信号的装置,根据其结构和工作原理,可以细分为mems压力传感器、陶瓷压力传感器、玻璃微熔压力传感器、溅射薄膜压力传感器、注油芯体压力传感器等。

2、其中,mems压力传感器是基于微机电系统工艺制备得到的,而mems技术,是一种在硅集成电路(ic)基础上发展而来的技术,可以兼容部分ic工艺的优点。因此,mems压力传感器具有小型化、批量化、低成本等优势,被广泛应用于工业控制、航空航天、汽车船舶等领域。

3、常规mems压力传感器芯片,在实际使用过程中,会受到外界环境,如封装、水汽、介质等的影响,而出现输出信号不稳定的现象。具体表现形式包括:上电漂移,即上电后1分钟内存在输出尖峰、信号不稳定等现象;长期零位输出漂移,即传感器零位输出信号会随着时间单方向大幅度变化等。

4、为了解决这些问题,专利号为us5231301a,名称为:具有压敏电阻和改进静电结构的半导体传感器的美国专利,提出了一种方案:在mems芯片隔膜上方引入金属铬,形成铬硅合金,作为电荷掩蔽层,同时通过n型掺杂,将硅基体、电源正极、掩蔽层相连接,使得压敏电阻周边等电势,从而保证压敏电阻在工作时不受外界环境的影响。

5、不过,这种方案同样具备缺陷:一方面,该方案需要在mems芯片应变区域上方新增金属层,会额外引入内应力,因此需要同时优化金属层、介质层的厚度,以规避内应力的影响,工艺难度大,需要较长的时间来调整工艺;另一方面,该方案额外增加了一个需要与电源正连接的输入/输出端子,这会增加芯片的复杂度,降低芯片的通用性。

技术实现思路

1、鉴于现有技术中存在上述问题,本发明的目的是提供一种抗干扰的mems压力传感器芯片及其制备方法,能够提高芯片的抗干扰性能,便于控制刻蚀深度,具有良好的隔膜厚度可控性,且能够减小因介质层造成的内应力,降低工艺难度。

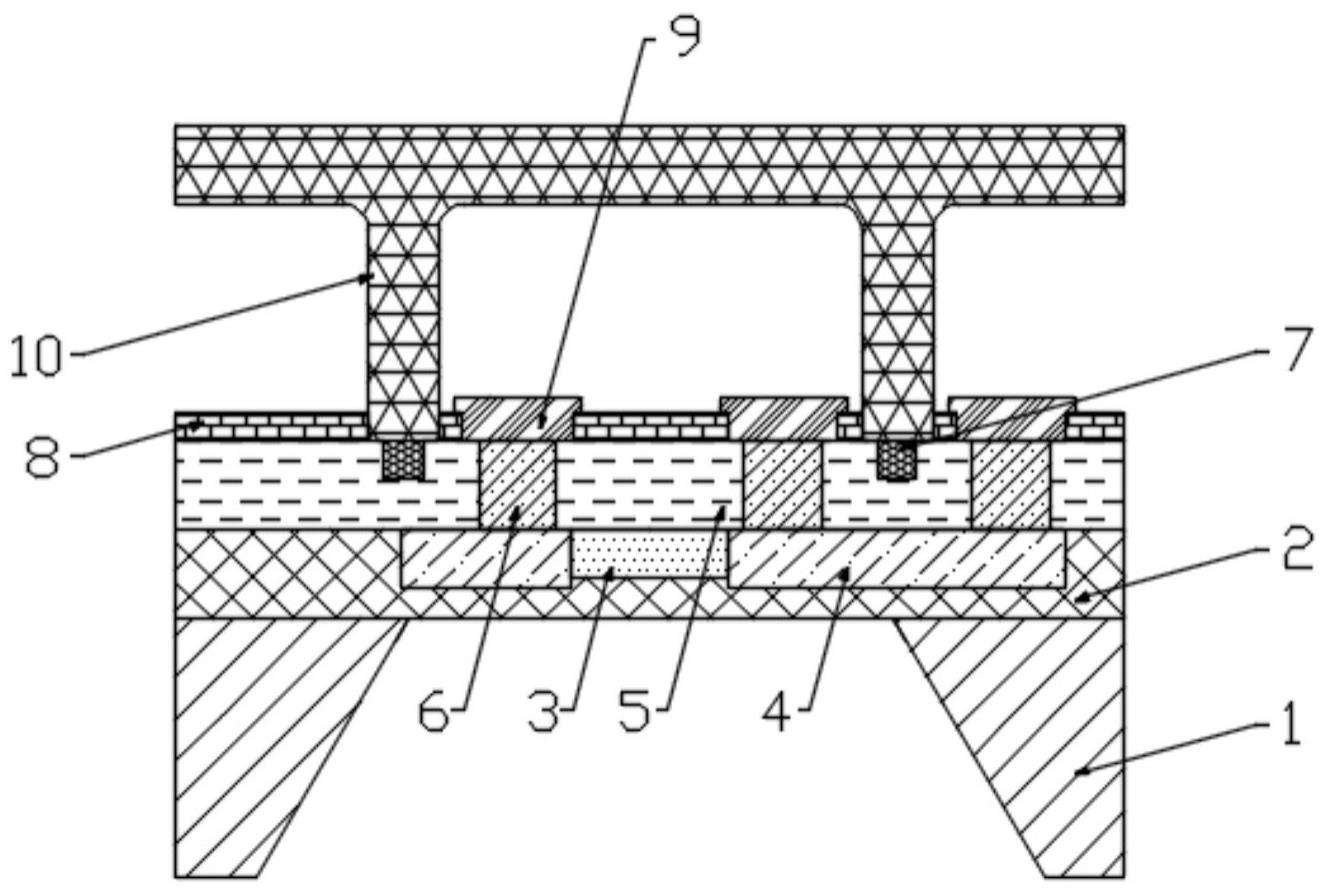

2、一种抗干扰的mems压力传感器芯片,包括p型基体和压敏电阻,还包括:

3、n型层,位于p型基体的上方,所述压敏电阻包埋于所述n型层中;

4、第一重掺杂区,注入于所述n型层内,用于将压敏电阻与第二重掺杂区连接;

5、n型外延层,位于n型层的上方,用于包埋所述压敏电阻,使压敏电阻周围的电势相等;

6、第二重掺杂区,位于所述n型外延层的内部;

7、n+层,位于所述n型外延层的内部;

8、介质层,位于所述n型外延层的上方,用于保护n型外延层、第二重掺杂区;

9、金属层,位于所述介质层内,与所述n型外延层、第二重掺杂区连接,所述金属层用于在外部形成信号输入端和信号输出端;

10、带有空腔的玻璃层,嵌入所述介质层中,与所述n+层连接,用于实现阳极键合。

11、所述p型基体的电阻率为1-20ω·cm,晶面为(100),厚度范围为200-1000μm。

12、所述n型层的电阻率为1-20ω·cm,所述n型层掺杂有磷离子,掺杂深度范围为5-20μm。

13、所述第一重掺杂区掺杂有硼离子。

14、所述n型外延层、n+层均掺杂有磷离子,所述n型外延层的厚度为1-10μm。

15、所述第二重掺杂区掺杂有硼离子,掺杂深度大于所述n型外延层厚度至少3μm。

16、所述介质层的材料为氧化硅,厚度为100-1000nm。

17、本发明的另一个目的在于,提出一种抗干扰的mems压力传感器芯片的制备方法,具体包括如下步骤:

18、步骤1、在p型基体上通过离子注入法掺杂磷离子以形成n型层,掺杂类型为轻掺杂,电阻率为1-20ω·cm,掺杂深度为5-20μm,具体包括掩膜层制备、高能离子注入、热退火、掩膜层去除工序;

19、步骤2、在n型层内通过离子注入法掺杂硼离子形成第一重掺杂区并将压敏电阻包埋于n型层、第一重掺杂区中;其中,第一重掺杂区的形成过程包括轻掺杂过程和重掺杂过程,所述轻掺杂过程为p-型掺杂,掺杂深度为0.5-2μm,方阻范围为100-1000ω/□:所述重掺杂过程为p+型掺杂,掺杂厚度为0.5-2μm,方阻范围为10-100ω/□:

20、步骤3、将n型层外延形成n型外延层,外延过程中通过轻掺杂方式掺杂磷离子,其中,n型外延层的厚度为1-10μm;

21、步骤4、通过p+型掺杂方式在n型外延层中掺杂硼离子以形成第二重掺杂区,其中,掺杂类型为重掺杂,掺杂厚度大于步骤三中n型外延层的厚度至少3μm,方阻范围为10-100ω/□;

22、步骤5、在n型外延层中通过离子注入法掺杂磷离子形成n+层,掺杂类型为重掺杂;

23、步骤6、在n型外延层、第二重掺杂区、n+层上方通过热氧化物法制备介质层,其中,介质层的材料为氧化硅,介质层的厚度为100-1000nm;

24、步骤7、在介质层上通过干法刻蚀制备第一引线孔将介质层打通;

25、步骤8、在介质层上通过物理气相沉积制备金属层;

26、步骤9、通过湿法腐蚀的方式进行背腔刻蚀;

27、步骤10、在介质层上通过干法刻蚀制备第二引线孔将介质层打通;

28、步骤11、通过阳极键合的方法将玻璃层与经过步骤10处理后的芯片键合,其中,阳极键合施加外部偏压为200-1000v、温度为200-400℃;

29、步骤12、通过激光划片或机械划片将对玻璃层进行切割,使作为信号输入端、信号输出端的金属层露出。

30、本发明的有益效果是:该抗干扰的mems压力传感器芯片及其制备方法,将压敏电阻包埋于上下均为等电势的n型硅材料,保证了压敏电阻处于外界电荷屏蔽区域,从而具有良好的抗干扰性能,且由于压敏电阻采用包埋结构,位于芯片顶部的介质层厚度可设置得非常薄,且不需要额外沉积电荷掩蔽层进行保护,从而能够显著减小因介质层、电荷掩蔽层等造成的内应力,降低工艺难度;此外,可通过控制离子注入的深度控制刻蚀深度,防止刻蚀不足或过度刻蚀的情况发生,具有良好的隔膜厚度可控性,能够有效提高产品的一致性;另外,通过在芯片表面键合玻璃层作为密封,可以避免该芯片在应用过程中受到外界环境侵蚀,能够保证该传感器芯片的长期环境稳定性。

技术特征:1.一种抗干扰的mems压力传感器芯片,包括p型基体(1)和压敏电阻(3),其特征在于,还包括:

2.根据权利要求1所述的抗干扰的mems压力传感器芯片,其特征在于,所述p型基体(1)的电阻率为1-20ω·cm,晶面为(100),厚度范围为200-1000μm。

3.根据权利要求1所述的抗干扰的mems压力传感器芯片,其特征在于,所述n型层(2)的电阻率为1-20ω·cm,所述n型层(2)掺杂有磷离子,掺杂深度范围为5-20μm。

4.根据权利要求1所述的抗干扰的mems压力传感器芯片,其特征在于,所述第一重掺杂区(4)掺杂有硼离子。

5.根据权利要求1所述的抗干扰的mems压力传感器芯片,其特征在于,所述n型外延层(5)、n+层(7)均掺杂有磷离子,所述n型外延层(5)的厚度为1-10μm。

6.根据权利要求1所述的抗干扰的mems压力传感器芯片,其特征在于,所述第二重掺杂区(6)掺杂有硼离子,掺杂深度大于所述n型外延层(5)厚度至少3μm。

7.根据权利要求1所述的抗干扰的mems压力传感器芯片,其特征在于,所述介质层(8)的材料为氧化硅。

8.一种制备如权利要求1-7中任一项所述的抗干扰的mems压力传感器芯片的方法,其特征在于,具体包括如下步骤:

技术总结本发明提供一种抗干扰的MEMS压力传感器芯片及其制备方法,应用于敏感元件与传感器技术领域,包括P型基体和压敏电阻、N型层、第一重掺杂区、N型外延层、第二重掺杂区、N+层、介质层、金属层和玻璃层,N型层位于P型基体的上方,压敏电阻包埋于N型层中;第一重掺杂区注入于N型层内;N型外延层与N型层连接;第二重掺杂区位于N型外延层的内部;N+层位于N型外延层的内部;介质层位于N型外延层的上方;金属层位于介质层内,与N型外延层、第二重掺杂区连接;玻璃层,嵌入介质层中,与N+层连接。能够提高芯片的抗干扰性能,能够控制刻蚀深度,具有良好的隔膜厚度可控性,且能够减小因介质层造成的内应力,降低工艺难度。技术研发人员:刘晓宇,毕勤,宋琦琪受保护的技术使用者:无锡胜脉电子有限公司技术研发日:技术公布日:2024/1/12本文地址:https://www.jishuxx.com/zhuanli/20240726/124020.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表