晶圆及其在喷墨器件中的应用和制备方法与流程

- 国知局

- 2024-07-27 12:53:54

本发明涉及一种晶圆及其在喷墨器件中的应用和制备方法。

背景技术:

1、喷墨打印芯片需要有一个或多个进墨通道(slot)。传统制备slot的方法包括:干法刻蚀、湿法刻蚀和喷砂等。其中,干法刻蚀的成本较高,湿法刻蚀会造成单张晶圆(wafer)上的有效晶片(die)数量降低而使成本上升,喷砂会造成边缘粗糙、器件性能不可靠。

技术实现思路

1、为了克服现有技术中单位晶圆上有效晶片数量较低、边缘粗糙而造成的器件性能不可靠的问题,而提供了晶圆及其在喷墨器件中的应用和制备方法。本发明晶圆的通道的边缘形貌整齐,器件性能稳定,也可降低成本。

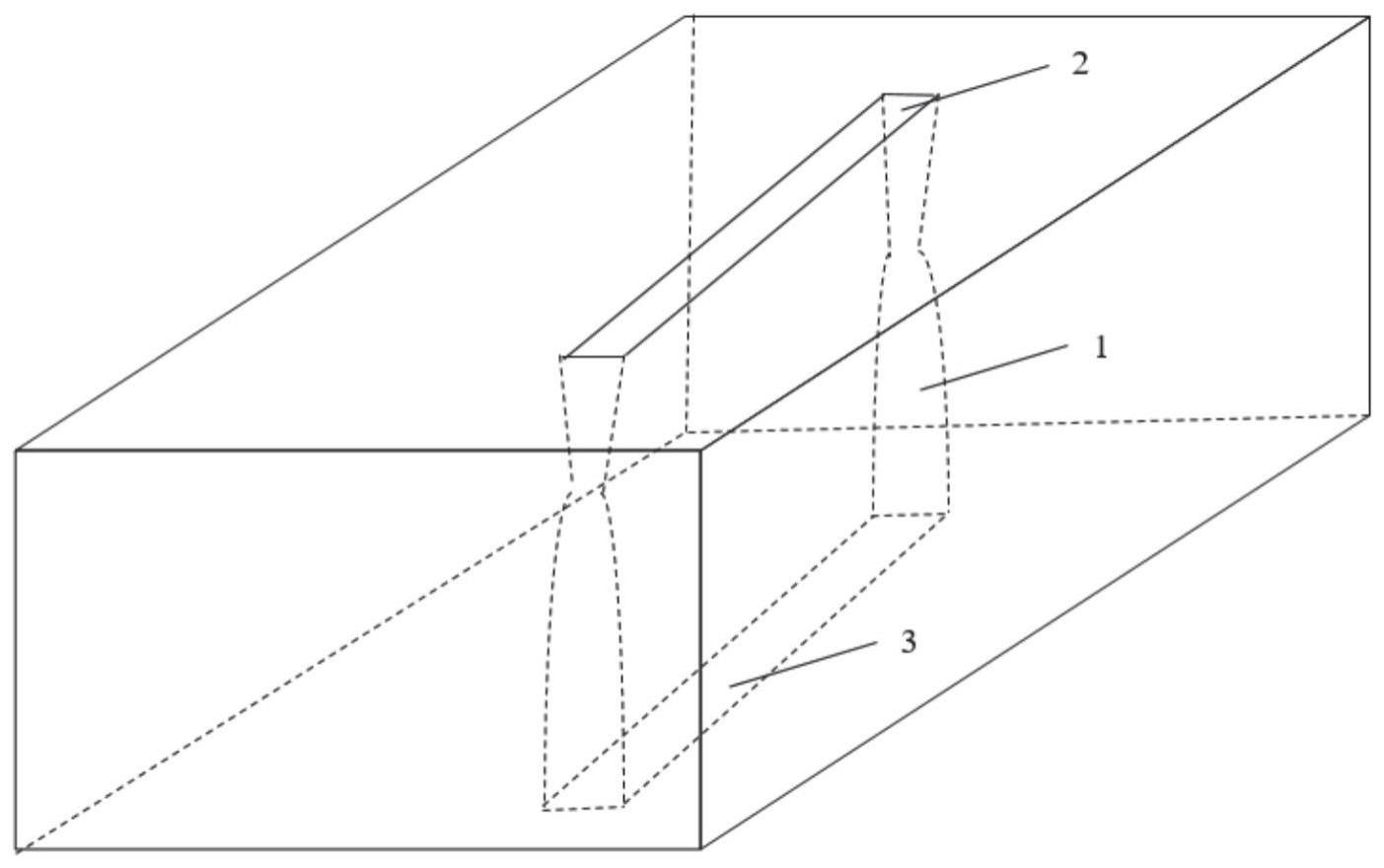

2、本发明提供了一种晶圆,所述晶圆的表面设有一贯穿通道;

3、所述贯穿通道从所述晶圆的第一表面贯通至所述晶圆的第二表面,且沿所述晶圆的厚度方向设有第一通道和第二通道;其中,

4、所述第一通道的横截面为矩形或梯形;

5、自所述第一通道至所述第二表面,所述第二通道的横截面为等宽或由窄变宽的形状。

6、本发明中,较佳地,所述梯形的下底边设于所述晶圆的第一表面上。

7、其中,较佳地,所述梯形的腰与所述第一表面的夹角为4070°,更佳地为54.74°。在该特定的夹角范围内或是特定的夹角,才能以湿法工艺形成该第一通道。

8、本发明中,较佳地,所述第二通道的横截面呈抛物线状或方形状。

9、其中,较佳地,所述抛物线状的下宽度为500μm,所述抛物线状的下宽度可根据不同的器件要求和不同喷砂工艺的特性而调整,无特别限制。

10、本发明中,较佳地,所述贯穿通道沿所述晶圆的厚度方向还包括一过渡区,所述过渡区位于所述第一通道和所述第二通道之间。该过渡区为两种工艺的交界区域,其形状难以控制。

11、本发明中,较佳地,所述晶圆包括2寸晶圆、4寸晶圆、6寸晶圆、8寸晶圆和12寸晶圆中的一种或多种。

12、其中,较佳地,当晶圆为2寸晶圆时,所述贯穿通道的高度a为275μm。

13、其中,较佳地,当晶圆为4寸晶圆时,所述贯穿通道的高度a为525μm。

14、其中,较佳地,当晶圆为6寸晶圆时,所述贯穿通道的高度a为675μm。

15、其中,较佳地,当晶圆为8寸晶圆时,所述贯穿通道的高度a为725μm。

16、其中,较佳地,当晶圆为12寸晶圆时,所述贯穿通道的高度a为775μm。

17、本发明中,较佳地,在所述晶圆的厚度方向上,所述第一通道的高度记为a1,所述小于所述第二通道的高度记为a2;所述a1小于a2。

18、其中,较佳地,当晶圆为6寸晶圆时,所述a1小于150μm,但不为0。

19、其中,较佳地,当晶圆为6寸晶圆时,所述a2为525~675μm,但不为525μm或675μm。

20、本发明中,所述晶圆为本领域常规晶圆,呈薄片状,例如单晶硅片。由于单晶硅片是各向异性的,即每个方向上的性质不同,本领域技术人员知晓沿(100)晶向贯穿所述晶圆,即所述贯穿通道沿(100)晶向贯穿晶圆片。

21、本发明中,较佳地,所述贯穿通道沿所述晶圆表面的长度为0.33英寸或0.5英寸。所述贯穿通道的宽度按照本领域常规需求,无特别限制。

22、本发明中,较佳地,所述矩形的宽度一般为100μm-500μm。

23、本发明中,所述第二通道的最小宽度d一般大于50μm,所述第二通道的最小宽度d为沿厚度方向与轴线平行的侧壁之间的有效尺寸。

24、本发明还提供了一种如上所述的晶圆在喷墨器件中的应用。

25、本发明还提供了一种晶圆的制备方法,其采用如上所述的晶圆,且包括如下步骤:

26、s1、采用湿法或干法从所述第一表面向所述晶圆的内部开槽,得到所述第一通道;

27、s2、采用喷砂法或激光法从所述第二表面向所述晶圆的内部开槽,得到所述第二通道;

28、其中,步骤s1和s2不分先后,所述第一通道和所述第二通道并联贯通形成所述贯穿通道;所述的第一通道和所述第二通道轴线形成的平面垂直于晶圆的第一表面与第二表面。

29、本发明中,所述晶圆的厚度是均匀的,且上下表面相互平行。只有在晶圆非常均匀的区域才能进行开槽。

30、本发明中,较佳地,所述晶圆的制备方法包括如下步骤:s1、采用湿法或干法从所述第一表面向所述晶圆的内部开槽,得到所述第一通道;s2、采用喷砂从所述第二表面开槽直至与所述第一通道并联贯通,得到所述第二通道。

31、本发明中,较佳地,所述晶圆的制备方法包括如下步骤:s1、采用激光法从所述第二表面向所述晶圆的内部开槽,得到所述第二通道;s2、采用湿法或干法从所述第一表面开槽直至与所述第二通道并联贯通,得到所述第一通道。

32、本发明中,本领域技术人员知晓采用喷砂工艺得到的通道的侧壁为凹凸不平或呈锯齿状。由喷砂工艺得到的通道的最小宽度d为沿厚度方向与轴线平行的侧壁之间的有效尺寸。

33、本发明中,在所述晶圆的第一表面(正面)使用湿法/干法可以得到边缘整齐的v型槽或者方槽,再在所述晶圆的第二表面(反面)使用喷砂/激光的方式,廉价的开出一个深槽,并与正面的槽一起贯穿整个晶圆。

34、本发明对晶圆设计了正反两面不同的通道,对形貌要求严格的区域使用湿法将通道刻蚀为形貌均匀且有特定角度的形状,对形貌控制要求不严格的区域使用喷砂,利用其加工速率快的优势。

35、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

36、本发明所用试剂和原料均市售可得。

37、本发明的积极进步效果在于:

38、1.本申请晶圆的通道边缘形貌整齐,器件性能稳定,也可降低成本,且工艺简单。

39、2.相比于单独使用以深硅法作为干法得到的晶圆,本申请的晶圆能达到与之相同的效果,并且工艺成本廉价。

40、3.相比于单独使用喷砂工艺得到的两侧不光滑(如锯齿般),甚至导致严重的崩边,而使得性能下降的晶圆,本申请制备方法的喷射频率和喷孔之间的一致性(墨滴速度和体积)的性能提高;

41、4.相比于由单独使用湿法工艺得到的尺寸较大的芯片,本申请晶圆的有效晶片数量较高,提高近一倍;

42、5.单独使用激光的工艺,由于温度过高,会破坏晶圆正面的电路。

技术特征:1.晶圆,其特征在于,所述晶圆的表面设有一贯穿通道;

2.如权利要求1所述的晶圆,其特征在于,所述梯形的下底边设于所述晶圆的第一表面上。

3.如权利要求2所述的晶圆,其特征在于,所述梯形的腰与所述第一表面的夹角为40~70°,较佳地为54.74°。

4.如权利要求1所述的晶圆,其特征在于,所述第二通道的横截面呈抛物线状或方形状;较佳地,所述抛物线状的下宽度为500μm;

5.如权利要求1所述的晶圆,其特征在于,所述晶圆包括2寸晶圆、4寸晶圆、6寸晶圆、8寸晶圆和12寸晶圆中的一种或多种;

6.如权利要求5所述的晶圆,其特征在于,在所述晶圆的厚度方向上,所述第一通道的高度记为a1,所述第二通道的高度记为a2;a1小于a2;其中,

7.如权利要求1所述的晶圆,其特征在于,所述晶圆为单晶硅片;

8.一种如权利要求1~7任一项所述的晶圆在喷墨器件中的应用。

9.一种晶圆的制备方法,其特征在于,其采用如权利要求1~7任一项所述的晶圆,且包括如下步骤:

10.如权利要求9所述的晶圆的制备方法,其特征在于,其为方案一或方案二;

技术总结本发明公开了晶圆及其在喷墨器件中的应用和制备方法。晶圆的表面设有一贯穿通道;贯穿通道从晶圆的第一表面贯通至晶圆的第二表面,且沿晶圆的厚度方向设有第一通道和第二通道;其中,第一通道的横截面为矩形或梯形;自第一通道至所述第二表面,第二通道的横截面为等宽或由窄变宽的形状。本发明晶圆的通道的边缘形貌整齐,器件性能稳定,也可降低成本。技术研发人员:王文浩受保护的技术使用者:苏州众行汇创科技有限公司技术研发日:技术公布日:2024/1/12本文地址:https://www.jishuxx.com/zhuanli/20240726/124026.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表