一种高温硅压力传感器的点胶装配方法与流程

- 国知局

- 2024-07-27 12:54:35

本发明属于微观领域的超精密操作,应用于高温硅压力传感器中压力芯片与固定管座的高精度装配,具体涉及双显微视觉系统相机标定、压力芯片点胶孔与固定管座金属引脚特征识别以及高精度对准装配策略。

背景技术:

1、高温硅压力传感器(以下均简称为传感器)是智能感知系统的关键核心器件之一,其在航空航天、能源采集和工业监控、汽车科技、地震监测等方面对加速度传感器精度有很高要求的高精尖领域都有着十分重要的应用价值,己成为微传感器的一个重要发展方向。

2、其主要利用单晶硅材料的电阻率在受到压力或拉力时将会规律性变化的特性以及惠斯通电桥原理来实现对外界压力的测量。其测压原理如图1所示,在压力芯片制作过程中,通过湿法腐蚀工艺得到一层可感知微小压力变化的敏感膜片。在敏感膜片上刻蚀有4个由单晶硅材料制成的压敏电阻,4个压敏电阻分布在敏感膜片上的应力集中区域且通过金属引脚组成了惠斯通电桥结构。在敏感膜片未受压力或拉力的情况下,4个压敏电阻阻值相等且惠斯通电桥处于平衡状态,图中vout-引脚与vout+引脚间的电势差为0。当敏感膜片受到一定大小和方向的压力或拉力时,压敏电阻的阻值将会发生变化且不同方向的压敏电阻阻值变化不一,此时惠斯通电桥处于失衡状态,图中vout-引脚与vout+引脚间将会输出一定大小的电动势,通过对输出电动势大小的测量即可测出外界压力的大小。

3、目前,基于绝缘体上硅技术(soi)研制的mems高温硅压力传感器采用了sio2绝缘层来隔离硅基底与传感器芯片的测压电路,可以有效解决传统扩散硅式压力传感器采用的p-n结隔离方式在高温环境反向漏电从而导致传感器失效的问题,极大提升了压力传感器的耐高温性能。然而,随着工作温度的提高和soi技术的日趋成熟,制约传感器耐高温性能的主要因素己经逐渐变为其采用的封装工艺。针对该传感器,初步拟定采用了无引线封装工艺,其可缩小传感器体积并避免隔离硅油闪点对传感器动态响应能力和耐高温性能的影响。在无引线封装过程中,业内对压力芯片和固定管座仍普遍采取手动或半自动点胶装配方式,该方式装配误差大,易导致装配过程中纳米银浆溢出并固化产生胶应力对传感器测压精度造成影响。所以,研发一种针对高温硅压力传感器压力芯片与固定管座的点胶装配方式,对于我国高精尖领域具有十分重要的价值和必要性。

技术实现思路

1、本发明的目的是:提供一种高温硅压力传感器装配中视觉定位、压力芯片点胶孔与固定管座金属引脚高精度识别和对准装配方法,用以解决手工装配过程中精度差、效率低的问题。本发明的目的是通过以下技术方案实现的。

2、一种高温硅压力传感器的点胶装配方法,包括:

3、使用标定板标定相机坐标系与世界坐标系间的第一映射关系,双显微视觉系统中上、下相机坐标系间的第二映射关系,创建压力芯片上点胶孔的模板库;

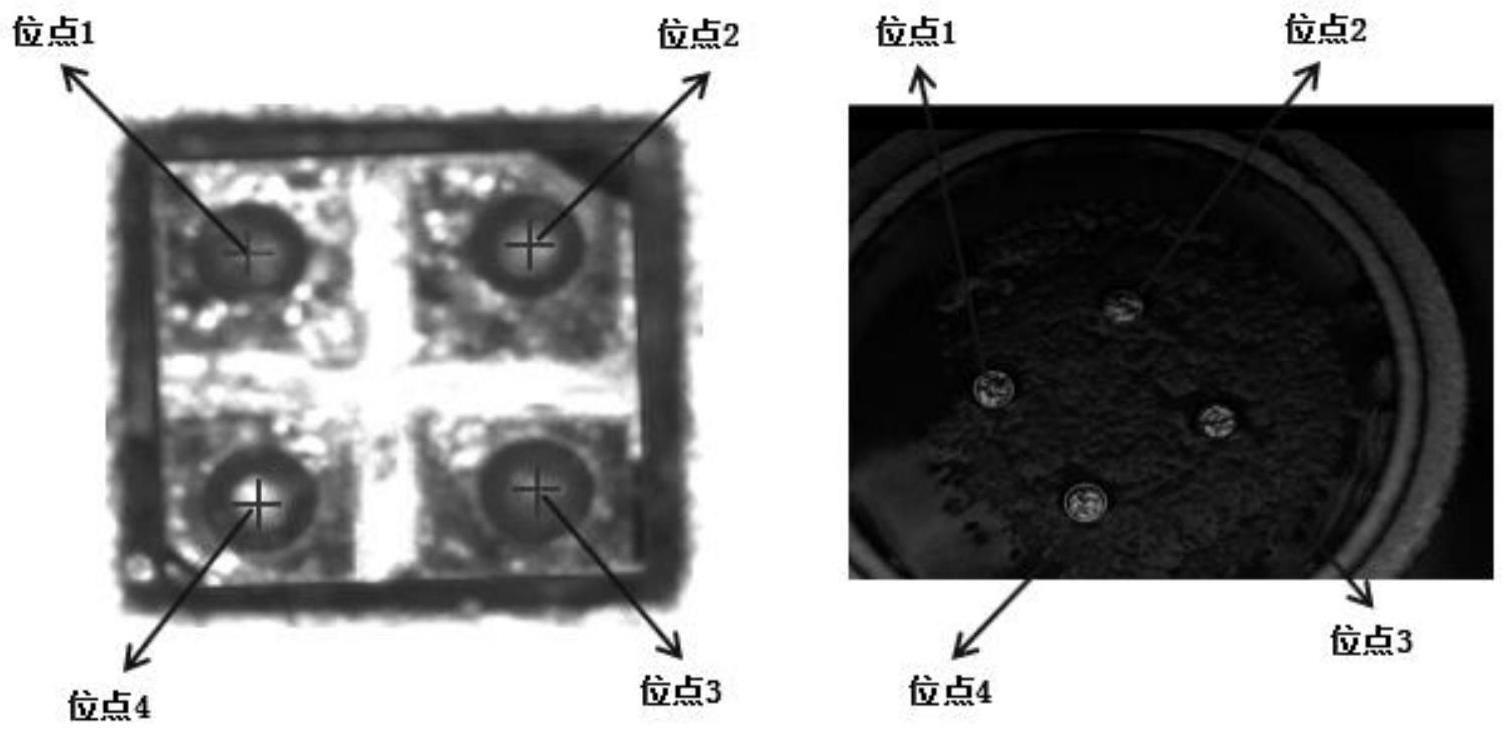

4、将一压力芯片放置在所述标定板的底部,上相机获取所述压力芯片的图像并提取压力芯片中四个装配位点的像素坐标,通过第一映射关系计算出对应压力芯片中四个装配位点的世界坐标;

5、根据压力芯片中四个装配位点的世界坐标,向各装配位点对应的点胶孔中点入纳米银浆;

6、气动夹持器携带固定管座运动至下相机正上方,获取固定管座的图像并提取固定管座四个装配位点的像素坐标,通过第二映射关系,计算出固定管座的四个装配位点对应在上相机坐标系中的像素坐标,从而计算出固定管座四个装配位点对应的世界坐标;

7、对压力芯片的四个装配位点和固定管座的四个装配位点进行对准装配,通过高温烧结,将压力芯片和固定管座联结。

8、进一步地,所述标定板为平面标定板,标定板上为27×27阵列、直径为0.25mm的标定点,标定板外形尺寸为150×150mm,厚度为0.5mm,标定点加工精度为1μm,共线精度1μm。

9、进一步地,所述平面标定板为菲林片材质,厚度小于上下相机景深重叠厚度。

10、进一步地,所述标定包括角度标定和距离标定。

11、进一步地,所述角度标定过程如下:

12、对上下相机采集的标定点图像进行处理,提取圆心坐标,设上相机像素坐标系中三个圆点中心的像素坐标依次为(x1,y1),(x2,y2),(x3,y3),下相机中圆心坐标为(x4,y4),(x5,y5),(x6,y6);首先计算点的横坐标与纵坐标均值和

13、

14、参数n代表的是选取的每组标定点的个数,x1、y1、x2、y2、x3、y3均对应于上面的坐标(x1,y1),(x2,y2),(x3,y3),为同一点分别在上、下相机像素坐标系中的坐标;

15、再计算系数lxx、lyy、lxy:

16、

17、则回归直线的斜率:

18、同理可求出下相机中圆心点所共线的直线斜率k2;则上机像素坐标系与下相机像素坐标系的旋转角度等于:

19、

20、进一步地,所述距离标定过程如下:

21、标定板上的两测量组之间的像素距离d如式(6):

22、d=d/kp (6)

23、式中d为两测量组之间的实际物理距离,kp为相机像素比例系数;上相机、下相机像素坐标系下圆心点坐标由几何关系建立公式(7),进而推导出a、b的解析表达式如式(8):

24、

25、

26、a、b为两坐标系原点的距离,λ为缩放因子,x5、y5和x5、y5为同一点分别在上、下相机像素坐标系中的坐标,其中β为下相机视野中第二组标定点与像素坐标系的夹角。

27、进一步地,所述对准装配的过程中,对压力芯片采取的特征识别算法流程如下:

28、图像预处理,包括图像灰度化、平滑去噪;

29、通过区域面积、所在行列进行roi区域提取;

30、对芯片边框进行矩形拟合,获取芯片中心和四个边框角点坐标、旋转角度;

31、导入所述模板库,在芯片边框区域内进行比对,搜寻与模板库内图像相似度大于预设阈值的点胶孔,并输出其位置信息。

32、进一步地,所述对压力芯片采取的特征识别,进一步包括识别特征验证:

33、当仅识别出一个点胶孔时,通过所述芯片的四个边框角点坐标,计算芯片边框所在直线的直线方程,根据点胶孔轴心之间的距离,将识别出的点胶孔分别沿边框所在直线法线方向偏置该距离,求出另外三个点胶孔的坐标;

34、当识别出两个点胶孔时,通过所述芯片的四个边框角点坐标,计算芯片边框所在直线的直线方程,根据点胶孔轴心之间的距离,将识别出的点胶孔分别沿边框所在直线法线方向偏置该距离,求得另外两个点胶孔的坐标;

35、当识别出三个点胶孔时,通过连接两两相邻点胶孔的中心并作所得直线的法线,两法线的交点即为另一点胶孔的坐标;

36、当未识别到点胶孔时,将点胶孔图像取出并添加至模板库,然后再次识别。

37、进一步地,所述对准装配的过程中,对固定管座采取的特征识别算法流程如下:

38、图像预处理:依次对固定管座图像进行通道分解、滤波;将三通道图像进行rgb分解,取r空间下图像并进行均值滤波;

39、特征提取:依次对固定管座图像进行阈值分割、区域连通、区域筛选,根据金属引脚在图像中的要素,提取出金属引脚。

40、进一步地,所述对固定管座采取的特征识别进一步包括:

41、装配成功率预测:提取出金属引脚后,依次连接各金属引脚的中心点,并计算出中心连线长度,若各中心连线长度方差大于预设阈值,则说明固定管座的夹取出现倾斜,修正固定管座位置,然后再进行装配操作。

42、本发明的优点在于:区别于业内采用的手动或半自动对准装配,本发明通过标定工业面阵相机与世界坐标系间的映射关系、双相机坐标系映射关系,对显微视觉采集到的特征信息进行坐标转换,利用所获得的坐标信息,实现高温硅压力传感器压力芯片和固定管座的对准与装配。该方法避免了手动装配误差较大而导致点胶装配时采用的纳米银浆溢出,固化后产生胶应力对测压精度造成的影响。

本文地址:https://www.jishuxx.com/zhuanli/20240726/124090.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表