一种全硅谐振环陀螺结构及制造方法与流程

- 国知局

- 2024-07-27 12:54:29

本发明属于微电子机械,尤其涉及一种全硅谐振环陀螺结构及制造方法。

背景技术:

1、微机电系统(micro electro-mechanical systems,mems)陀螺具有大批量、低成本制造的优势,同时器件尺寸小,功耗低,在消费级市场获得很大成功。但由于缩小尺寸造成器件的灵敏度下降和噪声水平提高,非模态匹配mems陀螺器件精度很难达到导航级应用的要求。谐振环陀螺(disk resonant gyroscope,drg)由同心互相连接的多个圆环组成,增加了器件的谐振质量,同时轴对称结构可有效降低外界冲击、振动、加速度等不利因素的影响。与此同时,类似于半球谐振陀螺,谐振环陀螺工作在模态匹配状态,通过低真空的密封可实现机械增益的放大,提高系统检测信噪比,有望达到导航级精度。

2、为了实现高灵敏度、低噪声,谐振环陀螺需要真空封装实现高的品质因数。斯坦福大学采用自主开发的圆片级外延密封的工艺方案(epi-seal),该方案可实现~0.25pa量级的真空度,但该方案采用表面硅工艺加工,器件厚度受工艺限制,同时悬置器件易受静电摩擦力等影响,推广性不强。波音公司和国防科大早期采用芯片级真空封装方案,该方案封装成本高昂,不利于批量生产,后续采用横向电极引线的圆片级密封方式,通过在基底层或盖板层走线的方式将电极引出到器件边缘实现电极的引出,该方案密封圈内由于存在引线层导致键合界面高低不平,对键合能力要求高。玻璃-硅-玻璃的三层结构采用阳极键合的圆片级密封方案,电极通过玻璃通孔tgv引出,但由于玻璃和硅材料的热不匹配,器件性能受温度影响大。除此之外,轴对称结构对结构图形的加工要求极高,光刻、刻蚀中的非均一性将导致结构偏差,影响器件性能。

技术实现思路

1、本发明的目的是针对背景技术中的问题,提出一种全硅谐振环陀螺结构及其制造方法,该方案键合方案简单易行,信号引出方便。谐振环内部间隙通过布置附加结构,保证环与附加结构及电极间隙均相同,提高结构刻蚀的均匀性,通过硅盖板层将附加结构进行电学互连并接地屏蔽,有效减小寄生串扰。

2、为达到上述目的,本发明采用如下技术方案予以实现。

3、技术方案一:

4、一种全硅谐振环陀螺结构,包括:硅结构层1、硅盖板层8、硅通孔层11;硅结构层1与硅通孔层11、硅盖板层8分别通过键合实现密封;

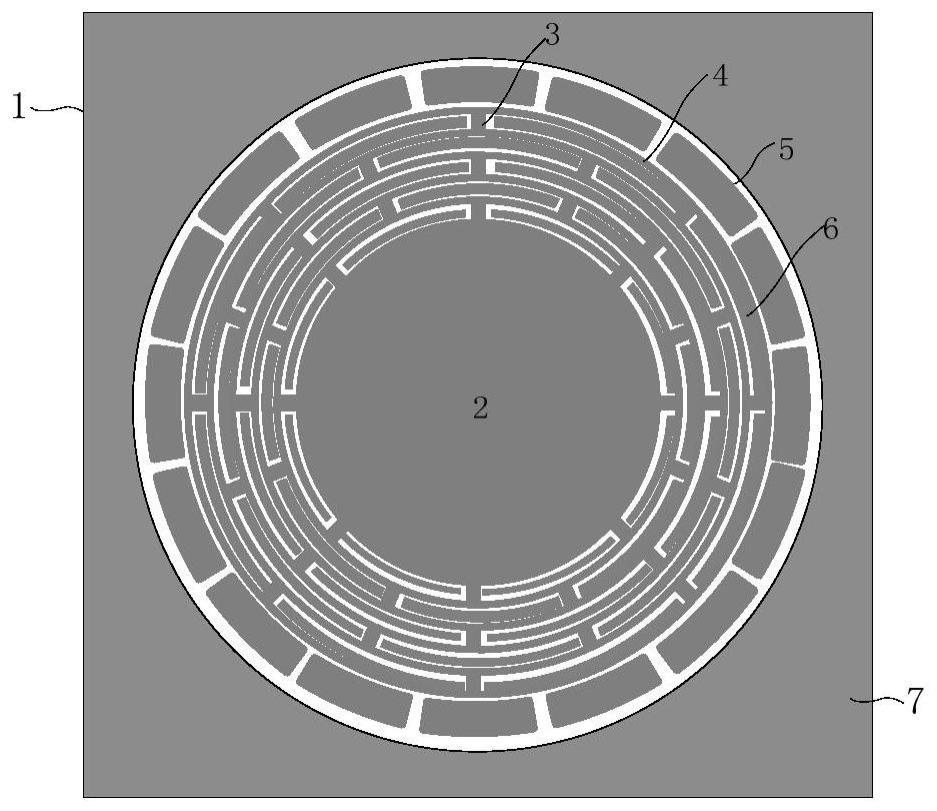

5、硅结构层1使用中心锚点2支撑,由同心不同半径且互相连接的多个圆环4组成,圆环4之间通过辐条3连接;

6、圆环与圆环之间为附加结构6,附加结构6上下锚定,可动结构外围为圆弧形分立电极5,可动结构包括圆环4和辐条3;可动结构轴对称分布,可动结构与附加结构6的间隙、可动结构与圆弧形分立电极5的间隙相同;

7、硅结构层1和硅通孔层11通过硅硅键合方式连接,硅通孔层11上制作电容间隙13、可动结构支撑锚点14、硅结构层附加结构锚点15、电极孔键合锚点,并在硅通孔层11另一侧刻蚀硅通孔18,圆弧形分立电极5通过硅通孔层11上的硅通孔18进行信号引出;

8、硅盖板层8上设置有硅盖板层附加结构锚点9和硅盖板层密封圈锚点10;硅盖板层附加结构锚点9与附加结构6位置对应,硅盖板层密封圈锚点10与硅结构层的密封圈7位置对应,通过键合进行密封和电学互连并接地。

9、本发明技术方案二的特点和进一步的改进为:

10、(1)制造硅盖板层8的硅片为低阻硅,硅盖板层8和硅结构层1键合方式为硅硅直接键合、au-au热压键合、au-si共晶键合或者cu-cu热压键合。

11、(2)同心圆环数量在5~30个,同心圆环宽度相同或者不同,辐条在圆周方向等间隔分布,连接圆环的辐条长度相同或者不同。

12、(3)圆弧形分立电极数量为8个,12个,16个或者24个,电极功能包括第一模态激励,第一模态检测,第二模态激励,第二模态检测和调谐功能。

13、技术方案二:

14、一种全硅谐振环陀螺的制造方法,所述方法用于制造如技术方案一所述的结构,所述方法包括:

15、s1,制作硅通孔层;

16、s2,在硅通孔层上制作硅结构层;

17、s3,制作硅盖板层;

18、s4,将硅盖板层与硅结构层键合。

19、本发明技术方案二的特点和进一步的改进为:

20、(1)s1具体为:

21、s11,双面抛光硅片表面氧化第一氧化层12;

22、s12,在s11得到的硅片的一侧干法刻蚀制作浅槽13、可动结构的支撑锚点14,硅结构层附加结构锚点15,硅结构层密封圈锚点17和电极孔16;

23、s13,在s11得到的硅片的另一侧湿法腐蚀硅,制作硅通孔18;

24、s14,湿法去除第一氧化层12后整个硅片重新氧化制作通孔绝缘层19。

25、(2)s2具体为:

26、s21,将氧化后的硅通孔层11和soi片20的顶层硅进行硅硅键合;

27、s22,通过干法刻蚀或者化学机械抛光减薄soi片的支撑层29至缓冲层21,湿法腐蚀soi缓冲层至顶层硅;

28、s23,在顶层硅上光刻并进行干法刻蚀,制作中心锚点2、可动结构、圆弧形分立电极5、附加结构6和密封圈7,去除光刻胶。

29、(3)s3具体为:

30、s31,双面抛光硅片氧化第二氧化层22;

31、s32,结构光刻湿法腐蚀去除部分表面氧化层22,干法刻蚀硅盖板层附加结构锚点9和硅盖板层密封圈锚点10,去除光刻胶;

32、s33,湿法腐蚀第二氧化层22;

33、s34,在刻蚀面溅射键合金属23;

34、s35,在刻蚀面光刻,腐蚀非锚点区域键合金属23,去除光刻胶;利用硬掩膜溅射薄膜吸气剂24。

35、(4)s4具体为:

36、s41,硅盖板层8与硅结构层1真空密封键合;

37、s42,通过硬掩膜在硅通孔18内镀制铝22,并进行退火,将硅通孔18内电极信号引出。

38、本发明提供的一种全硅谐振环陀螺结构及其制造方法,通过硅通孔信号引出方便,对密封键合要求低,多种键合方式可供选择。谐振环内部间隙通过布置附加结构,保证环与附加结构及电极间隙均相同,提高结构刻蚀的均匀性,通过硅盖板层将附加结构进行电学互连并接地屏蔽具有减小寄生效应和静电屏蔽的作用,全硅结构可承受更高的温度,器件应力小,温度特性好。

技术特征:1.一种全硅谐振环陀螺结构,其特征在于,包括:硅结构层(1)、硅盖板层(8)、硅通孔层(11);硅结构层(1)与硅通孔层(11)、硅盖板层(8)分别通过键合实现密封;

2.根据权利要求1所述的一种全硅谐振环陀螺结构,其特征在于,

3.根据权利要求1所述的一种全硅谐振环陀螺结构,其特征在于,同心圆环数量在5~30个,同心圆环宽度相同或者不同,辐条在圆周方向等间隔分布,连接圆环的辐条长度相同或者不同。

4.根据权利要求1所述的一种全硅谐振环陀螺结构,其特征在于,圆弧形分立电极数量为8个,12个,16个或者24个,电极功能包括第一模态激励,第一模态检测,第二模态激励,第二模态检测和调谐功能。

5.一种全硅谐振环陀螺的制造方法,其特征在于,所述方法用于制造如权利要求1-4中任一项所述的结构,所述方法包括:

6.根据权利要求5所述的一种全硅谐振环陀螺的制造方法,其特征在于,s1具体为:

7.根据权利要求6所述的一种全硅谐振环陀螺的制造方法,其特征在于,s2具体为:

8.根据权利要求7所述的一种全硅谐振环陀螺的制造方法,其特征在于,s3具体为:

9.根据权利要求8所述的一种全硅谐振环陀螺的制造方法,其特征在于,s4具体为:

技术总结本发明属于微电子机械技术领域,公开了一种全硅谐振环陀螺结构及其制造方法,硅结构层由同心不同半径且互相连接的多个圆环组成,圆环之间通过辐条连接,辐条圆周方向对称分布,中心锚点支撑,环与环之间为附加结构并与底层硅通孔层结构锚定,环最外围为圆弧形分立电极。环结构图形与附加结构和电极间隙相同,保证环在干法刻蚀过程中散热均匀,提高刻蚀均一性。硅结构层与硅通孔层、硅盖板层三者分别键合实现器件密封。硅结构层和硅通孔层通过硅硅键合方式连接,硅通孔层上刻蚀硅通孔,电极通过硅通孔层上硅通孔进行信号引出。硅盖板层结构与结构层密封圈和附加结构位置对应,电学互连并接地。技术研发人员:王健,熊恒,牛昊彬受保护的技术使用者:中国航空工业集团公司西安飞行自动控制研究所技术研发日:技术公布日:2024/1/12本文地址:https://www.jishuxx.com/zhuanli/20240726/124079.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表