一种(100)硅上各向异性腐蚀凸角补偿方法

- 国知局

- 2024-07-27 12:55:55

本发明涉及微电子机械系统(mems)加工工艺领域,具体涉及一种(100)硅片在各向异性湿法腐蚀中的凸角补偿方法。

背景技术:

1、mems技术是在微电子技术上发展形成的前沿研究领域,为一门涉及机械、材料、物理学、生物学等多学科的交叉技术领域。mems器件具有体积小、功耗低、成本低、可靠性高、可批量化生产等优点,在航空航天、汽车、生物医疗、消费类电子等领域都有广泛的应用。

2、体硅工艺是mems加工工艺中的重要部分,其中利用碱性腐蚀液如氢氧化钾(koh)溶液,或四甲基氢氧化铵(tmah)溶液对单晶硅材料进行各向异性腐蚀是体硅工艺中的关键技术,该腐蚀方法具有速率稳定可控、腐蚀面平坦光滑等优点,可用来加工方形、矩形的凸台结构或其他复杂的硅微结构。

3、利用各向异性腐蚀制作凸台结构时存在削角现象,原因是腐蚀液对各个晶向的硅腐蚀速率不同,所以制造完整的凸台结构是湿法腐蚀工艺中的关键技术。解决削角问题通常有两个技术路线:一是在原有的掩膜图形上添加额外的补偿图形,如中国专利申请公开说明书cn1598060a和cn1442511a就分别报道了特定形状的掩膜补偿图形;二是通过向腐蚀液中添加其他化学物质以降低腐蚀液的削角腐蚀速率,如中国专利申请公开说明书cn104966670a报道了在tmah溶液中添加曲拉通和异丙醇溶液的实例。

4、但是,上述两种技术路线在实际应用中仍然存在问题。对于技术路线一,补偿图形的尺寸通常与腐蚀深度呈正相关的线性关系,在面向制作小面积深腐蚀的结构加工时,补偿图形会因尺寸的扩大相互交叠,无法达成预期的补偿效果,另外在深腐蚀中,大尺寸的补偿图形可能与外围的掩膜交叠,因而无法完整应用。而对于技术路线二,向tmah溶液中添加曲拉通可以降低削角腐蚀比,但是在面向小尺寸深腐蚀应用时,使用该种方法的削角现象仍然不可忽略,难以得到完整的凸台结构。

技术实现思路

1、本发明的目的是克服现有技术面对(100)硅各向异性湿法腐蚀解决削角腐蚀中存在的问题,提供一种可面向小尺寸深腐蚀应用的凸角补偿方法。

2、为实现上述技术目的,本发明采用如下技术方案:一种(100)硅上各向异性腐蚀凸角补偿方法,是一套完整的可进行(100)硅上各向异性腐蚀凸角补偿的工艺,包含一种掩膜凸角补偿图形和相应的腐蚀工艺流程。该腐蚀工艺流程整体上分为两步:通过控制版图尺寸以及腐蚀深度,先后将硅片在有表面活性剂的tmah溶液和纯tmah溶液中腐蚀。第一步利用含表面活性剂的tmah腐蚀液以极低的凸角腐蚀速率形成大部分深度,第二步利用纯tmah溶液高的{110}面腐蚀速率,把第一步形成的侧壁消除,最后可得到完整的凸台结构。

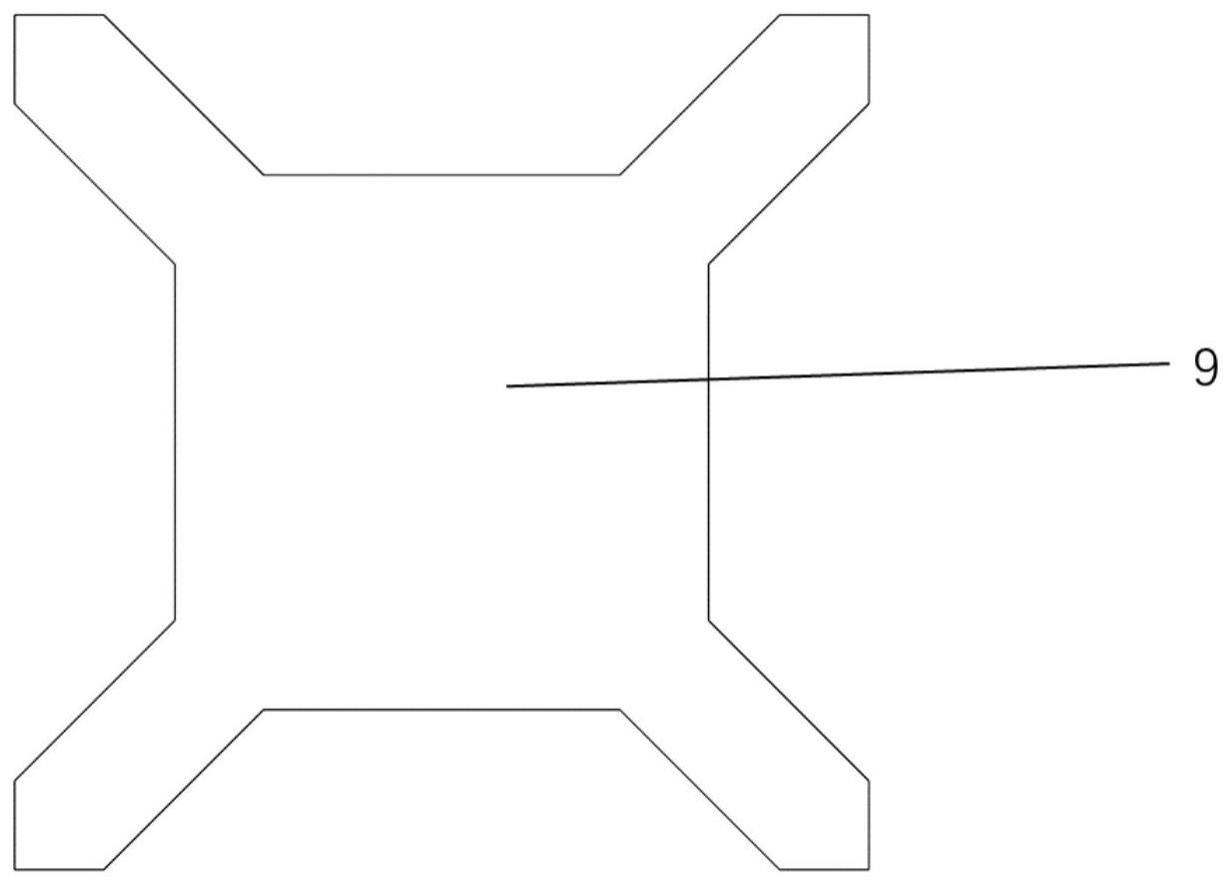

3、图3为掩膜凸角补偿图形示意图,oabcde围成的两侧对称的多边形为本技术方案采用的自凸角顶点o向外延伸的补偿图形,其中∠aoe为补偿图形的凹角(对应于无补偿图形的掩膜凸角),oa平行于cb与<110>定位边,oe平行于cd,ab平行于ed,oa垂直于oe,∠bao为45度,h代表点o到bc的距离,l代表oa的长度,该补偿图形的尺寸由以下算式决定:

4、

5、

6、其中,d代表腐蚀深度,分别代表在添加表面活性剂的tmah溶液中和纯tmah溶液中快行线的腐蚀速率,分别代表在添加表面活性剂的tmah溶液中和纯tmah溶液中{110}面的腐蚀速率,分别代表在添加表面活性剂的tmah溶液中和纯tmah溶液中{100}面的腐蚀速率,α1、α2分别代表在添加表面活性剂的tmah溶液中和纯tmah溶液中快腐蚀方向与<110>晶向的夹角。

7、两步的腐蚀深度由以下算式决定:

8、

9、

10、其中,d1为硅片在添加表面活性剂的tmah溶液中的腐蚀深度,d2为硅片在纯tmah溶液中的腐蚀深度。

11、掩膜凸角补偿图形的具体尺寸和两步的腐蚀深度也可采用相关数值仿真软件如intellisuite、aces完成。

12、所述添加表面活性剂的tmah溶液中,添加的表面活性剂为非离子表面活性剂,例如曲拉通-100、nc-200(cas编号171286-94-5)等。表面活性剂的添加体积分数为0.01%~1%,最优选为0.1%;tmah溶液的质量分数为5%~40%,常用25%。

13、所述掩膜的材料优选为氧化硅或者是氧化硅/氮化硅的复合材料,腐蚀温度一般在60~80℃。

14、优选的,第一步腐蚀完成后将硅片使用去离子水清洗,然后再进行第二步腐蚀。

15、本发明的技术效果:本发明大幅降低了(100)硅各向异性湿法腐蚀中凸角补偿图形所需的面积,图形简单规整,易于设计,工艺流程简便易操作。相关实验证明了该技术在小尺寸深腐蚀凸台结构的加工中的可行性。

技术特征:1.一种(100)硅上各向异性腐蚀凸角补偿方法,其特征在于,采用一种掩膜凸角补偿图形,分两步进行腐蚀:第一步将硅片在有表面活性剂的tmah溶液中进行腐蚀,第二步将硅片在纯tmah溶液中腐蚀;其中所述掩膜凸角补偿图形是自凸角顶点o向外延伸的oabcde围成的两侧对称的多边形,∠aoe为补偿图形的凹角,oa平行于cb与<110>定位边,oe平行于cd,ab平行于ed,oa垂直于oe,∠bao为45度,h代表点o到bc的距离,l代表oa的长度;该补偿图形的尺寸由以下算式决定:

2.如权利要求1所述的方法,其特征在于,所述仿真软件是intellisuite或aces。

3.如权利要求1所述的方法,其特征在于,所述表面活性剂是非离子表面活性剂。

4.如权利要求3所述的方法,其特征在于,所述表面活性剂是曲拉通-100或nc-200。

5.如权利要求1所述的方法,其特征在于,所述tmah溶液的质量分数为5%~40%,所述添加表面活性剂的tmah溶液中表面活性剂的添加体积分数为0.01%~1%。

6.如权利要求1所述的方法,其特征在于,第一步腐蚀完成后将硅片使用去离子水清洗,然后再进行第二步腐蚀。

7.如权利要求1所述的方法,其特征在于,所述掩膜的材料为氧化硅或者是氧化硅/氮化硅的复合材料,腐蚀温度在60~80℃。

8.如权利要求1所述的方法,其特征在于,所述tmah溶液的质量分数为25%,所述添加表面活性剂的tmah溶液是添加了体积分数为0.1%的曲拉通-100;在60摄氏度进行腐蚀,α1=22°,α2=17°,根据公式计算得到h=0.655d,l=0.624d,d1=0.752d,d2=0.248d。

9.如权利要求1所述的方法,其特征在于,所述tmah溶液的质量分数为25%,所述添加表面活性剂的tmah溶液是添加了体积分数为0.1%的曲拉通-100;在60摄氏度进行腐蚀,利用仿真软件intellisuite计算h=0.9d,l=0.5d,d1=0.69d,d2=0.31d。

技术总结本发明公开了一种(100)硅上各向异性腐蚀凸角补偿方法,采用一种掩膜凸角补偿图形,该补偿图形是自凸角顶点O向外延伸的OABCDE围成的两侧对称的多边形,分两步进行腐蚀:第一步利用含表面活性剂的TMAH腐蚀液以极低的凸角腐蚀速率形成大部分深度,第二步利用纯TMAH溶液高的{110}面腐蚀速率,把第一步形成的侧壁消除,最后得到完整的凸台结构。本发明大幅降低了(100)硅各向异性湿法腐蚀中凸角补偿图形所需的面积,图形简单规整,易于设计,工艺流程简便易操作。相关实验证明了该技术在小尺寸深腐蚀凸台结构的加工中的可行性。技术研发人员:聂少校,孟凡瑞,高成臣,杨振川受保护的技术使用者:北京大学技术研发日:技术公布日:2024/1/13本文地址:https://www.jishuxx.com/zhuanli/20240726/124205.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表