一种深硅刻蚀方法及设备与流程

- 国知局

- 2024-07-27 12:57:51

本发明涉及半导体,具体涉及一种深硅刻蚀方法及设备。

背景技术:

1、近年来,随着微电子技术的发展,mems(micro-electro-mechanical system,微机电系统)受到各发达国家政府和科学家的高度重视。其中,深硅刻蚀技术作为实现mems的关键工艺,其采用含c及f的混合气体作为刻蚀气体,通过调整c/f的原子比例,可以调控工艺过程中的刻蚀作用和沉积作用,通过优化可以实现较大深宽比的硅刻蚀效果。通过深硅刻蚀方法刻蚀形成的硅通孔和沟槽栅等深硅结构可以显著提升器件的性能、降低器件功耗和体积。梳状换能器或mems开关等是典型的mems器件,这类可动且比较接近的电容结构在按传统工艺进行深硅刻蚀完成结构的释放时容易吸合粘连在一起,从而导致器件失效。

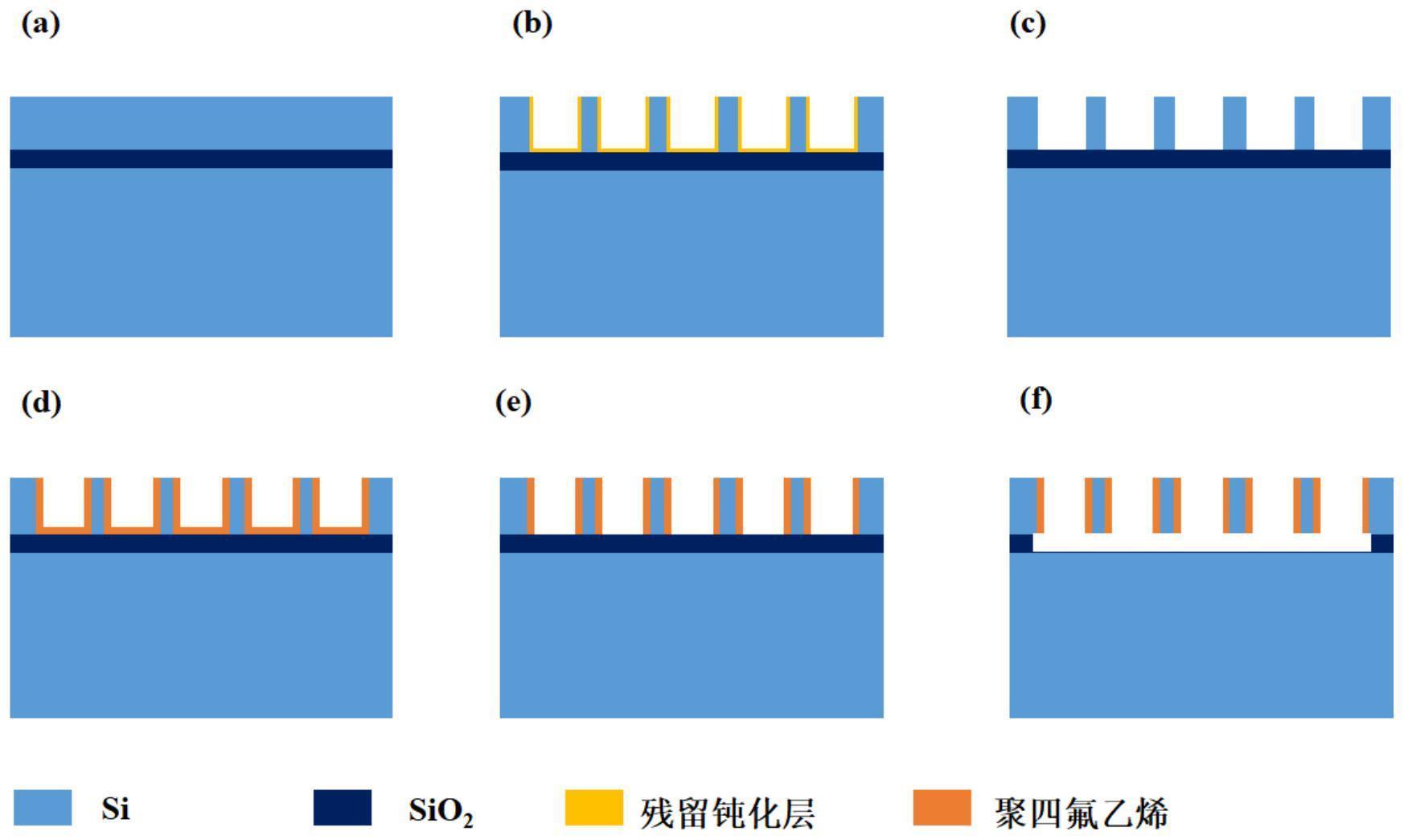

2、以梳状换能器为例,梳状换能器作为mems器件中一种重要器件,在加速度计、陀螺仪等器件中有广泛的使用。如图1所示,梳状换能器的传统深硅刻蚀方法主要工艺流程通常由soi硅片(a)开始,通过光刻及深硅刻蚀方法加工形成梳齿状结构(b),并利用埋氧层(box)作为停止层,然后采用缓冲氢氟酸溶液或者气态氢氟酸对埋氧层进行腐蚀,最终完成结构的释放(c)。梳状换能器在完成结构释放后,梳齿间形成了较大的电容。通过施加电压至梳齿间可以产生静电吸合力(电容力),驱动梳状换能器进行运动。然而当驱动电压大于阈值或者受外力作用,如图2所示,梳状换能器可能吸合在一起无法分开,从而导致梳状换能器失效。

3、为了解决上述问题,一些现有技术在梳状换能器等典型mems器件的结构形成后,利用mvd(分子气相沉积)技术在其侧壁上沉积一层聚四氟乙烯的防粘涂层,以防止在使用过程中出现如图2所示的吸合粘连失效情况。但是这样依然无法避免传统工艺流程中在结构释放后就产生的吸合粘连失效情况,导致器件的良品率较低。

技术实现思路

1、为了克服现有技术的不足,本发明的目的之一在于提供一种工艺简单、能够有效避免器件吸合粘连失效、提高器件良品率的深硅刻蚀方法。

2、为解决上述问题,本发明所采用的技术方案如下:

3、一种深硅刻蚀方法,其包括以下步骤:

4、a、采用含有碳氟化合物cxfy的刻蚀气体对晶圆进行深硅刻蚀,以使反应过程中刻蚀反应和沉积反应同时进行,刻蚀完成后侧壁留下残留钝化层,排出反应气体;

5、b、通入高氟含量的刻蚀气体,使刻蚀反应达到最佳水平,同时通过控制器关闭背氦冷却系统,使晶圆温度升高,以加快对侧壁钝化层的刻蚀;对侧壁进行各向同性刻蚀,以去除侧壁的钝化层,排出反应气体;

6、c、通入c4f8气体,并通过icp将c4f8气体离子化,在器件表面沉积聚四氟乙烯防粘层,排出反应气体;

7、d、通入高氟含量的刻蚀气体,通过控制器打开背氦冷却系统并使其满功率工作,避免晶圆温度升高,以减少对侧壁防粘层的侵蚀;进行各向异性刻蚀,以去除sio2的防粘层,排出反应气体;

8、e、采用缓冲氢氟酸或气态氟化氢对sio2进行选择性各向同性腐蚀,释放出器件结构。

9、作为本发明优选的实施方式,步骤a中所述碳氟化合物cxfy中氟碳比y/x>1。

10、作为本发明优选的实施方式,步骤a中所述刻蚀气体包括cxfy气体和o2,且cxfy气体与o2的混合比例为50~100%:0~50%;优选为70%:30%。

11、作为本发明优选的实施方式,步骤a中的真空度≤200mtorr,rf功率≥5000w。

12、作为本发明优选的实施方式,步骤b和d中所述高氟含量的刻蚀气体为sf6或cxfy,且cxfy中氟碳比y/x>2;cxfy优选为cf4或c2f6。

13、作为本发明优选的实施方式,步骤b中晶圆温度>80℃。

14、作为本发明优选的实施方式,步骤b中各向同性刻蚀的牵引功率<100w。

15、作为本发明优选的实施方式,步骤c中rf功率<2000w,偏置功率为0。

16、作为本发明优选的实施方式,步骤d中rf功率>1200w,偏置功率>200w。

17、本发明还提供了一种深硅刻蚀设备,所述深硅刻蚀设备包括控制器,所述控制器被配置为执行如上所述的方法。

18、相比现有技术,本发明的有益效果在于:

19、本发明通过在深硅刻蚀的钝化层形成过程中直接在侧壁上形成了聚四氟乙烯防粘层,不仅可以有效防止吸合粘连而导致失效的情况出现,还极大程度地简化了工艺步骤:本发明在深硅刻蚀方法中一次完成防粘层的沉积,而传统方法需要在完成深硅刻蚀和结构释放后再将晶圆送入额外购置的mvd设备进行沉积,因此本发明的方法相对于传统方法有效简化了工艺步骤、降低了生产成本。另外,由于本发明的方法先形成防粘层再进行结构释放工艺,很好地避免了传统工艺流程中在结构释放后就产生的吸合粘连失效情况发生,大大提高了工艺良品率。

技术特征:1.一种深硅刻蚀方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的深硅刻蚀方法,其特征在于:步骤a中所述碳氟化合物cxfy中氟碳比y/x>1。

3.根据权利要求2所述的深硅刻蚀方法,其特征在于:步骤a中所述刻蚀气体包括cxfy气体和o2,且cxfy气体与o2的混合比例为50~100%:0~50%。

4.根据权利要求1~3中任一项所述的深硅刻蚀方法,其特征在于:步骤a中的真空度≤200mtorr,rf功率≥5000w。

5.根据权利要求1~3中任一项所述的深硅刻蚀方法,其特征在于:步骤b和d中所述高氟含量的刻蚀气体为sf6或cxfy,且cxfy中氟碳比y/x>2。

6.根据权利要求1~3中任一项所述的深硅刻蚀方法,其特征在于:步骤b中晶圆温度>80℃。

7.根据权利要求1~3中任一项所述的深硅刻蚀方法,其特征在于:步骤b中各向同性刻蚀的牵引功率<100w。

8.根据权利要求1~3中任一项所述的深硅刻蚀方法,其特征在于:步骤c中rf功率<2000w,偏置功率为0。

9.根据权利要求1~3中任一项所述的深硅刻蚀方法,其特征在于:步骤d中rf功率>1200w,偏置功率>200w。

10.一种深硅刻蚀设备,其特征在于:所述深硅刻蚀设备包括控制器,所述控制器被配置为执行如权利要求1~9中任一项所述的方法。

技术总结本发明公开了一种深硅刻蚀方法及设备,属于半导体技术领域。该方法包括以下步骤:a、采用刻蚀气体对晶圆进行深硅刻蚀,排出反应气体;b、通入高氟含量的刻蚀气体进行刻蚀,关闭背氦冷却系统,使晶圆温度升高;对侧壁进行各向同性刻蚀,排出反应气体;c、通入C<subgt;4</subgt;F<subgt;8</subgt;气体并对其离子化,沉积聚四氟乙烯钝化层,排出反应气体;d、通入刻蚀气体SF<subgt;6</subgt;,背氦冷却系统满功率工作;进行各向异性刻蚀,排出反应气体;e、对SiO<subgt;2</subgt;进行选择性各向同性腐蚀,释放出结构。本发明的方法在利用深硅刻蚀中的钝化层形成过程中直接沉积聚四氟乙烯防粘层,不仅可以简化工艺步骤,还有效避免了传统工艺流程中在结构释放后就产生的吸合粘连失效情况。技术研发人员:李志强,许辉,王韬,赵义党受保护的技术使用者:珠海恒格微电子装备有限公司技术研发日:技术公布日:2024/1/15本文地址:https://www.jishuxx.com/zhuanli/20240726/124377.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表