具有垂直法珀腔的可晶上集成的高温惯性芯片制备方法与流程

- 国知局

- 2024-07-27 12:59:57

本发明属于电子,尤其涉及具有垂直法珀腔的可晶上集成的高温惯性芯片制备方法。

背景技术:

1、以信息技术为代表的第三次工业革命深入发展, 快速推动了现代工业、农业和服务业的创新转型升级。云计算、物联网、大数据、人工智能、智能制造、智慧医疗、无人驾驶等新一代信息技术在极大地提升了现代工业的智能化程度的同时,也对起到环境感知作用的传感器及系统提出了更高的要求。传感器及系统朝着小尺寸、高集成度、承受恶劣环境等方向深入发展。以惯性导航中最常见的加速度传感器为例,最常用的两种工作机制是压阻式和电容式,然而基于单晶硅的压阻式加速度传感器不仅受温度变化影响大,而且其最高工作温度通常不超过120℃,超过120℃后内部的pn结隔离结构将会因为漏电流加剧而失去隔离效果,导致芯片失效;而电容式加速度传感器易受干扰,且远传能力较差。

2、硅基光电技术的发展为传感器件提供了新的工作机制,以法珀式加速度传感器为例,不仅抗干扰能力强,而且具有较好的远传能力,同时无源结构也使得其具有在120℃以上高温环境中工作的能力。传统的法珀式传感器是先用石英、硅、碳化硅、陶瓷等材料通过机械研磨、键合等方法制作法珀腔,再用陶瓷胶将光纤与法珀腔垂直组装。当压力或加速度等物理量作用于法珀腔的的可变膜片时,引起法珀腔的腔长发生变化,通过检测入射光和反射光的干涉变化得到相应的压力或加速度值。这种传统的器件结构不仅体积较大,而且工艺与硅基微电子/光电子工艺不兼容,不利于高精度、大批量地生产制造,也不便与电芯片实现高密度晶上集成。

技术实现思路

1、为了解决传统硅基压阻式传感器不耐高温、传统光纤基法珀式传感器不便于系统集成的问题,本申请实施例的目的是提供一种具有垂直法珀腔的可晶上集成的高温惯性芯片制备方法,不仅使用一般的单晶硅晶圆制造了可以在120℃以上高温环境中工作的惯性传感芯片,并且与硅基cmos工艺完全兼容,可以实现晶上系统集成。

2、根据本申请实施例的第一方面,提供一种具有垂直法珀腔的可晶上集成的高温惯性芯片制备方法,包括:

3、质量柱制造步骤:在单晶硅晶圆上表面深刻蚀质量块填充孔并填充制成质量柱;

4、第一间隙制造步骤:围绕所述质量柱的三个侧面深刻蚀形成间隙,并对所述间隙进行临时填充;

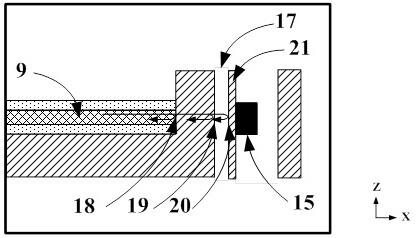

5、第一光波导制造步骤:在所述间隙的对侧的单晶硅晶圆上表面刻蚀形成台阶,并在所述台阶上依次沉积下包层、芯层、上包层,形成光波导;

6、第一垂直敏感结构制造步骤:在所述光波导的出射端面和质量柱之间的台阶顶部深刻蚀深沟槽结构,减薄单晶硅晶圆下表面使所述深沟槽和质量柱贯穿所述单晶硅晶圆,并形成垂直敏感结构;

7、质量块制造步骤:用湿法腐蚀从上下两端同时腐蚀减薄质量柱形成质量块;

8、第一芯体结构密封步骤:去除临时填充的材料,对得到的芯体结构进行密封,形成垂直法珀腔。

9、进一步地,所述质量柱制造步骤包括:

10、在所述单晶硅晶圆的上表面上光刻并深刻蚀出质量块填充孔;

11、在所述单晶硅晶圆的上表面溅射金属种子层,在所述质量块填充孔中生长质量柱;

12、将所述单晶硅晶圆的上表面研磨抛光去除质量块填充孔之外多余的材料。

13、进一步地,所述第一间隙制造步骤包括:

14、围绕所述质量柱的三个侧面光刻并深刻蚀硅形成间隙,并在深刻蚀时保留所述质量柱周围的薄层硅;

15、利用湿法腐蚀去除所述薄层硅;

16、对所述间隙进行填充,以进行临时保护。

17、进一步地,所述第一光波导制造步骤中,所述上包层的材料为选自二氧化硅、聚甲基丙烯酸甲酯中的一种,所述芯层的材料为选自su8、硅中的一种。

18、进一步地,所述芯层的端面中心正对预定的法珀腔的中心位置。

19、进一步地,所述第一垂直敏感结构制造步骤包括:

20、在所述波导出射端面和质量柱之间的台阶顶部沉积掩膜层并图形化,深刻蚀得到深沟槽;

21、对所述深沟槽进行填充,以进行临时保护;

22、减薄并抛光单晶硅晶圆的下表面,以使得所述深沟槽和质量柱完全贯穿所述单晶硅晶圆,且沿垂直台阶的轴向,所述芯层的轴向中心与所述深沟槽和所述质量柱的轴向中心重合。

23、进一步地,所述质量块制造步骤中,腐蚀完成后所述芯层在质量块运动方向的轴向中心与所述质量块的运动方向的轴向中心重合。

24、进一步地,在所述第一芯体结构密封步骤中,使用管壳对所述芯体结构进行密封。

25、根据本申请实施例的第二方面,提供一种具有垂直法珀腔及梁-质量块结构的可晶上集成的高温惯性芯片制备方法,包括:

26、梁柱-质量柱生长步骤:在单晶硅晶圆上表面深刻蚀质量柱填充孔、梁柱填充孔,填充质量柱填充孔制成质量柱,在生长质量柱的同时填充梁柱填充孔制成等高的梁柱,形成梁柱-质量柱结构;

27、第二间隙制造步骤:围绕所述梁柱-质量柱结构深刻蚀形成间隙,并对所述间隙进行临时填充;

28、第二光波导制造步骤:在所述间隙的对侧的单晶硅晶圆上表面刻蚀形成台阶,并在所述台阶上依次沉积下包层、芯层、上包层,形成光波导;

29、第二垂直敏感结构制造步骤:在所述光波导的出射端面和质量柱之间的台阶顶部深刻蚀深沟槽结构,减薄单晶硅晶圆下表面使所述深沟槽和梁柱-质量柱结构贯穿所述单晶硅晶圆,并形成垂直敏感结构;

30、梁-质量块制造步骤:用湿法腐蚀从上下两端同时腐蚀减薄梁柱-质量柱结构,形成梁-质量块;

31、第二芯体结构密封步骤:去除临时填充的材料,对得到的芯体结构进行密封,形成垂直法珀腔。

32、进一步地,在所述第二间隙制造步骤中,进行深刻蚀时,与所述质量柱相连的硅界面不与所述深沟槽的侧壁连接。

33、本申请的实施例提供的技术方案可以包括以下有益效果:

34、第一,本发明使用微电子深刻蚀工艺在硅晶圆制造垂直敏感结构并形成法珀腔结构,与传统的法珀式传感器先用机械研磨、键合等方法制作法珀腔再用陶瓷胶将光纤与法珀腔垂直组装的方法相比,本发明的方法具有加工精度高、芯片面积小、制造工艺简单、便于大批量制造的优点;

35、第二,本发明使用单晶硅制造法珀式光电传感器,与传统的硅基压阻式和电容式传感器相比,具有工作温度高、温度漂移小、远传能力强的优点;

36、第三,本发明的制造工艺与硅基cmos工艺完全兼容,可以实现多传感芯片、传感芯片-集成电路芯片的晶上系统集成。

37、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本申请。

技术特征:1.一种具有垂直法珀腔的可晶上集成的高温惯性芯片制备方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述质量柱制造步骤包括:

3.根据权利要求1所述的方法,其特征在于,所述第一间隙制造步骤包括:

4.根据权利要求1所述的方法,其特征在于,所述第一光波导制造步骤中,所述上包层的材料为选自二氧化硅、聚甲基丙烯酸甲酯中的一种,所述芯层的材料为选自su8、硅中的一种。

5.根据权利要求1所述的方法,其特征在于,所述芯层的端面中心正对预定的法珀腔的中心位置。

6.根据权利要求1所述的方法,其特征在于,所述第一垂直敏感结构制造步骤包括:

7.根据权利要求1所述的方法,其特征在于,所述质量块制造步骤中,腐蚀完成后所述芯层在质量块运动方向的轴向中心与所述质量块的运动方向的轴向中心重合。

8.根据权利要求1所述的方法,其特征在于,在所述第一芯体结构密封步骤中,使用管壳对所述芯体结构进行密封。

9.一种具有垂直法珀腔及梁-质量块结构的可晶上集成的高温惯性芯片制备方法,其特征在于,包括:

10.根据权利要求9所述的方法,其特征在于,在所述第二间隙制造步骤中,进行深刻蚀时,与所述质量柱相连的硅界面不与所述深沟槽的侧壁连接。

技术总结本发明公开了一种具有垂直法珀腔的可晶上集成的高温惯性芯片制备方法,包括:在单晶硅晶圆上表面深刻蚀质量块填充孔并填充制成质量柱;围绕质量柱的三个侧面深刻蚀形成间隙,并对间隙进行临时填充;在间隙的对侧的单晶硅晶圆上表面刻蚀形成台阶,并在台阶上依次沉积下包层、芯层、上包层,形成光波导;在光波导的出射端面和质量柱之间的台阶顶部深刻蚀深沟槽结构,减薄单晶硅晶圆下表面使深沟槽和质量柱贯穿单晶硅晶圆,并形成垂直敏感结构;用湿法腐蚀从上下两端同时腐蚀减薄质量柱形成质量块;去除临时填充的材料,对得到的芯体结构进行密封,形成垂直法珀腔。技术研发人员:刘冠东,王传智,刘楠,王继厚,王伟豪,李洁,万智泉,戚定定,张汝云受保护的技术使用者:之江实验室技术研发日:技术公布日:2024/1/16本文地址:https://www.jishuxx.com/zhuanli/20240726/124444.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。