功能性膜的制造方法和功能性膜与流程

- 国知局

- 2024-07-27 13:06:07

本发明涉及功能性膜的制造方法和功能性膜。本发明特别涉及能够以少量的掩模形成次数形成耐摩擦性强、高耐久性且超疏水性的微细凹凸结构并能够谋求削减成本的功能性膜的制造方法等。

背景技术:

1、至今为止,不存在耐摩擦性优异的凹凸结构。一般来说,人眼不可见的凹凸结构是微细的,因此不具备摩擦等的耐久性。

2、例如,在利用溶胶-凝胶法制作纳米结构的方法中,由于是湿式的工艺,所以密合力弱,轻微的摩擦试验就会剥离。另外,在使用光刻、纳米压印的制造方法中,由于是一个一个地处理样品的工艺,所以导致成本增加。

3、例如,公开了通过利用光刻等将掩模本身形成为台阶状并经由该掩模进行蚀刻来形成微细的凹凸结构的技术(参照专利文献1和2)。

4、这种技术在形成微细凹凸结构的高度为20μm以上且规则排列的结构时有效。然而,当形成小于20μm的微细凹凸结构时,上述技术并不有效。

5、现有技术文献

6、专利文献

7、专利文献1:日本特开2013-084996号公报

8、专利文献2:日本特开2008-129192号公报

技术实现思路

1、本发明是鉴于上述问题、状况而完成的。其解决的问题在于提供能够以少量的掩模形成次数形成耐摩擦性强、高耐久性且超疏水性的微细凹凸结构并能够谋求削减成本的功能性膜的制造方法和功能性膜。另外,提供即使在基材的折射率高的情况下也能够以低反射兼顾耐摩擦性和超疏水性的功能性膜的制造方法等。

2、本发明人为了解决上述问题,在对上述问题的原因等进行研究的过程中,发现进行一次掩模形成工序和蚀刻工序的重要性。

3、即,本发明的上述问题通过以下的手段来解决。

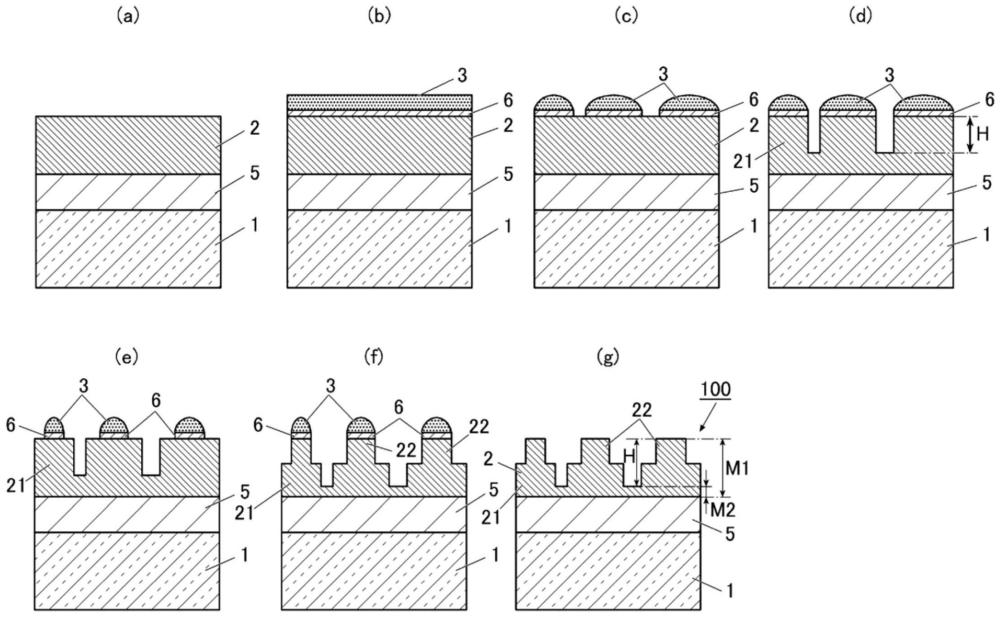

4、1.一种功能性膜的制造方法,是含有无机物且表面具有微细凹凸结构的功能性膜的制造方法,其特征在于,

5、具备:一次掩模形成工序、和蚀刻工序,

6、在膜厚方向的垂直截面形状中,将构成上述微细凹凸结构的多个凸部形成为一级或多级台阶状,并且,

7、将上述无机物的莫氏硬度设为x并将上述凸部的台阶数设为整数y时,满足下述式(i),并且,

8、使从最下级的上述凸部的最底面到最上级的上述凸部的最表面为止的平均高度为1μm以下。

9、式(i):10≤x×y

10、2.根据第一项所述的功能性膜的制造方法,其特征在于,具备在基材与具有上述微细凹凸结构的凹凸层之间形成由与该凹凸层不同的材料构成的反射率调整层的工序。

11、3.根据第二项所述的功能性膜的制造方法,其特征在于,上述功能性膜的折射率按上述凹凸层、上述反射率调整层、上述基材的顺序增大。

12、4.根据第一项所述的功能性膜的制造方法,其特征在于,在俯视上述微细凹凸结构时,将上述多个凸部中的至少一部分凸部形成为网眼状。

13、5.根据第一项所述的功能性膜的制造方法,其特征在于,在最表面形成含有疏水材料且在23℃、50%rh条件下与水的接触角为110度以上的疏水膜。

14、6.根据第一项所述的功能性膜的制造方法,其特征在于,

15、将上述掩模的主要成分设为金属,

16、在形成该掩模之前,在与该掩模邻接的层上配置与上述金属反应的化合物,

17、以接触到与该金属反应的化合物的方式形成上述掩模。

18、7.根据第6项所述的功能性膜的制造方法,其特征在于,与上述金属反应的化合物含有钠(na)。

19、8.根据第6项所述的功能性膜的制造方法,其特征在于,与上述金属反应的化合物具有吸湿性。

20、9.根据第一项所述的功能性膜的制造方法,其特征在于,在上述蚀刻工序中,组合各向异性蚀刻条件和各向同性蚀刻条件。

21、10.根据第一项所述的功能性膜的制造方法,其特征在于,上述凸部的台阶数(整数y)为2。

22、11.一种功能性膜,是含有无机物作为主要成分且表面具有微细凹凸结构的功能型膜,其特征在于,

23、在膜厚方向的垂直截面形状中,构成上述微细凹凸结构的多个凸部形成为一级或多级台阶状,

24、将上述无机物的莫氏硬度设为x并将上述凸部的台阶数设为整数y时,满足下述式(i),

25、从最下级的上述凸部的最底面到最上级的上述凸部的最表面为止的平均高度为1μm以下,

26、在基材与具有上述微细凹凸结构的凹凸层之间形成由与该凹凸层不同的材料构成的反射率调整层。

27、式(i):10≤x×y

28、通过本发明的上述手段,可以提供能够以少量的掩模形成次数形成耐摩擦性强、高耐久性且超疏水性的微细凹凸结构并能够谋求削减成本的功能性膜的制造方法和功能性膜。另外,可以提供即使在基材的折射率高的情况下也能够以低反射兼顾耐摩擦性和超疏水性的功能性膜的制造方法等。

29、对于本发明的效果的表现机构或作用机构尚不明确,但推测如下。

30、发现为了解决上述问题并确保批量生产性,优选满足下述条件。

31、1)为了防止光散射,需要1μm以下的尺寸的随机凹凸。

32、2)为了防止因摩擦试验而劣化,具有防止结构折断的网眼状结构。

33、3)掩模的形成工序为一次。

34、4)为了制成超疏水性,需要控制凹凸尺寸、间距和深度。

35、5)为了提高耐摩擦性,凹凸部的材料为无机物,并且通过干燥成膜和蚀刻的组合来形成。

36、6)为了降低成本,取消掩模曝光工艺,利用自组织掩模。

37、为了满足以上条件,需要使功能性膜的表面的微细凹凸结构所具有的凸部的台阶数(y)与作为主要成分含有的无机物的莫氏硬度(x)的关系满足上述特定的条件。另外,使从最下级的上述凸部的最底面到最上级的上述凸部的最表面为止的平均高度为上述特定范围。推测通过这样,能够控制凹凸结构的长宽比,能够兼顾超疏水性和耐摩擦性,确保批量生产性。

38、即,通过制成微细凹凸结构,疏水性优异。特别是,通过具有多级台阶状的凸部,能够降低各台阶的长宽比,能够防止因摩擦试验引起的劣化而导致结构折断。另一方面,在制成具有一级形状的凸部的微细凹凸结构的情况下,虽然疏水性优异,但是通过进一步使莫氏硬度满足上述式(i),能够防止折断。综上所述,能够兼顾耐摩擦性和超疏水性。

39、另外,经过在无机物层上使掩模成膜并通过干式蚀刻来加工无机物层的工序,形成这样的功能性膜的上述凹凸微细结构。即,通过将掩模形成工序设为一次,能够谋求削减成本,另外进行批量生产。

技术特征:1.一种功能性膜的制造方法,是含有无机物且表面具有微细凹凸结构的功能性膜的制造方法,其特征在于,

2.根据权利要求1所述的功能性膜的制造方法,其特征在于,具备:在基材与具有所述微细凹凸结构的凹凸层之间形成由与该凹凸层不同的材料构成的反射率调整层的工序。

3.根据权利要求2所述的功能性膜的制造方法,其特征在于,所述功能性膜的折射率按所述凹凸层、所述反射率调整层、所述基材的顺序增大。

4.根据权利要求1所述的功能性膜的制造方法,其特征在于,在俯视所述微细凹凸结构时,将所述多个凸部中的至少一部分凸部形成为网眼状。

5.根据权利要求1所述的功能性膜的制造方法,其特征在于,在最表面形成含有疏水材料且在23℃、50%rh条件下与水的接触角为110度以上的疏水膜。

6.根据权利要求1所述的功能性膜的制造方法,其特征在于,

7.根据权利要求6所述的功能性膜的制造方法,其特征在于,与所述金属反应的化合物含有钠即na。

8.根据权利要求6所述的功能性膜的制造方法,其特征在于,与所述金属反应的化合物具有吸湿性。

9.根据权利要求1所述的功能性膜的制造方法,其特征在于,在所述蚀刻工序中,组合各向异性蚀刻条件和各向同性蚀刻条件。

10.根据权利要求1所述的功能性膜的制造方法,其特征在于,所述凸部的台阶数即整数y为2。

11.一种功能性膜,是含有无机物作为主要成分且表面具有微细凹凸结构的功能性膜,其特征在于,

技术总结本发明提供能以少量的掩模形成次数形成耐摩擦性强、高耐久且超疏水性的微细凹凸结构、并能谋求削减成本的功能性膜的制造方法和功能性膜。另外,提供即使在基材的折射率高的情况下也能以低反射兼顾耐摩擦性和超疏水性的功能性膜的制造方法等。本发明的功能性膜的制造方法是含有无机物且表面具有微细凹凸结构的功能性膜的制造方法,具备一次掩模形成工序和蚀刻工序,在膜厚方向的垂直截面形状中,将构成微细凹凸结构的多个凸部形成为一级或多级台阶状,并且将无机物的莫氏硬度设为X并将上述凸部的台阶数设为整数Y时,满足下述式(I),并且使从最下级的上述凸部的最底面到最上级的上述凸部的最表面为止的平均高度为1μm以下。式(I):10≤X×Y。技术研发人员:多田一成受保护的技术使用者:柯尼卡美能达株式会社技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240726/124911.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表