一种具有冷却流道的陶瓷基复合材料涡轮叶片制造方法与流程

- 国知局

- 2024-07-27 13:17:59

本发明属于航空发动机领域,具体涉及一种陶瓷基复合材料叶片制造方法。

背景技术:

1、涡轮叶片作为燃气涡轮发动机的核心零件,在服役状态下需要承受高温、高载荷、高冲击,对零件的整体性能有极高的要求。现代航空发动机的工作温度越来越高,已经达到甚至超过了一般高温合金工作温度的上限,因此陶瓷基复合材料(cmc)开始逐渐替代高温合金材料用于涡轮叶片的制造。但是过高的服役温度同样会损伤cmc叶片的使用寿命,因此,仍然需要在cmc叶片中设置冷却流道来将叶片的实际服役温度控制在合理范围内。部分现有方案采用将牺牲层材料编织在cmc叶片预制体的织物中,再通过高温将牺牲层材料清除以在cmc叶片中形成冷却流道,但这类方法工艺复杂,获得的冷却流道的尺寸与形状受到限制。另有部分方案采用将cmc叶片预制体织物分成两部分分别编织再缝合在一起的方式来在cmc叶片中形成冷却流道,但这类工艺中两部分叶片预制体接合面上的纤维各自独立,结合力不足。

技术实现思路

1、本发明的目的在于,提供一种具有冷却流道的陶瓷基复合材料涡轮叶片制造方法,设计制造工艺简单加工成型难度小。

2、根据本发明的实施例,提供一种具有冷却流道的陶瓷基复合材料涡轮叶片制造方法,包括以下步骤:

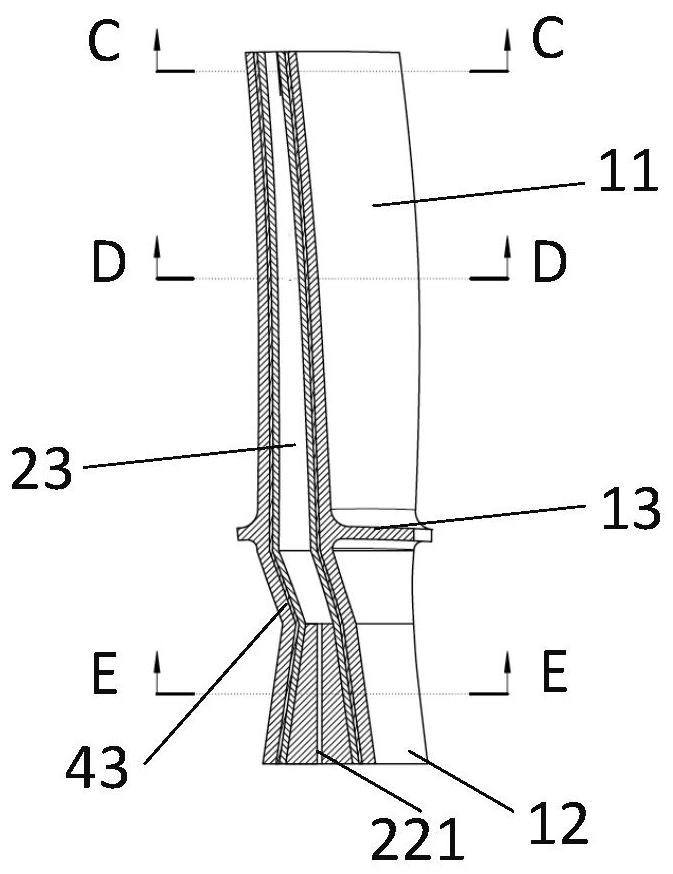

3、a)制造包括预浸料的内层叶片预制体并进行固化定型;

4、b)在所述内层叶片预制体表面间隔铺覆预浸料和牺牲材料,使所述牺牲材料形成至少一条连续的冷却流道前体得到中层叶片预制体,并进行固化定型;

5、c)在所述中层叶片预制体表面铺覆预浸料得到外层叶片预制体,并进行固化定型,得到叶片预制体;

6、d)对所述叶片预制体进行碳化处理,使所述牺牲材料熔化、分解气化、蒸发或升华而从所在位置被清除,从而在所述叶片预制体中形成冷却流道;

7、e)对所述叶片预制体进行高温熔渗基体致密化处理,得到叶片成品。

8、采用上述制造方法,叶片预制体制造工艺简单,无需设计复杂的编织工艺就能够制取具有冷却流道的陶瓷基复合材料涡轮叶片;同时,叶片预制体内织物连接紧密,沿应力方向没有明显的断层,成品叶片强度高耐久性能好。

9、进一步地,所述预浸料采用单向纤维增强预浸料单向带。单向带是复合材料制件的常用原料,其中增强材料可采用sic、b4c等。

10、进一步地,所述d)步骤中所述碳化处理温度不低于1000℃,所述牺牲材料采用在1000℃以下会发生熔化、分解气化、蒸发或升华的无机或有机材料制造。确保牺牲材料在碳化处理过程中完全离开先前的占位,以确保冷却流道的充分成型。

11、进一步地,所述牺牲材料包括铝、铝镁合金、聚酰亚胺树脂中的一种或多种组合。根据涡轮叶片和冷却流道的具体结构以及热处理设备合理地选择不同的牺牲材料。

12、进一步地,所述内层叶片预制体还包括部分由所述牺牲材料制造的芯模,所述芯模沿叶片高度方向贯穿所述内层叶片预制体。采用芯模能够制造具有空心结构的涡轮叶片。

13、进一步地,所述芯模靠近叶根的端部配置为预制块,所述预制块采用具有sic纤维增强的树脂块制造。预制块构成空心叶片的空腔底部。

14、进一步地,所述预制块包括沿叶片高度方向贯穿的通孔。预制块上的通孔使空心叶片的空腔与外界连通起来,进一步改善叶片的冷却效果。

15、进一步地,所述冷却流道前体配置为沿叶片高度方向延伸的带状结构。沿叶身高度方向延伸的冷却流道能够使叶片在服役过程中获得均匀充分的冷却。

16、进一步地,该方法还包括步骤f)在所述叶片坯件表面利用减材加工工艺加工气膜孔,使至少部分所述冷却流道与所述气膜孔接通。气膜孔与冷却流道接通,进一步提高叶片的冷却效果。

17、进一步地,所述减材加工工艺采包括激光加工。激光加工精度高,加工参数调整灵活,在进行不同形状、尺寸的气膜孔加工时无需额外设备。

技术特征:1.一种具有冷却流道的陶瓷基复合材料涡轮叶片制造方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的具有冷却流道的陶瓷基复合材料涡轮叶片制造方法,其特征在于,所述预浸料采用单向纤维增强预浸料单向带。

3.根据权利要求1或2所述的具有冷却流道的陶瓷基复合材料涡轮叶片制造方法,其特征在于,所述d)步骤中所述碳化处理温度不低于1000℃,所述牺牲材料采用在1000℃以下会发生熔化、分解气化、蒸发或升华的无机或有机材料制造。

4.根据权利要求3所述的具有冷却流道的陶瓷基复合材料涡轮叶片制造方法,其特征在于,所述牺牲材料包括铝、铝镁合金、聚酰亚胺树脂中的一种或多种组合。

5.根据权利要求1或2所述的具有冷却流道的陶瓷基复合材料涡轮叶片制造方法,其特征在于,所述内层叶片预制体还包括部分由所述牺牲材料制造的芯模,所述芯模沿叶片高度方向贯穿所述内层叶片预制体。

6.根据权利要求5所述的具有冷却流道的陶瓷基复合材料涡轮叶片制造方法,其特征在于,所述芯模靠近叶根的端部配置为预制块,所述预制块采用具有sic纤维增强的树脂块制造。

7.根据权利要求6所述的具有冷却流道的陶瓷基复合材料涡轮叶片制造方法,其特征在于,所述预制块包括沿叶片高度方向贯穿的通孔。

8.根据权利要求1或2所述的具有冷却流道的陶瓷基复合材料涡轮叶片制造方法,其特征在于,所述冷却流道前体配置为沿叶片高度方向延伸的带状结构。

9.根据权利要求1或2所述的具有冷却流道的陶瓷基复合材料涡轮叶片制造方法,其特征在于,在所述e)步骤后还包括以下步骤:

10.根据权利要求9所述的具有冷却流道的陶瓷基复合材料涡轮叶片制造方法,其特征在于,所述减材加工工艺采包括激光加工。

技术总结一种具有冷却流道的陶瓷基复合材料涡轮叶片制造方法,采用高温熔渗基体致密化工艺制造叶片,包括以下步骤:首先铺覆制造包括预浸料的内层叶片预制体;在内层叶片预制体表面间隔铺覆预浸料和牺牲材料,使牺牲材料形成连续的冷却流道前体,得到中层叶片预制体;在中层叶片预制体表面铺覆外层叶片预制体,整体进行碳化处理清除冷却流道前体形成冷却流道,最后进行高温熔渗基体致密化处理,得到叶片坯件。该方法工艺简单,良品率高,得到的叶片高温性能优异,整体强度好。技术研发人员:郭洪宝受保护的技术使用者:中国航发商用航空发动机有限责任公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240726/125715.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表