一种高压共轨喷油嘴结构和雾化喷油器的制作方法

- 国知局

- 2024-07-27 13:19:30

本发明属于喷油器,具体涉及一种高压共轨喷油嘴结构和雾化喷油器。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、高压共轨燃油喷射技术是现代柴油发动机中普遍采用的技术,而高压共轨喷油器使实现燃油喷射的主要工作部件,它可以使燃油在喷油器末端的喷油嘴前形成高压、高速的雾化喷射状态,从而更好地满足了发动机对燃油喷射量和喷射精度的要求。

3、现有的喷油嘴形状多为圆柱单孔形,燃油通过这些圆柱状喷孔喷出后会形成雾状的喷雾,进入燃烧室开始燃烧过程。研究表明,在高的喷射压力下会在喷嘴的圆柱形孔道中产生空化现象,即燃油从液相转变为蒸汽相,圆柱形孔道中形成两相混合的状态。空化现象会产生气蚀,加快喷孔的腐蚀,且对喷雾锥角也有不良影响。因此,持续降低空化现象与提升喷雾锥角,是技术人员持续改进的方向。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种高压共轨喷油嘴结构和喷油器,将喷孔的入口设置为交叉双入口结构,喷孔的出口设置为渐扩单孔,能够降低喷孔内的空化现象且增加出口处的湍流动能。

2、为了实现上述目的,本发明的技术方案为:

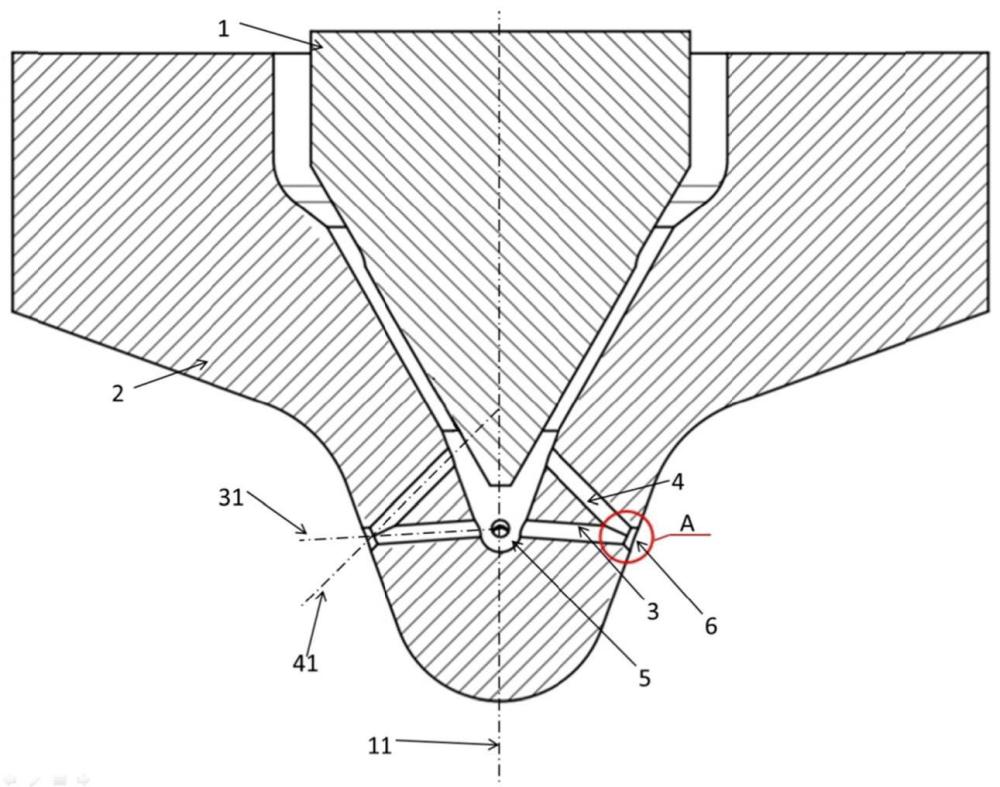

3、第一方面,一种高压共轨喷油嘴结构,包括:针阀体和设置于针阀体内部的针阀;针阀体与针阀末端形成的空腔为压力室;

4、所述压力室的侧壁设置有贯穿针阀体的喷孔,所述喷孔包括第一孔道、第二孔道和出口,所述第一孔道和所述第二孔道分别在针阀体的内表面开孔;所述第一孔道和所述第二孔道在针阀体内部交叉汇合,并在汇合点与针阀体外表面的所述出口连通;所述出口的内径沿喷油方向扩大。

5、可选的,所述第一孔道为内径不变的直孔,孔径为0.15mm~0.25mm。

6、可选的,所述第二孔道为内径不变的直孔,孔径为0.15mm~0.25mm。

7、可选的,所述出口为锥孔,大端孔径为0.30mm~0.50mm,小端孔径不大于所述第二孔道和所述第一孔道的最大孔径,锥度为40°~60°。

8、可选的,所述第一孔道的轴线为第一轴线、所述第二孔道的轴线为第二轴线,所述第一轴线和第二轴线分布于针阀体的纵切面上,所述纵切面过所述针阀体的中心对称轴。

9、可选的,所述第一轴线与所述第二轴线交汇于所述出口的轴线。

10、可选的,所述第一轴线与所述针阀体的中心对称轴的上侧夹角为85°~130°。

11、可选的,所述第二孔道的轴线与所述第一孔道的轴线的夹角为20°~50°。

12、可选的,所述压力室的形状包括:大端向上的圆锥台形空间和连接于圆锥台小端的半球形空间,圆锥台形空间和半球形空间边缘平滑过渡,所述压力室的内部轮廓与所述针阀的圆滑末端的外轮廓形状相近;所述圆锥台大端的直径为尺寸为:0.85~0.95mm,所述半球直径为0.3~0.4mm,所述压力室最低端到针阀尖端的距离为压力室的高,所述压力室的高为0.9~1.0mm。

13、所述第一孔道的轴线距所述压力室最低端的距离为0.7~0.8mm;所述第二孔道的轴线距所述压力室最低端的距离为0.2~0.3mm。

14、可选的,所述出口轴线垂直于出口所在的所述针阀体外表面。

15、可选的,出口的锥度大于等于第一孔道轴线与第二孔道轴线的夹角。

16、可选的,所述针阀体设置有多组喷孔,多组喷孔沿所述针阀体的中心对称轴呈中心对称分布。

17、可选的,所述喷孔的数量为2~6组;优选为4组。

18、第二方面,一种雾化喷油器,包括外壳和设置于外壳中的高压共轨喷油嘴,所述高压共轨喷油嘴具有上述的高压共轨喷油嘴结构。

19、本发明的有益效果为:

20、1.本发明中,每一组喷孔的入口都由至少两个有一定夹角的圆柱形的子入口(包括第一孔道的入口和第二孔道的入口)汇集构成,出口为方便加工,锥度较大,锥度大于等于第一孔道轴线与第二孔道轴线的夹角。组合型喷孔内的燃油在交叉处汇集碰撞,可增加湍流动能,从而改善喷油嘴的雾化效果。当喷孔出口形状为渐扩型时,增大燃油与空气接触面积,更有利于形成伞状喷雾,相比一般圆形喷孔的圆锥状喷雾,扩散范围更大,卷吸空气能力更强,促使混合气更加均匀,有利于提高发动机燃烧效率。

21、2.本发明在喷油量不变的情况下,显著降低喷孔内部的流速差异,有利于消除空化现象,避免空化带来的气蚀,提高喷油器的使用寿命。

技术特征:1.一种高压共轨喷油嘴结构,其特征在于,针阀体和设置于针阀体内部的针阀;针阀体与针阀末端形成的空腔为压力室;

2.如权利要求1所述的高压共轨喷油嘴结构,其特征在于,所述第一孔道为内径不变的直孔,孔径为0.15mm~0.25mm,优选为0.15mm;可选的,所述第二孔道为内径不变的直孔,孔径为0.15mm~0.25mm,优选为0.15mm。

3.如权利要求1所述的高压共轨喷油嘴结构,其特征在于,所述第一轴线与所述针阀体的中心对称轴的上侧夹角为95°;

4.如权利要求1所述的高压共轨喷油嘴结构,其特征在于,所述出口为锥孔,大端孔径为0.30~0.50mm,优选为0.30mm;小端孔径不大于所述第二孔道和所述第一孔道的最大孔径,优选为0.15mm;锥度为40°~60°,优选为40°。

5.如权利要求1所述的高压共轨喷油嘴结构,其特征在于,所述压力室的形状包括:大端向上的圆锥台形空间和连接于圆锥台小端的半球形空间,所述圆锥台形空间和所述半球形空间边缘平滑过渡;所述圆锥台形空间大端的直径为尺寸为:0.85~0.95mm,所述半球形空间直径为0.3~0.4mm,所述压力室最低端到针阀尖端的距离为压力室的高,所述压力室的高为0.9~1.0mm。

6.如权利要求1所述的高压共轨喷油嘴结构,其特征在于,所述第一孔道的轴线距所述压力室的最低端的距离为0.7~0.8mm;所述第二孔道的轴线距所述压力室的最低端的距离为0.2~0.3mm。

7.如权利要求6所述的高压共轨喷油嘴结构,其特征在于,

8.如权利要求1所述的高压共轨喷油嘴结构,其特征在于,所述针阀体设置有多组喷孔,多组喷孔沿所述针阀体的中心对称轴呈中心对称分布。

9.如权利要求8所述的高压共轨喷油嘴结构,其特征在于,所述喷孔的数量为2~6组;优选为4组。

10.一种雾化喷油器,包括外壳和设置于外壳中的高压共轨喷油嘴,其特征在于,所述高压共轨喷油嘴具有如权利要求1-9任一所述的高压共轨喷油嘴结构。

技术总结本发明涉及一种高压共轨喷油嘴结构和雾化喷油器,属于喷油器技术领域。所述结构包括:针阀体和设置于针阀体内部的针阀;针阀体与针阀末端形成的空腔为压力室;压力室的侧壁设置有贯穿针阀体的喷孔,喷孔包括第一孔道、第二孔道和出口,第一孔道和所述第二孔道分别在针阀体的内表面开孔;第一孔道和所述第二孔道在针阀体内部交叉汇合,并在汇合点与针阀体外表面的出口连通;出口的内径沿喷油方向扩大。喷孔内的燃油在交叉处汇集碰撞,可增加湍流动能,从而改善喷油嘴的雾化效果。当喷孔出口形状为渐扩型时,增大燃油与空气接触面积,更有利于形成角度更大的圆锥状燃油喷雾。技术研发人员:李瑞川,陈兰正,袁文涛,王琳,徐海港,杨俊茹,张庆广,纪海龙受保护的技术使用者:山东省机械设计研究院技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240726/125797.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表