肋角非均布变化的连续仿生S形肋冷却结构

- 国知局

- 2024-07-27 13:51:31

本发明涉及燃气轮机涡轮叶片冷却,尤其是涉及一种肋角非均布变化的连续仿生s形肋冷却结构。

背景技术:

1、在航空燃气轮机领域,推力和效率是两个最主要的性能指标。提高涡轮前燃气温度是增加功率和效率的最直接有效方法,但也会导致涡轮叶片承受的热负荷急剧增加,尤其在高转速工作环境下,叶片表面热负荷的分布特性进一步恶化。当前先进的航空燃气轮机中,涡轮前燃气温度远远超过了涡轮叶片材料的耐受温度,因此急需设计先进、高效的冷却结构,以确保涡轮安全、稳定地运行。

2、在涡轮叶片冷却方面,带肋通道是一种被广泛应用于航空发动机涡轮叶片中的高效且易于加工制作的被动冷却方式。这种冷却方式一方面通过肋片增大面积和增强扰动来加强通道内部对流换热,另一方面为外部气膜冷却提供出流冷气,从而保障了涡轮叶片的安全性。

3、针对传统涡轮叶片内冷通道中肋设计的问题,通常采用周期性或均匀排列的方式。然而,在这种设计中,冷气沿通道不断受热升温,导致通道下游换热性能变差,不利于叶片热应力的控制。而肋角作为影响带肋通道换热性能的重要几何因素,其几何结构的非均布设计是提高涡轮叶片带肋通道换热性能的有效途径。

技术实现思路

1、本发明的目的在于提供一种肋角非均布变化的连续仿生s形肋冷却结构,改善涡轮叶片内部冷却通道的换热效果,进一步增强涡轮叶片内部冷却的冷却效率。

2、本发明的目的通过以下技术方案实现:

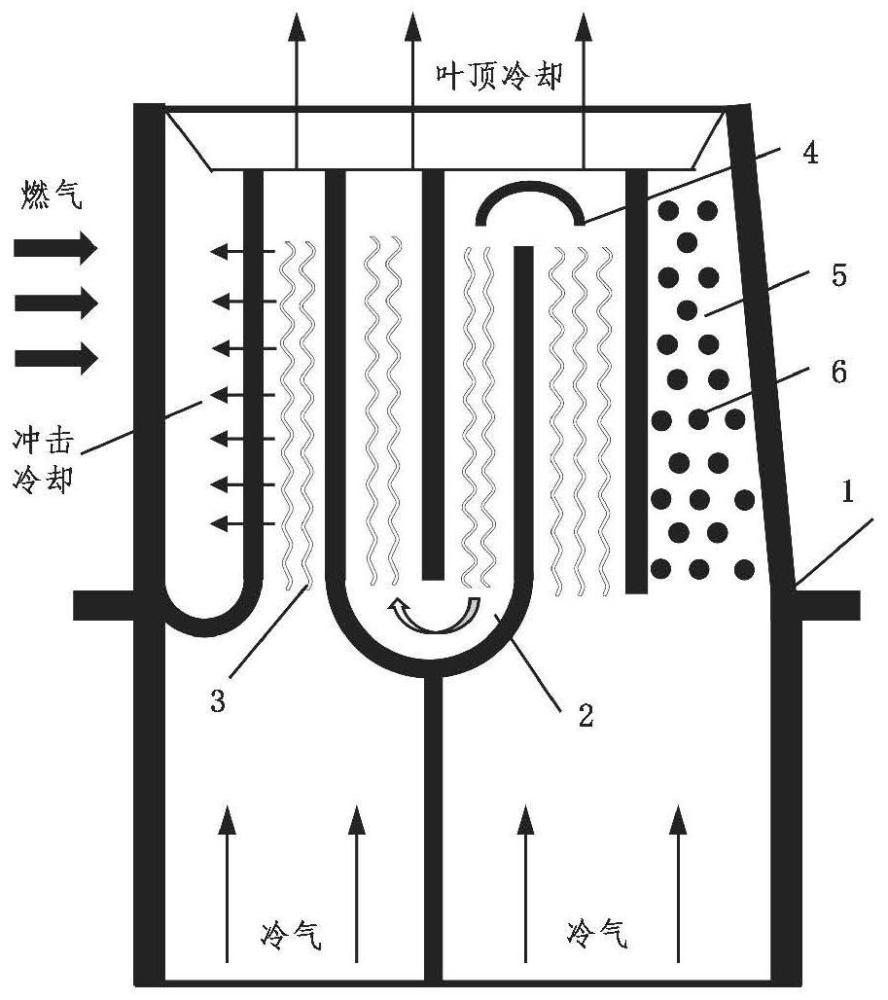

3、一种肋角非均布变化的连续仿生s形肋冷却结构,包括涡轮叶片,其特征在于,所述涡轮叶片包括u型冷却通道,在u型冷却通道内设有肋角非均布变化的连续波浪肋,所述u型冷却通道包括直通道和用来连接直通道的回转通道,所述肋角非均布变化的连续波浪肋设置在u型冷却通道的直通道内部,且在涡轮叶片内壁面上沿叶高方向伸展。冷气从所述u型冷却通道的进口流入,沿所述连续波浪肋方向流动。

4、进一步地,所述肋角非均布变化的连续波浪肋的横截面为矩形,所述肋角非均布变化的连续波浪肋设置在所述u型冷却通道的上、下表面。

5、进一步地,所述肋角非均布变化的连续波浪肋包括10个波浪肋单元,所述波浪肋单元由4个圆弧环段组成。

6、进一步地,所述圆弧环段的圆环倒圆角半径r为3mm,所述肋角非均布变化的连续波浪肋初始肋高h1=1.5e~2.0e,终止肋高h2=2.0e~3.5e,初始肋角α1=25°,终止肋角α2=34°~47.5°。所述波浪肋单元的肋长p与肋厚e之比为10。

7、进一步地,在u型冷却通道内设有半圆形导流片,所述半圆形导流片布置在u型冷却通道的回转通道内部。

8、本发明针对冷气沿程温升导致波浪肋换热性能较差的问题,提出了肋角非均布变化的连续波浪肋冷却设计,并初步给出了不同肋角非均布结构设计对波浪肋流动换热影响。这一创新设计提升了涡轮叶片的换热性能,加强了涡轮叶片对高温环境的耐受能力,从而保障航空燃气轮机的安全、可靠运行。

9、相比于终止肋角较小的波浪肋,具有较大终止肋角的非均布设计的连续波浪肋换热面积微弱增加,换热效果改善较小。较大终止肋角增加了气流的扰动,促进了带肋壁面近壁处冷气与主流的质量交换,这是微弱提高带肋壁面的换热性能的原因。但较大肋角下的气流扰动导致剧烈的质量传递使得流动损失提升更剧烈,带来的压力损失大于改善换热的效果。当终止肋角过大时,伴随换热性能(nu/nu0)的提高,流动损失(f)迅速增加,带肋壁面的综合换热性能(tp)下降明显,因此初始肋角相同时,选择较小的终止肋角是具有最佳综合换热性能的非均布肋角方案。

10、本发明的有益效果如下:

11、冷气从u型冷却通道的进口流入,沿肋角非均布变化的连续波浪肋方向流动,在回转通道部分布置半圆形导流片,冷气通过直通道和回转通道至u型冷却通道出口,部分冷气从叶片前缘气膜孔、尾缘劈缝流出。通过在叶片内部u型冷却通道上、下表面布置具有肋角非均布设计的连续波浪肋冷却结构来增强换热效果,改善通道的换热性能,加强了涡轮叶片对高温环境的耐受能力,从而保障航空燃气轮机的安全、可靠运行。

技术特征:1.一种肋角非均布变化的连续仿生s形肋冷却结构,包括涡轮叶片(1),其特征在于,所述涡轮叶片(1)包括u型冷却通道(2),在u型冷却通道(2)内设有肋角非均布变化的连续波浪肋(3),所述u型冷却通道(2)包括直通道和用来连接直通道的回转通道,所述肋角非均布变化的连续波浪肋(3)设置在u型冷却通道的直通道内部,且在涡轮叶片(1)内壁面上沿叶高方向伸展。

2.根据权利要求1所述的肋角非均布变化的连续仿生s形肋冷却结构,其特征在于,所述肋角非均布变化的连续波浪肋(3)的横截面为矩形,所述肋角非均布变化的连续波浪肋(3)设置在所述u型冷却通道的上、下表面。

3.根据权利要求1或2所述的肋角非均布变化的连续仿生s形肋冷却结构,其特征在于,所述肋角非均布变化的连续波浪肋(3)包括10个波浪肋单元,所述波浪肋单元由4个圆弧环段组成。

4.根据权利要求3所述的肋角非均布变化的连续仿生s形肋冷却结构,其特征在于,所述圆弧环段的圆环倒圆角半径r为3mm,所述连续波浪肋的初始肋高h1=1.5e~2.0e,终止肋高h2=2.0e~3.5e,初始肋角α1=25°,终止肋角α2=34°~47.5°;所述波浪肋单元的肋长p与肋厚e之比为10。

5.根据权利要求4所述的肋角非均布变化的连续仿生s形肋冷却结构,其特征在于,初始肋角α1=25°,终止肋角α2=34°。

6.根据权利要求1所述的肋角非均布变化的连续仿生s形肋冷却结构,其特征在于,在u型冷却通道(2)内设有半圆形导流片(4),所述半圆形导流片(4)布置在u型冷却通道的回转通道内部。

技术总结本发明公开了一种肋角非均布变化的连续仿生S形肋冷却结构,包括涡轮叶片,涡轮叶片包括U型冷却通道和肋角非均布变化的连续仿生S形肋,U型冷却通道包括直通道和回转通道,肋角非均布变化的连续仿生S形肋设置在U型冷却通道的直通道内部,在叶片内壁面上沿叶高方向伸展。冷气从U型冷却通道的进口流入,沿肋角非均布变化的连续仿生S形肋方向流动,在回转通道部分布置半圆形导流片,冷气通过直通道和回转通道至U型冷却通道出口,部分冷气从叶片前缘气膜孔、尾缘劈缝流出。本发明通过在叶片内部U型冷却通道上、下表面的肋角非均布变化的连续仿生S形肋冷却结构来增强换热效果,改善通道的换热性能,并给出换热最佳的肋角非均布设计方案。技术研发人员:吕城亮,王龙飞,毛军逵,张德伟,刘昕梓,刘一鸣受保护的技术使用者:南京航空航天大学技术研发日:技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240726/127921.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表