一种净化天然气的方法及系统与流程

- 国知局

- 2024-07-29 09:43:39

本申请涉及天然气净化领域,具体的,涉及一种净化天然气的方法及系统。

背景技术:

1、天然气是一种优质、高效、清洁的低碳能源。我国近期开发的酸性气田气质比较复杂,一般为含有h2s、co2及硫醇等多种杂质。根据国家标准《天然气》(gb17820-2018)规定,产品气中h2s含量应符合一类标准气要求在6mg/m3以下、co2含量应符合标准气要求为3%(mol)以下、总硫含量为20mg/m3以下。目前脱除h2s方法较为成熟,应用较为广泛的也有数十种,占主导地位的工艺技术是醇胺溶剂吸收法;硫醇型有机硫的酸性比h2s和co2弱得多,基本上不与醇胺发生化学反应,因而醇胺水溶液脱除硫醇的效果极差,一般采用物理溶剂或物理化学复配溶剂以物理吸收的途径来脱除。

2、采用物理溶剂或物理化学溶剂吸收具有一定局限性:

3、(1)优于采用物理溶剂的原理进行脱除,吸收速度慢,吸收能力低,需要较大的循环量并显著增加设备尺寸,装置投资及运行成本较高;

4、(2)净化后天然气总硫能够满足国家标准要求的20mg/m3,如果原料气硫醇含量较高时必须降低装置处理量;

5、(3)物理溶剂对烃类组分的溶解性较高,在脱除硫醇的同时会造成烃类损失;

6、(4)物理溶剂碱性较强,脱除硫醇的同时co2也全部脱除,降低了天然气产量,增加了后续硫磺回收装置的操作难度及投资。

技术实现思路

1、本公开的目的在于提供一种净化天然气的方法及系统,以解决现有技术中存在的天然气产量较低、天然气产品中的氢气含量较高以及装置投资和成本较高的问题。

2、为了实现上述目的,本公开第一方面提供一种净化天然气的方法,该方法包括:将天然气原料与氢气混合后送入加氢反应器中与加氢催化剂接触进行加氢反应,得到加氢天然气;将所述加氢天然气与脱硫溶剂在脱硫塔中接触进行脱硫反应,得到脱硫天然气和富硫脱硫溶剂;再将所述脱硫天然气经脱水处理后得到天然气产品气;所述的脱硫溶剂选自醇胺水溶液中的一种或者几种。

3、可选地,所述加氢反应器选自固定床反应器、流化床反应器和移动床反应器中的一种或几种;所述加氢反应的条件包括:反应温度为120~300℃,反应压力为1~10mpag,反应时间为0.01~0.08h,所述天然气原料与所述氢气的体积比为(2000~60):1;所述加氢催化剂包括载体和金属元素;所述载体为非金属物质,优选为氧化铝、氧化硅和活性炭中的一种或几种;所述金属元素选自高活性金属,优选为钴、钼、钨和镍中的一种或几种。

4、可选地,所述脱硫反应的条件包括:反应温度为30~50℃,所述脱硫塔的塔板数为12~40块,所述脱硫溶剂与所述加氢天然气的标准体积比为1:(100~500);所述醇胺水溶液包括二乙醇胺水溶液、甲基二乙醇胺水溶液和单乙醇胺水溶液中的一种或几种,优选为甲基二乙醇胺水溶液;所述醇胺水溶液的浓度为20~60重量%。

5、可选地,该方法还包括:在所述加氢反应之前,将所述氢气和所述天然气原料的混合原料与所述加氢天然气换热,然后预热至120~300℃。

6、可选地,所述脱水处理包括:将所述脱硫天然气引入脱水单元中与固体脱水剂接触;所述脱水处理的条件包括:温度为30~50℃,所述固体脱水剂与所述脱硫天然气的体积比为1:(10~100),所述天然气产品气的水露点温度为-10℃以下。

7、可选地,该方法还包括:在所述加氢反应之前,将上游天然气过滤分离,得到所述天然气原料;所述上游天然气的温度为-20~40℃;所述上游天然气包括碳原子数为1~9的烃、h2s、co2、和有机硫;以所述上游天然气的总质量为基准,所述碳原子数为1~9的烃的含量为66~99摩尔%,所述h2s的含量为0.1~20摩尔%,所述co2的含量为0.1~20摩尔%,所述有机硫的含量为20~1000mg/nm3;该方法还包括:使制氢原料在制氢模块中进行制氢反应,得到所述氢气;所述制氢原料选自水、天然气、甲醇、石脑油和重质油中的一种或几种;所述氢气的纯度为90重量%以上,压力为1~20mpa。

8、可选地,该方法还包括:将所述富硫脱硫溶剂送至溶剂再生单元进行脱硫溶剂再生处理,得到再生脱硫溶剂,使所述再生脱硫溶剂返回所述脱硫塔。

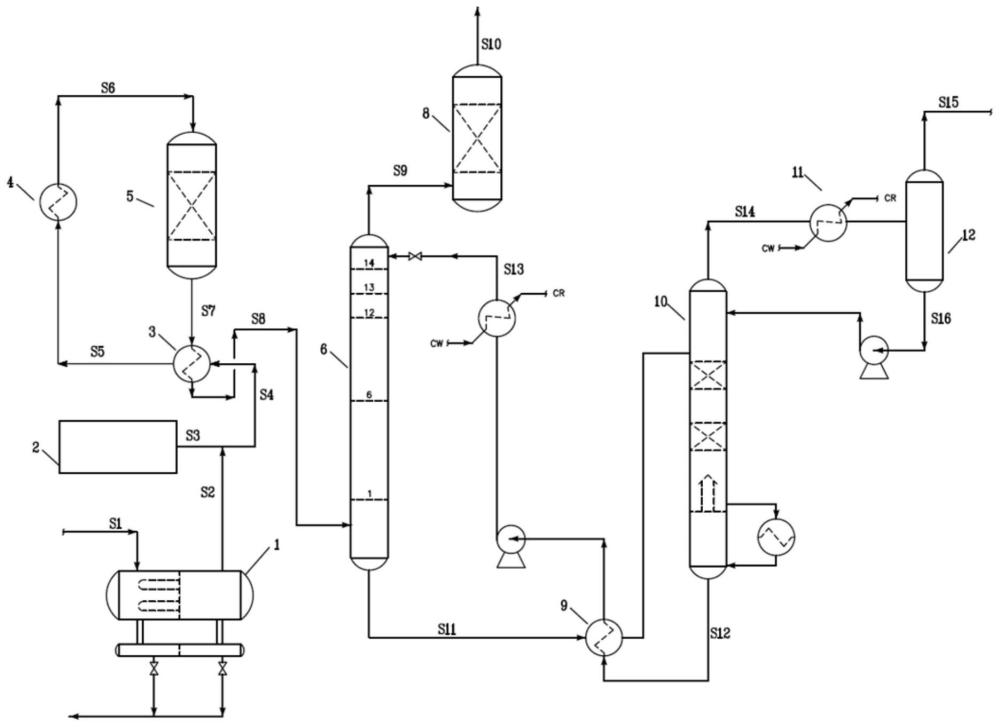

9、本公开第二方面提供一种净化天然气的系统,该系统包括:加氢反应单元、脱硫单元和脱水单元;所述加氢反应单元包括加氢反应器;所述加氢反应器包括混合原料入口和加氢天然气出口;所述脱硫单元包括加氢天然气入口和脱硫天然气出口、脱硫溶剂入口和富硫脱硫溶剂出口;所述脱水单元包括脱硫天然气入口和天然气产品气出口;所述加氢反应器的混合原料入口与所述制氢单元的氢气出口连通;所述加氢反应器的加氢天然气出口与所述脱硫单元的加氢天然气入口连通;所述脱硫单元的脱硫天然气出口与所述脱水单元的脱硫天然气入口连通。

10、可选地,所述系统还包括制氢模块,所述制氢模块包括制氢原料入口、氢气出口;所述加氢反应单元还包括混合原料换热器和混合原料预热器;所述制氢模块的氢气出口与所述混合原料换热器的冷源入口连通;所述混合原料换热器的冷源出口与所述混合原料预热器的入口连通;所述混合原料预热器的出口与所述加氢反应器的混合原料入口连通;所述加氢反应器的加氢天然气出口与所述混合原料换热器的热源入口连通。

11、可选地,该系统还包括:天然气进料过滤器,所述天然气进料过滤器包括上游天然气入口、酸水出口和过滤天然气出口;所述天然气进料过滤器的上游天然气入口与天然气源连通,所述天然气进料过滤器的过滤天然气出口与所述混合原料换热器的冷源入口连通。

12、通过上述技术方案,本公开通过使用经济型更好的醇胺水溶液,相对于传统技术中使用的物理或者物理化学复合脱硫剂,能够减少天然气中烃类和co2的损失,进而能够增加天然气产量;在进行脱硫处理之前,对天然气原料进行加氢处理,使有机硫转化为硫化氢后被醇胺水溶液反应,能够将天然气原料中的总硫量降低至20mg/nm3以下,符合国家标准;另外,采用本公开的方法,可以显著降低脱硫溶剂循环量,并且减少脱硫溶剂系统设备尺寸,降低装置投资及运行成本。

13、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:1.一种净化天然气的方法,其特征在于,该方法包括:

2.根据权利要求1所述的方法,其特征在于,所述加氢反应器选自固定床反应器、流化床反应器和移动床反应器中的一种或几种;所述加氢反应的条件包括:反应温度为120~300℃,反应压力为1~10mpag,反应时间为0.01~0.08h,所述天然气原料与所述氢气的体积比为(2000~60):1;

3.根据权利要求1所述的方法,其特征在于,所述脱硫反应的条件包括:反应温度为30~50℃,所述脱硫塔的塔板数为12~40块,所述脱硫溶剂与所述加氢天然气的标准体积比为1:(100~500);

4.根据权利要求1所述的方法,其特征在于,该方法还包括:在所述加氢反应之前,将所述氢气和所述天然气原料的混合原料与所述加氢天然气换热,然后预热至120~300℃。

5.根据权利要求1所述的方法,其特征在于,所述脱水处理包括:将所述脱硫天然气引入脱水单元中与固体脱水剂接触;

6.根据权利要求1所述的方法,其特征在于,该方法还包括:在所述加氢反应之前,将上游天然气过滤分离,得到所述天然气原料;

7.根据权利要求1所述的方法,其特征在于,该方法还包括:将所述富硫脱硫溶剂送至溶剂再生单元进行脱硫溶剂再生处理,得到再生脱硫溶剂,使所述再生脱硫溶剂返回所述脱硫塔。

8.一种净化天然气的系统,其特征在于,该系统包括:加氢反应单元、脱硫单元和脱水单元;

9.根据权利要求8所述的系统,其特征在于,所述系统还包括制氢模块,所述制氢模块包括制氢原料入口、氢气出口;所述加氢反应单元还包括混合原料换热器和混合原料预热器;

10.根据权利要求9所述的系统,其特征在于,该系统还包括:天然气进料过滤器,所述天然气进料过滤器包括上游天然气入口、酸水出口和过滤天然气出口;

技术总结本发明涉及一种净化天然气的方法及系统,该方法包括:将天然气原料与氢气混合后送入加氢反应器中与加氢催化剂接触进行加氢反应,得到加氢天然气;将所述加氢天然气与脱硫溶剂在脱硫塔中接触进行脱硫反应,得到脱硫天然气;再将所述脱硫天然气经脱水处理后得到天然气产品气;所述脱硫溶剂选自醇胺水溶液中的一种或者几种。采用本公开的方法,能够降低天然气产品中总硫含量,减少脱硫过程的烃类损失和二氧化碳损失,能够增加天然气产量;并且,可以降低脱硫溶剂循环量,降低装置运行成本,提高装置盈利能力。技术研发人员:李健,黄孟旗,李剑辉,范超,朱学军,邱云霞,汪宇莹,张晓华受保护的技术使用者:中国石化工程建设有限公司技术研发日:技术公布日:2024/1/22本文地址:https://www.jishuxx.com/zhuanli/20240726/129060.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表