一种耦合碳酸钙真空分解捕集二氧化碳与生物质气化制氢的方法及其装置系统

- 国知局

- 2024-07-29 09:43:35

本发明属于能源化工,涉及一种生物质气化制氢的方法,尤其涉及一种耦合碳酸钙真空分解捕集二氧化碳与生物质气化制氢的方法及其装置系统。

背景技术:

1、二氧化碳(co2)是导致全球气候变暖和海洋酸化等气候问题的主要温室气体,故实施co2排放控制是避免灾难性气候变化的重要策略。生物质被认为是满足可持续发展和碳中和需求的绿色原料,其中生物质气化制氢工艺极具吸引力,这是因为生物质在空气,o2或蒸汽等气化剂的作用下通过热化学转化为h2、co、ch4、co2、h2o和其他气态烃(cxhy)。空气气化产品的h2含量较低;o2气化产物热值中等,但存在一定安全隐患且成本较高;蒸汽气化可以提供大量的氢元素,产生h2含量约30-60vol%的中等热值气体。

2、近年来,以cao为基础的钙循环化学链气化工艺在原位捕获co2的可持续制h2方面越来越受关注。将生物质气化过程与co2捕集相结合,产生富氢合成气,被认为是一种新兴的co2捕获技术。

3、在cao存在条件下,气化产生的co2和cao反应生成caco3,caco3被循环到煅烧反应使得cao再生并富集高浓度co2。此外,当碳酸化在气化炉内进行时,体系中co2的移除改变了系统平衡组成,可提高h2产量和产品h2纯度,同时再生后的cao还可为气化过程提供热量,碳酸化反应释放的热量也能够供给吸热的气化反应。

4、cn113122336a公开了一种生物质热转化制氢方法及系统,具体如下:生物质原料进入微波热解反应器进行反应后,得到的物料进入气化反应器进行气化得到粗合成气和固相残渣,粗合成气与钙基吸附剂接触进行反应得到高纯氢气和碳酸化的钙基吸附剂,碳酸化的钙基吸附剂与固相残渣进行再生循环。

5、cn106675655a公开了一种串行流化床生物质气化制氢装置及方法,该装置由循环流化床、旋风分离器和鼓泡流化床串联组成,其方法在于循环流化床的床料为cao/mgo催化剂颗粒,采用水蒸汽流化,生物质进行催化热解气化制氢,气相产物中的co2和催化剂颗粒进行固化反应,形成钙镁碳酸盐颗粒,这些颗粒与工艺产生的焦炭颗粒经分离后进入鼓泡流化床,焦炭颗粒在空气/氧气中燃烧,促使钙镁碳酸盐煅烧分解,释放co2,煅烧再生后的高温颗粒返回循环流化床,为生物质热解气化制氢提供再生的催化剂和热源。

6、cn114262631a公开了一种新型固体氧化物与水制氢的方法与装置,将煤和/或生物质和/或垃圾与氧化物均匀混合形成反应物料,超临界水/高温水蒸气/高压水蒸气与反应物料发生气化反应生成h2和co2,同时co2与氧化物进行碳酸化反应并释放热量供给气化反应,实现了无需加氧、无需电加热情况下气化反应的稳态运行,最终将煤(生物质、垃圾等)与氧化物的化学能转化成氢能,并将co2固化,达到减少或不排放co2的目的。

7、在上述技术方案中,尽管生物质气化和co2捕集相结合的系统能够产生高纯度的绿色h2,但是以下两点原因会导致载碳体在工艺运行过程中逐渐失活,进而降低多循环的稳定性:(1)caco3的摩尔体积大于cao,这终将导致cao在碳酸化反应过程中气孔堵塞;(2)caco3的塔曼温度低于碳酸化和煅烧分解反应温度,导致cao载碳体在多循环过程中烧结。然而,当前制氢气化研究大多集中关注于最优气化反应条件下的h2产率和纯度。

8、由此可见,如何立足于生物质气化制氢工艺技术特点,从载碳体制备和循环捕集co2两方面着手,研究减缓cao在多循环过程中的失活,成为本领域技术人员迫切需要解决的问题。此外,有关气化-碳酸化集成工艺中常见的生物质灰渣与钙基物料的分离工艺研究仍有待提出可行性较好的解决方案。

技术实现思路

1、本发明的目的在于提供一种耦合碳酸钙真空分解捕集二氧化碳与生物质气化制氢的方法及其装置系统,通过减排co2提高了绿氢产量与浓度,降低了工艺热能需求,同时避免了cao烧结,有利于大规模推广应用。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种耦合碳酸钙真空分解捕集二氧化碳与生物质气化制氢的方法,所述方法包括以下步骤:

4、(1)混合生物质、o2与水蒸气进行气化反应,得到煤气;

5、(2)混合煤气、cao与水蒸气进行碳酸化反应,得到caco3与富氢燃气;

6、(3)将步骤(2)所得caco3进行真空分解,得到cao与co2,并将所述cao回用于步骤(2);

7、(4)将步骤(2)所得富氢燃气进行h2分离,得到燃气和h2。

8、其中,所述气化反应与碳酸化反应在不同反应器中独立进行,或者,所述气化反应与碳酸化反应在同一反应器中同时进行。

9、本发明提供的方法将caco3真空分解与生物质气化制氢进行有机耦合,利用cao与煤气中co2发生碳酸化固碳反应,提升了煤气最终产品中h2的浓度。此外,当气化反应与碳酸化反应在同一反应器中同时进行时,碳酸化反应捕集co2还能促进气化反应的正向进行,且碳酸化反应在水蒸气环境中能够强化水煤气变换反应,进而显著提升了h2的产量。

10、进一步地,碳酸化反应所得caco3于真空环境中在低于cao塔曼温度的条件下进行热分解以实现cao的再生,这一过程可极大程度地削弱并减缓caco3/cao物料的烧结与失活。另外,由于cao碳酸化为强放热反应,而caco3分解为强吸热反应,且真空环境能够降低caco3的分解温度,故本发明提供的方法显著降低了工艺热能需求,提高了系统能量利用效率。

11、由此可见,本发明提供的方法改善了钙基物料的循环稳定性,极大程度地避免了有关物料的烧结,同时提高了钙基化学链技术的co2捕集能力与生物质气化过程h2产量和浓度,是一种集“碳汇”与“绿色氢源”于一体的技术方案。

12、优选地,步骤(1)所述生物质包括农林生物质、市政污泥或菌渣固废中的任意一种或至少两种的组合,典型但非限制性的组合包括农林生物质与市政污泥的组合,市政污泥与菌渣固废的组合,农林生物质与菌渣固废的组合,或农林生物质、市政污泥与菌渣固废的组合。

13、优选地,所述农林生物质包括秸秆、稻壳、花生壳或木屑中的任意一种或至少两种的组合,典型但非限制性的组合包括秸秆与稻壳的组合,稻壳与花生壳的组合,花生壳与木屑的组合,秸秆、稻壳与花生壳的组合,稻壳、花生壳与木屑的组合,或秸秆、稻壳、花生壳与木屑的组合。

14、优选地,步骤(1)所述水蒸气与生物质的混合质量比为0-0.3,但不包含0,例如可以是0.05,0.1,0.15,0.2,0.25或0.3,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15、优选地,步骤(1)所述气化反应的温度为750-900℃,例如可以是750℃、760℃、770℃、780℃、790℃、800℃、810℃、820℃、830℃、840℃、850℃、860℃、870℃、880℃、890℃或900℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16、优选地,步骤(1)所述气化反应的绝对压力为4-10atm,例如可以是4atm、4.5atm、5atm、5.5atm、6atm、6.5atm、7atm、7.5atm、8atm、8.5atm、9atm、9.5atm或10atm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17、优选地,步骤(1)所得煤气还进行灰渣电选分离。

18、优选地,步骤(2)所述cao来源于钙基物料,且所述钙基物料包括工业生石灰、碳酸钙或含碳酸钙矿物中的任意一种或至少两种的组合,典型但非限制性的组合包括工业生石灰与碳酸钙的组合,碳酸钙与含碳酸钙矿物的组合,工业生石灰与含碳酸钙矿物的组合,或工业生石灰、碳酸钙与含碳酸钙矿物的组合。

19、优选地,所述含碳酸钙矿物包括白云石、方解石或石灰石中的任意一种或至少两种的组合,典型但非限制性的组合包括白云石与方解石的组合,方解石与石灰石的组合,白云石与石灰石的组合,或白云石、方解石与石灰石的组合。

20、优选地,步骤(2)所述cao的用量为碳酸化生成caco3反应理论用量的35倍以上,例如可以是35倍、36倍、37倍、38倍、39倍或40倍,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21、优选地,步骤(2)所述cao与步骤(1)所述生物质的质量比≥2,例如可以是2、3、4、5或6,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22、优选地,步骤(2)所述水蒸气的绝对压力为8-12atm,例如可以是8atm、8.5atm、9atm、9.5atm、10atm、10.5atm、11atm、11.5atm或12atm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23、优选地,步骤(2)所述水蒸气的温度≥180.5℃,例如可以是180.5℃、181℃、181.5℃、182℃、182.5℃、183℃、183.5℃、184℃、184.5℃或185℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24、优选地,步骤(2)所述水蒸气与步骤(1)所述生物质的质量比≥0.6,例如可以是0.6、0.7、0.8、0.9、1、1.1或1.2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25、优选地,当所述气化反应与碳酸化反应在不同反应器中独立进行时,所述碳酸化反应的温度为700-750℃,例如可以是700℃、705℃、710℃、715℃、720℃、725℃、730℃、735℃、740℃、745℃或750℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26、优选地,当所述气化反应与碳酸化反应在不同反应器中独立进行时,所述碳酸化反应的绝对压力≥6atm,例如可以是6atm、6.5atm、7atm、7.5atm、8atm、8.5atm、9atm、9.5atm或10atm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

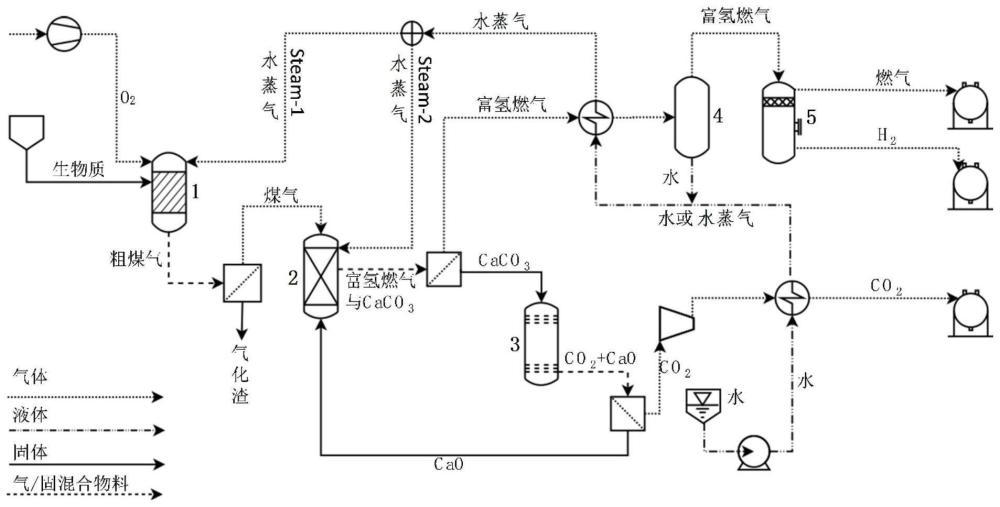

27、优选地,当所述气化反应与碳酸化反应在同一反应器中同时进行时,所得固体混合物依次经过粒度筛分和干法电选进行分离。

28、优选地,所述固体混合物包括气化渣和钙基颗粒,且所述钙基颗粒包括caco3和/或cao。

29、由于气化渣与其中的钙基颗粒(caco3和/或cao)密度接近,但考虑二者化学组成存在粒度偏析,故本发明先通过粒度筛选进行初步分离,同时考虑到二者电整流性与介电常数存在显著差异,例如:铝硅酸盐是只能获得负电的负整流物质,介电常数小于5;而caco3是只能获得正电的正整流物质,介电常数接近9,甚至可达10;cao的介电常数则高达12-20。此外,上述固体物料的粒度大多高于0.1mm,故经过粒度筛分后采用干法电选工艺,在不同场强和极性的电场中可实现气化渣和钙基颗粒的高效分离。

30、优选地,所述粒度筛分将0.1mm粒径以上的固体混合物筛分出来并送入电选作业,例如可以是0.1mm、0.2mm、0.3mm、0.4mm或0.5mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31、优选地,所述干法电选的段数≥3段,例如可以是3段、4段、5段、6段、7段、8段、9段或10段,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32、优选地,所述干法电选的工作电压为20-80kv,例如可以是20kv、25kv、30kv、35kv、40kv、45kv、50kv、55kv、60kv、65kv、70kv、75kv或80kv,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33、具体地,本发明将cao/气化渣给入工作电位20-80kv的负电场电选机中进行多段电选分拣气化渣,或者,将caco3/气化渣给入工作电位20-80kv的正/负电场电选机中进行多段电选分拣caco3。

34、本发明对具体电选设备没有限制,可采用本领域技术人员熟知的任何可用设备,包括但不限于:静电-电晕电选机,高压电选机,自由下落电选机,摩擦电选机,盘式电选机,悬浮/回旋电选机,电场摇床等。

35、优选地,步骤(3)所述真空分解的温度为675-725℃,例如可以是675℃、680℃、685℃、690℃、695℃、700℃、705℃、710℃、715℃、720℃或725℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36、优选地,步骤(3)所述真空分解的绝对压力≤1kpa,例如可以是0.1kpa、0.2kpa、0.3kpa、0.4kpa、0.5kpa、0.6kpa、0.7kpa、0.8kpa、0.9kpa或1kpa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37、优选地,步骤(3)所得co2经热量回收后存储,作为化工产品的制备原料。

38、优选地,步骤(4)所述h2分离通过变压吸附或膜分离工艺进行。

39、优选地,步骤(4)所述富氢燃气在进行h2分离之前还依次经过热量回收和气水分离。

40、第二方面,本发明提供一种耦合碳酸钙真空分解捕集二氧化碳与生物质气化制氢的装置系统,所述装置系统包括:

41、生物质气化制氢单元,用于混合生物质、o2与水蒸气进行气化反应,得到煤气;

42、co2捕集单元,用于混合煤气、cao与水蒸气进行碳酸化反应,得到caco3与富氢燃气;

43、caco3真空分解单元,用于将caco3进行真空分解,得到cao与co2;

44、h2分离单元,用于将富氢燃气进行h2分离,得到燃气和h2。

45、其中,所述生物质气化制氢单元与co2捕集单元相互独立。

46、优选地,所述装置系统还包括co2回收单元,用于将co2热量回收后存储起来,作为化工产品的制备原料。

47、第三方面,本发明提供一种耦合碳酸钙真空分解捕集二氧化碳与生物质气化制氢的装置系统,所述装置系统包括:

48、生物质气化制氢耦合co2捕集单元,用于混合生物质、o2与水蒸气进行气化反应,得到煤气,同时混合煤气、cao与水蒸气进行碳酸化反应,得到caco3与富氢燃气;

49、caco3真空分解单元,用于将caco3进行真空分解,得到cao与co2;

50、h2分离单元,用于将富氢燃气进行h2分离,得到燃气和h2。

51、优选地,所述装置系统还包括co2回收单元,用于将co2热量回收后存储起来,作为化工产品的制备原料。

52、本发明提供的上述装置系统在传统生物质气化工艺或装备主体的基础上并不存在很大改变,整个反应和工艺过程既可以分开独立运行,也可以将高压/常压碳酸化工艺与气化主工艺相整合,在此不做具体限定,其中所采用的设备包括但不限于固定床、移动床、鼓泡床或快速流化床中的任意一种或至少两种的组合。

53、相对于现有技术,本发明具有以下有益效果:

54、(1)本发明利用cao碳酸化反应生成caco3来捕集煤气中的co2,优化了生物质气化产品的品质,提升了h2的浓度;

55、(2)本发明将caco3在真空条件下进行分解反应可以有效避免cao烧结,改善了固碳工艺循环稳定性的同时,由于真空环境中分解温度的降低,实现了煤气侧到分解侧反应热量的高效利用;

56、(3)本发明在一套工艺路线中同时实现了co2捕集和绿氢制备,是一种集“碳汇”与“绿色氢源”于一体的绿色能源化工技术。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129051.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表