有机原料的分解方法、利用其的液体燃料、固体燃料或活性碳的制造方法与流程

- 国知局

- 2024-07-29 09:43:38

本发明涉及生物质、有机高分子废弃物等有机原料的分解方法。

背景技术:

1、作为全球变暖的应对措施,尝试了减少温室效应气体,例如尝试了将生物质、有机高分子废弃物等制成液体燃料或碳材料。

2、例如专利文献1中记载了在1~5mpa的压力范围于600~1000℃的温度下加热生物质使其气化,制造一氧化碳、氢,利用催化反应将所得的一氧化碳、氢制成甲醇、二甲醚(dme)、烃系液体燃料(ft合成油)的方法。专利文献2中记载了在200~500℃的温度、100~400atm的压力下,在氢氧化钠及催化剂的存在下,使加压热水、超临界水或亚临界水与生物质反应,制成甲烷、氢、一氧化碳等气化气体或液化气体,供给至内燃式燃气轮机或柴油发电机等发电系统,作为发电燃料的方法。但是,这些方法的主要目的是将生物质分解为甲烷、一氧化碳等c1成分、液化气体,因此不适合液体燃料的制造方法。另外,在需要高温高压条件这点上也是不利的。

3、专利文献3中记载了在作为溶剂的矿物油和根据需要使用的催化剂(nay型沸石)的存在下,利用高压釜对木质生物质和塑料进行加压共热解,制造替代石油的液体燃料。专利文献4中记载了在乙二醇等溶剂的存在下,用高压釜使生物质和废塑料的混合原料液化、热分解,制造生物质油。根据这些方法,可以在不分解为c1成分的情况下制造液体燃料、生物质油。但是,这些方法中,溶剂混入分解产物侧,从分解产物中取出有用成分(液体燃料、生物质油等)时需要分离溶剂,较为繁琐。另外,在需要高温高压条件这点上也是不利的。

4、专利文献5中记载了在包含沸石的催化剂的存在下,在流化床反应器内对生物质进行热分解,制造c2~c5烯烃、呋喃、芳香族化合物等。专利文献6中记载了在常压及非活性气体气流中对木质纤维素系生物质和热塑性塑料进行快速热分解,制造生物质油的方法。

5、需要说明的是,虽然是燃料气体的制造方法而非液体燃料,但专利文献7中记载了在活性碳的存在下,由生物质制造燃料气体。

6、现有技术文献

7、专利文献

8、专利文献1:日本特开2008-189704号公报

9、专利文献2:日本特开2001-065364号公报

10、专利文献3:日本特开2013-170224号公报

11、专利文献4:日本特开2016-079325号公报

12、专利文献5:日本特表2016-517344号公报

13、专利文献6:日本特开2017-080662号公报

14、专利文献7:日本特开2009-046644号公报

技术实现思路

1、发明要解决的问题

2、但是,根据本发明人等的研究,专利文献5、专利文献6的方法尚有改善的余地。即无需使用专利文献5所示的包含沸石的催化剂,也能提高液体燃料的制造效率。另外,与专利文献6的方法相比能够提高生物质油的制造效率。专利文献7的方法并非制造液体燃料的方法。另外,明确了制造液体燃料时,即使不利用如活性碳那样的需要活化处理的物质,也能高效地制造液体燃料。

3、因此,本发明的目的在于无需使用包含沸石的催化剂,另外无需使用如活性炭那样的需要繁琐的制造工艺的物质,也能由有机原料高效地制造包含液体燃料的有用成分。

4、用于解决问题的方案

5、能够实现上述目的的本发明采用以下构成。

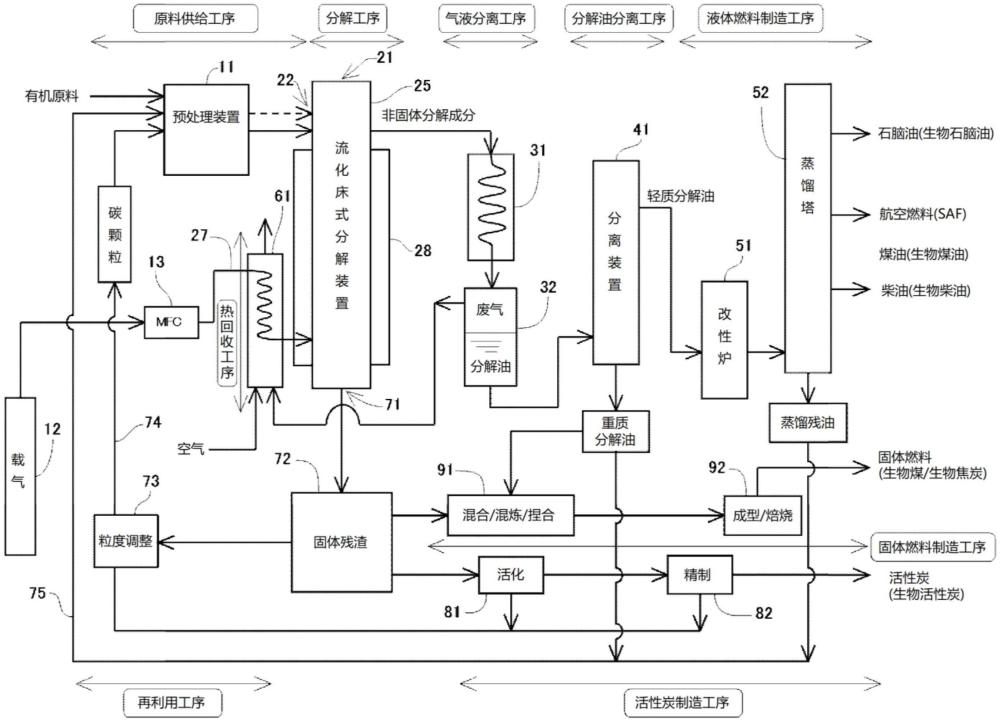

6、[1]一种有机原料的分解方法,其具有:

7、原料供给工序,将包含生物质和/或有机高分子废弃物的有机原料与人工碳颗粒(其中,不含活性碳)供给至流化床式分解装置;以及

8、分解工序,在所述流化床式分解装置中导入载气使所述人工碳颗粒流动,并且一方面将所述有机原料分解而以非固体分解成分的形式与载气一起排出,另一方面将所述分解中产生的固体残渣与非固体分解成分分开排出。

9、[2]根据[1]所述的方法,其具有再利用工序,使所述分解工序中排出的固体残渣的至少一部分在冷却至室温之前以人工碳颗粒的形式返回至所述原料供给工序。

10、[3]根据[1]或[2]所述的方法,其中,将所述分解工序中排出的固体残渣的至少一部分经过粒度调整后或在不进行粒度调整的情况下以人工碳颗粒的形式返回至原料供给工序。

11、[4]根据[1]~[3]中任一项所述的方法,其中,所述人工碳颗粒的比表面积为500m2/g以下。

12、[5]根据[1]~[4]中任一项所述的方法,其中,所述人工碳颗粒中的金属原子的含量为20质量%以下。

13、[6]根据[1]~[5]中任一项所述的方法,其中,在所述原料供给工序中,对所述有机原料进行选自杂质去除、水分去除、粒度调整及原料配混中的至少1种预处理,然后供给至所述流化床式分解装置。

14、[7]根据[1]~[6]中任一项所述的方法,其中,在所述原料供给工序中,将选自所述有机原料、所述人工碳颗粒及它们的混合物中的至少1种连续地投入至所述流化床式分解装置。

15、[8]根据[1]~[7]中任一项所述的方法,其中,所述生物质为选自木质纤维素系生物质及油脂植物系生物质中的至少1种,所述有机高分子系废弃物为选自合成树脂、合成橡胶及合成纤维中的至少1种废弃物。

16、[9]根据[1]~[8]中任一项所述的方法,其中,在所述原料供给工序中,将有机酸类与所述有机原料和所述人工碳颗粒一起供给至所述流化床式分解装置。

17、[10]根据[9]所述的方法,其中,将所述有机酸类与所述有机原料和所述人工碳颗粒混合后供给至所述流化床式分解装置。

18、[11]根据[9]或[10]所述的方法,其中,所述有机酸类为源自油脂的脂肪酸或该脂肪酸的盐。

19、[12]根据[1]~[11]中任一项所述的方法,其中,所述载气为氧气浓度3体积%以下的氮气。

20、[13]根据[1]~[12]中任一项所述的方法,其进一步具有:

21、气液分离工序,将从所述流化床式分解装置排出的所述非固体分解成分冷却并分离为废气成分和分解油;以及

22、热回收工序,利用所述废气成分的燃烧对导入至所述流化床式分解装置前的载气进行加热。

23、[14]一种分解油的制造方法,其在[1]~[12]中任一项所述的分解方法所具有的工序的基础上,进一步具有将从所述流化床式分解装置排出的所述非固体分解成分冷却并分离为废气成分和分解油的气液分离工序。

24、[15]一种改性油的制造方法,其在[14]所述的分解油的制造方法所具有的工序的基础上,进一步具有在催化剂的存在下,进行选自脱氢、转化、异构化、氢化、加氢裂化及加氢精制中的至少1种改性处理的工序。

25、[16]一种液体燃料的制造方法,其在[15]所述的改性油的制造方法所具有的工序的基础上,进一步具有对改性油进行蒸馏的工序。

26、[17]一种液体燃料的制造方法,其在[1]~[12]中任一项所述的分解方法所具有的工序的基础上,进一步具有:

27、气液分离工序,将从所述流化床式分解装置排出的所述非固体分解成分冷却并分离为废气成分和分解油;

28、分解油分离工序,利用沸点差和/或溶解度差,将所述气液分离工序中得到的分解油分离为轻质分解油和重质分解油;以及

29、液体燃料制造工序,对所述分解油分离工序中得到的轻质分解油进行蒸馏。

30、[18]根据[17]所述的制造方法,其中,在所述液体燃料制造工序中,在催化剂的存在下,对所述蒸馏前的轻质分解油和/或所述蒸馏后的蒸馏物进行选自脱氢、转化、异构化、氢化、加氢裂化及加氢精制中的至少1种改性处理。

31、[19]根据[17]或[18]所述的制造方法,其中,在所述液体燃料制造工序中,制造选自石脑油、航空燃料、煤油及柴油中的至少1种。

32、[20]根据[17]~[19]中任一项所述的制造方法,其中,所述石脑油为生物石脑油,所述航空燃料为saf,所述煤油为生物煤油,所述柴油为生物柴油。

33、[21]根据[17]~[20]中任一项所述的制造方法,其中,将选自所述分解油分离工序中得到的重质分解油、以及所述液体燃料制造工序的蒸馏中未以液体燃料的形式馏出的剩余油中的至少一者返回至所述分解工序进行再处理。

34、[22]一种固体燃料的制造方法,其在[1]~[12]中任一项所述的分解方法所具有的工序的基础上,进一步具有:

35、气液分离工序,将从所述流化床式分解装置排出的所述非固体分解成分冷却并分离为废气成分和分解油;

36、分解油分离工序,利用沸点差和/或溶解度差,将所述气液分离工序中得到的分解油分离为轻质分解油和重质分解油;以及

37、固体燃料制造工序,对所述分解工序中排出的固体残渣和所述分解油分离工序中得到的重质分解油进行选自混合、混炼及捏合中的1种以上处理,然后根据需要进行成型和/或焙烧。

38、[23]根据[22]所述的制造方法,其中,所述固体燃料为生物煤或生物焦炭。

39、[24]根据[22]或[23]所述的制造方法,其中,将所述分解油分离工序中得到的重质分解油的一部分返回至所述分解工序进行再处理。

40、[25]一种活性碳的制造方法,其在[1]~[12]中任一项所述的分解方法所具有的工序的基础上,进一步具有:活性炭制造工序,使所述分解工序中排出的固体残渣活化,然后根据需要进行精制。

41、[26]根据[25]所述的制造方法,其中,所述活性碳为生物活性碳。

42、[27]一种有机原料的分解设备,其具有:

43、流化床式分解装置,利用载气使人工碳颗粒(其中,不含活性碳)流动,并且将包含生物质和/或有机高分子废弃物的有机原料分解,制成非固体分解成分和固体残渣;

44、1个以上的原料供给口,其设置于所述流化床式分解装置,用于供给所述有机原料和人工碳颗粒(其中,不含活性碳);

45、载气管线,向所述流化床式分解装置供给所述载气;以及

46、气体排出管线,将所述非固体分解成分与载气一起从流化床式分解装置排出。

47、[28]根据[27]所述的分解设备,其进一步具有:

48、所述固体残渣的取出口,设置于所述流化床式分解装置;以及

49、再利用系统,将排出的固体残渣返回至所述原料供给口。

50、[29]根据[27]或[28]所述的分解设备,其进一步具有气液分离槽32,将从所述流化床式分解装置排出的所述非固体分解成分中所含的分解油与废气分离。

51、[30]根据[27]~[29]中任一项所述的分解设备,其具备对所述分解油进行改性的改性炉。

52、[31]根据[27]~[30]中任一项所述的分解设备,其进一步具有用于分离回收选自石脑油、航空燃料、煤油及柴油中的至少1种液体燃料的蒸馏塔。

53、[32]根据[27]~[31]中任一项所述的分解设备,其进一步具有:

54、分解装置,利用沸点差和/或溶解度差,将从所述流化床式分解装置排出的所述非固体分解成分中所含的分解油分离为轻质分解油和重质分解油;以及

55、蒸馏塔,对所述轻质分解油进行蒸馏,并且进一步具有:

56、再分解系统,将选自分离装置中得到的重质分解油、以及蒸馏塔中未以液体燃料的形式馏出的剩余油中的至少一者返回至所述原料供给口。

57、需要说明的是,本说明书中,术语“人工碳颗粒”是指除活性碳以外的人工碳颗粒。

58、发明的效果

59、根据本发明,无需使用包含沸石的催化剂,另外无需使用如活性炭那样的需要繁琐的制造工艺的物质,也能由有机原料收率良好且低成本地制造包含液体燃料的有用成分。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129057.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表