一种石墨烯锂钙-聚脲基润滑脂及其制备方法和应用与流程

- 国知局

- 2024-07-29 09:46:42

本发明属于润滑油,具体涉及一种石墨烯锂钙-聚脲基润滑脂及其制备方法和应用。

背景技术:

1、润滑剂在工业生产中有极其重要的作用,其用于机械设备的摩擦部位,可以减小摩擦,从而减少不必要的能量损失,保护机械、延长其使用寿命。目前常用的润滑剂为润滑脂,其具有油脂状的稠厚质地,不仅能实现润滑和减小摩擦,而且具有密封、填充空隙、保护金属等作用。

2、在目前通用的润滑脂中,锂基润滑脂的综合性能较好,具体表现为良好的耐高温、抗剪切性能、抗水性能、较长的润滑寿命和较宽的温度适用性等。但是,近年来锂矿业涨价较大,制备锂基润滑脂主要原料氢氧化锂价格上涨,货源紧张,为润滑脂的制备和应用带来极大的不便,这就要求行业内开发锂基润滑脂的替代产品。

3、钙资源的来源广泛,产量富足,其作为原料制备的钙基润滑脂成本低,具有优良的抗水性和机械安定性,胶体安定性也较好,但是,钙基润滑脂的滴点较低,耐高温性不足,极压抗磨性能较差。聚脲润滑脂是另一类不含锂、成本较低的润滑脂,其中聚脲稠化剂是异氰酸酯和有机胺的加成反应产物,具有较好的高温性能和高滴点优势,而且在抗剪切性能、润滑寿命等方面具有优良的表现,但存在抗水性差、极压抗磨性能差的缺陷。目前行业内尝试将钙基润滑脂与聚脲润滑脂配合使用,以期望平衡二者的性能特点。例如cn115247094a公开了一种聚脲-无水钙基润滑脂,由无水钙基脂和脲基脂组成,其中,无水钙基脂包括稠化剂a、基础油、防锈剂和抗氧剂,稠化剂a由氢氧化钙、硬脂酸和12-羟基硬脂酸制备而成;脲基脂包括稠化剂b、基础油、防锈剂和抗氧剂,稠化剂b由mdi、脂肪胺和脂环胺制备而成;该聚脲-无水钙基润滑脂虽然在耐高温性、抗水性、抗剪切性能、机械安定性方面取得了较好的平衡效果,具有与锂基脂相当的性能水平,但极压抗磨性能依然存在明显的不足之处。

4、添加固体抗磨添加剂是改善润滑脂抗磨性能的有效方法之一,目前已公开的固体抗磨添加剂包括石墨、二硫化钼、氮化硼、石墨烯等。其中,石墨烯是由碳原子构成的单层片状结构的新材料,是迄今已知最薄也是最坚硬的纳米材料。石墨烯材料是由石墨烯堆垛而成且层数不超过10层的碳纳米材料,大量的石墨烯材料摩擦学性能研究显示,石墨烯材料具有优异的润滑和抗磨性能,因而已成为潜在的高性能润滑材料。但是,石墨烯材料在润滑脂基础油中难以均匀分散,极大地制约了其在润滑脂中的应用。

5、为了解决石墨烯材料的分散性问题,人们尝试对石墨烯进行改性,例如cn107739643a公开了一种含有表面改性的碳纳米材料的润滑油的制备方法,具体包括:将石墨烯和盐酸多巴胺在一定条件下进行反应,得到聚多巴胺表面包覆的石墨烯纳米材料,然后将其用烷基胺处理,得到表面包覆聚多巴胺和接枝长碳链烷烃的改性石墨烯纳米材料;采用相似的方法制备得到改性碳纳米管和改性碳纳米纤维,然后将改性石墨烯纳米材料、改性碳纳米管和改性碳纳米纤维与基础油、其他添加剂混合,得到含有表面改性的碳纳米材料的润滑油,石墨烯材料在基础油中的分散性良好。但是,该产品长期存放后的分散稳定性不足,而且极压抗磨性和高低温性能也无法达到重型机械行业的性能需求。

6、因此,开发一种极压抗磨性高、耐温性能好、石墨烯材料分散性好的润滑脂,是本领域亟待解决的问题。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种石墨烯锂钙-聚脲基润滑脂及其制备方法和应用,通过基础油与钙锂基稠化剂、聚脲稠化剂、复合石墨烯和添加剂的复配,使体系中的石墨烯具有优异的分散性和稳定性,所述石墨烯锂钙-聚脲基润滑脂具有优异的极压抗磨性、耐高温性能和低温性能,能够充分满足应用于重型机械行业的工况需求。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种石墨烯锂钙-聚脲基润滑脂,所述石墨烯锂钙-聚脲基润滑脂以质量份计包括如下组分:

4、

5、所述复合石墨烯包括改性氧化石墨烯、离子液体改性石墨烯、三维立体构造石墨烯中的至少两种的组合。

6、本发明提供的石墨烯锂钙-聚脲基润滑脂中,稠化剂采用钙锂基稠化剂和聚脲稠化剂的组合,能够结合钙基、锂基和聚脲的性能特点,具有优良的胶体安定性、机械安定性、耐高温性、抗水冲击性等,并降低了原料成本。同时,所述复合石墨烯在基础油、钙锂基稠化剂和聚脲稠化剂的体系中具有优异的分散性和稳定性,从而能够更大程度地发挥石墨烯在润滑和抗磨方面的性能优势,而且,所述复合石墨烯中修饰的离子液体与基础油、钙锂基稠化剂和聚脲稠化剂相互协同,进一步提高了耐高温性能和低温性能。因此,本发明通过基础油与钙锂基稠化剂、聚脲稠化剂、复合石墨烯和添加剂的复配,使所述石墨烯锂钙-聚脲基润滑脂在具有优良的胶体安定性、机械安定性、抗水性、抗剪切性能的同时,还具有优异的极压抗磨性、耐高温性能和低温性能,尤其在极压抗磨性和低温性能方面取得显著提升,使其充分满足了重型机械行业在特殊工况(例如极端低温)下的应用需求。

7、本发明的复合石墨烯包括改性氧化石墨烯、离子液体改性石墨烯、三维立体构造石墨烯中的至少两种的组合,其中,所述改性氧化石墨烯具有良好的分散稳定性,能够保持石墨烯在润滑脂中的持续均匀分散,以防止石墨烯的团聚及堆积,发挥最有利的减摩抗磨效果。所述离子液体改性石墨烯不仅使长期分散稳定性得到保证,而且具有优良的耐温性能和优异的抗磨性能,在改善润滑脂的抗磨性能的同时,还能拓展其使用温度范围。所述三维立体构造石墨烯对基础油的包裹性更强,能够发挥海绵效应,使润滑脂具有耐高温、极压抗磨作用显著的特点。本发明将改性氧化石墨烯、离子液体改性石墨烯、三维立体构造石墨烯中的至少两种进行复配作为复合石墨烯,使石墨烯材料在润滑脂体系中均匀分散,分散稳定性优异,并赋予石墨烯锂钙-聚脲基润滑脂优异的减摩抗磨性能和耐高低温性能。

8、其中,所述基础油的质量份为80-98份,例如可以为81份、82份、83份、84份、85份、86份、87份、88份、89份、90份、92份、95份或97份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值,优选83-95份。

9、所述钙锂基稠化剂的质量份为1-10份,例如可以为1.5份、2份、2.5份、3份、3.5份、4份、4.5份、5份、5.5份、6份、6.5份、7份、7.5份、8份、8.5份、9份或9.5份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值,优选4-6份。

10、所述聚脲稠化剂的质量份为0.5-8份,例如可以为1份、1.5份、2份、2.5份、3份、3.5份、4份、4.5份、5份、5.5份、6份、6.5份、7份或7.5份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值,优选1-4份。

11、所述复合石墨烯的质量份为0.001-5份,例如可以为0.005份、0.01份、0.05份、0.1份、0.3份、0.5份、0.8份、1份、1.2份、1.4份、1.5份、1.8份、2份、2.5份、3份、3.5份、4份或4.5份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值,优选0.01-3份。

12、所述添加剂的质量份为2-12份,例如可以为3份、4份、5份、6份、7份、8份、9份、10份或11份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

13、优选地,所述基础油包括矿物基础油、合成基础油、植物基础油中的任意一种或至少两种的组合。

14、优选地,所述矿物基础油包括石蜡基基础油和/或环烷基基础油,示例性地包括但不限于:500sn、350sn、250sn、150sn、150bs、糠全三线油、4010中的任意一种或至少两种的组合。

15、优选地,所述合成基础油包括合成烃类油、醚类油、酯类油中的任意一种或至少两种的组合。

16、优选地,所述钙锂基稠化剂包括12-羟基硬脂酸锂和12-羟基硬脂酸钙的组合。

17、优选地,所述12-羟基硬脂酸锂和12-羟基硬脂酸钙的质量比为1:(0.05-15),例如可以为1:0.07、1:0.1、1:0.5、1:0.8、1:1、1:1.2、1:1.5、1:1.8、1:2、1:2.2、1:2.5、1:2.8、1:3、1:3.2、1:3.5、1:3.8、1:4、1:4.2、1:4.5 1:4.8、1:5、1:6、1:7、1:8、1:9、1:10、1:11、1:12、1:13、1:14或1:15等,进一步优选1:(0.5-5)。

18、作为本发明的优选技术方案,所述12-羟基硬脂酸锂和12-羟基硬脂酸钙的质量比为1:(0.5-5),其作为钙锂基稠化剂,与聚脲稠化剂相互复配,并与基础油、复合石墨烯和添加剂组合,赋予所述石墨烯锂钙-聚脲基润滑脂优异的安定性、耐高温性、抗水冲击性、极压抗磨性、耐高温性能和低温性能,同时具有较低的生产成本。如果12-羟基硬脂酸钙的用量过高,则会影响润滑脂的耐高温性和极压抗磨性;如果12-羟基硬脂酸锂的用量过高,则会使原料成本升高。

19、本发明中,所述聚脲稠化剂可以为市售聚脲稠化剂,也可采用异氰酸酯和多胺类化合物制备而成,制备的方法为本领域已知的聚脲制备方法,本发明不作特殊限定。

20、优选地,所述复合石墨烯包括改性氧化石墨烯、离子液体改性石墨烯和三维立体构造石墨烯的组合。

21、优选地,所述复合石墨烯中改性氧化石墨烯的质量百分含量为70-95%,例如可以为72%、75%、78%、80%、82%、85%、88%、90%、92%或94%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

22、优选地,所述复合石墨烯中离子液体改性石墨烯的质量百分含量为5-15%,例如可以为6%、8%、10%、11%、12%、13%或14%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值;

23、优选地,所述复合石墨烯中三维立体构造石墨烯的质量百分含量为5-15%,例如可以为6%、8%、10%、11%、12%、13%或14%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

24、优选地,所述改性氧化石墨烯为长碳链接枝的磺化改性氧化石墨烯。

25、示例性地,所述改性氧化石墨烯可通过201580002367.x或202010670619.9公开的方法获得。

26、优选地,所述三维立体构造石墨烯的粒径为200-300nm,例如可以为210nm、220nm、230nm、240nm、250nm、260nm、270nm、280nm或290nm,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

27、优选地,所述三维立体构造石墨烯的比表面积为1200-1500m2/g,例如可以为1220m2/g、1250m2/g、1280m2/g、1300m2/g、1320m2/g、1350m2/g、1380m2/g、1400m2/g、1420m2/g、1450m2/g或1480m2/g,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值,进一步优选1260-1450m2/g。

28、优选地,所述三维立体构造石墨烯的电导率为1600-1900s/m,例如可以为1650s/m、1700s/m、1750s/m、1800s/m或1850s/m,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

29、示例性地,所述三维立体构造石墨烯可通过cn108423665a公开的方法进行制备;或可通过如下的方法制备得到;优选如下所示的方法,使所述三维立体构造石墨烯与其他石墨烯复配,能够获得性能更优的润滑脂。

30、优选地,所述三维立体构造石墨烯采用如下方法进行制备,所述方法包括:将富马酸水溶液与大孔弱酸性阳离子交换树脂混合并进行第一处理,干燥,得到富马酸/离子交换树脂;将所述富马酸/离子交换树脂在koh水溶液中第二处理,干燥后使用崩解机进行粉碎,得到粉碎产物;将所述粉碎产物进行高温裂解后,经酸洗、水洗和醇洗,干燥,得到所述三维立体构造石墨烯。

31、优选地,所述第一处理、第二处理的时间各自独立地为2-12h,例如可以为3h、4h、5h、6h、7h、8h、9h、10h或11h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

32、优选地,所述高温裂解的温度为700-900℃,例如可以为720℃、750℃、780℃、800℃、820℃、850℃或880℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

33、优选地,所述高温裂解的时间为2-8h,例如可以为3h、4h、5h、6h或7h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

34、优选地,所述离子液体改性石墨烯中的离子液体包括咪唑类离子液体。

35、优选地,所述咪唑类离子液体包括1-丁基-2-甲基咪唑四氟硼酸盐、1-丁基-2-甲基咪唑六氟磷酸盐、1-丁基-3-甲基咪唑六氟磷酸盐、1-丁基-3-甲基咪唑四氟硼酸盐、1-丁基-2,3-二甲基咪唑四氟硼酸盐、1-丁基-2,3-二甲基咪唑六氟磷酸盐中的任意一种或至少两种的组合。

36、优选地,所述离子液体改性石墨烯采用如下方法进行制备,所述方法包括:

37、以石墨作为电极、以离子液体水溶液作为电解液进行电化学剥离,得到改性石墨烯分散液;对所述改性石墨烯分散液进行离心分离,得到所述离子液体改性石墨烯。

38、优选地,所述离子液体水溶液为咪唑类离子液体水溶液。

39、作为本发明的优选技术方案,所述离子液体改性石墨烯采用电化学剥离技术制备得到,在石墨的电化学剥离过程中,将电势施加到主体石墨电极上,电流驱动离子或带电分子迁移到石墨夹层壁中,引起石墨结构膨胀而后剥落成石墨烯;同时,采用咪唑类离子液体水溶液作为电解液,石墨剥离形成石墨烯的过程中伴随着咪唑类离子液体对石墨烯的化学改性,实现咪唑类离子液体官能团对石墨烯的层间插层和接枝改性,从而使制备得到的离子液体改性石墨烯在本发明的润滑脂体系中具有优异的分散均匀性和稳定性,使其长期分散稳定性和复杂/苛刻条件下的分散稳定性得到有效提升。所述离子液体改性石墨烯作为复合石墨烯的组分之一,与基础油、钙锂基稠化剂和聚脲稠化剂相互协同,显著提高了石墨烯锂钙-聚脲基润滑脂的极压抗磨性、耐高温性能和低温性能,拓宽了润滑脂的使用温度范围。

40、优选地,本发明采用电化学剥离方法制备的离子液体改性石墨烯,正极和负极均为石墨电极,优选为石墨棒,通过控制脉冲直流电压大小和离子液体种类制备高质量的离子液体改性石墨烯,该方法的化学试剂消耗少,成本较低,设备简单,操作简便,绿色环保。

41、优选地,所述离子液体水溶液中离子液体与水的体积比为1:(2-10),例如可以为1:3、1:4、1:5、1:6、1:7、1:8或1:9等,进一步优选1:(4-8)。

42、优选地,以两个石墨棒作为阴极和阳极,并将其与直流电源连接、以提供工作电压。在施加电压的情况下,石墨棒开始层层剥离,随着时间的增加,电解液的颜色由浅黄变为深黄,再到深棕,最后变为带有沉淀物的黑色溶液,得到包含离子液体改性石墨烯的分散液。通过设计特定的电压,能够对石墨烯的尺寸、形貌和离子液体对其的功能化改性程度进行调控,获得不同尺寸、形貌和功能化程度的所述离子液体改性石墨烯。进一步地,通过不同离心转速的设计,能够获得不同层数和尺寸的离子液体改性石墨烯,随着离心转速增大,离子液体改性石墨烯的层数变少。

43、优选地,所述电化学剥离的电压为5-20v,例如可以为6v、7v、8v、9v、10v、11v、12v、13v、14v、15v或18v,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

44、优选地,所述电化学剥离的时间为0.5-10h,例如可以为1h、2h、3h、4h、5h、6h、7h、8h或9h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

45、优选地,所述离心分离的转速为4000-14000rpm,例如可以为5000rpm、6000rpm、7000rpm、8000rpm、9000rpm、10000rpm、11000rpm、12000rpm或13000rpm,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

46、优选地,所述离心分离的时间为1-30min,例如可以为2min、5min、8min、10min、12min、15min、18min、20min、22min、25min或28min,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

47、优选地,所述离心分离后还包括洗涤和干燥的步骤。

48、优选地,所述洗涤的试剂包括乙醇和/或水。

49、优选地,所述添加剂包括极压抗磨剂、粘附剂、防腐剂、抗氧剂、防锈剂中的任意一种或至少两种的组合。

50、优选地,所述石墨烯锂钙-聚脲基润滑脂以质量份计还包括1-5份极压抗磨剂,所述极压抗磨剂可以为1.5份、2份、2.5份、3份、3.5份、4份或4.5份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

51、优选地,所述极压抗磨剂包括硼系极压抗磨剂、硫化物极压抗磨剂、磷系极压抗磨剂、氯化物极压抗磨剂中的任意一种或至少两种的组合,进一步优选硼系极压抗磨剂、硫化物极压抗磨剂、氯化物极压抗磨剂中的任意一种或至少两种的组合,更进一步优选硼系极压抗磨剂、硫化物极压抗磨剂和氯化物极压抗磨剂的组合。

52、优选地,所述石墨烯锂钙-聚脲基润滑脂以质量份计还包括0.1-1.5份粘附剂,所述粘附剂可以为0.2份、0.3份、0.4份、0.5份、0.6份、0.7份、0.8份、0.9份、1份、1.2份或1.4份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

53、优选地,所述粘附剂包括ocp型增粘剂。

54、优选地,所述石墨烯锂钙-聚脲基润滑脂以质量份计还包括0.1-1.5份防腐剂,所述防腐剂可以为0.2份、0.3份、0.4份、0.5份、0.6份、0.7份、0.8份、0.9份、1份、1.2份或1.4份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

55、优选地,所述石墨烯锂钙-聚脲基润滑脂以质量份计还包括0.1-1.5份抗氧剂,例如抗氧剂可以为0.2份、0.3份、0.4份、0.5份、0.6份、0.7份、0.8份、0.9份、1份、1.2份或1.4份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

56、优选地,所述抗氧剂包括胺类抗氧剂和/或酚类抗氧剂。

57、优选地,所述石墨烯锂钙-聚脲基润滑脂以质量份计还包括0.1-1.5份防锈剂,所述防锈剂可以为0.2份、0.3份、0.4份、0.5份、0.6份、0.7份、0.8份、0.9份、1份、1.2份或1.4份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

58、优选地,所述防锈剂包括石油磺酸钙、异辛酸钙、异辛酸锌中的任意一种或至少两种的组合。

59、优选地,所述石墨烯锂钙-聚脲基润滑脂还包括染料,其质量份≤1.5份,例如可以为0(不添加)、0.1份、0.2份、0.3份、0.4份、0.5份、0.6份、0.7份、0.8份、0.9份、1份、1.2份或1.4份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

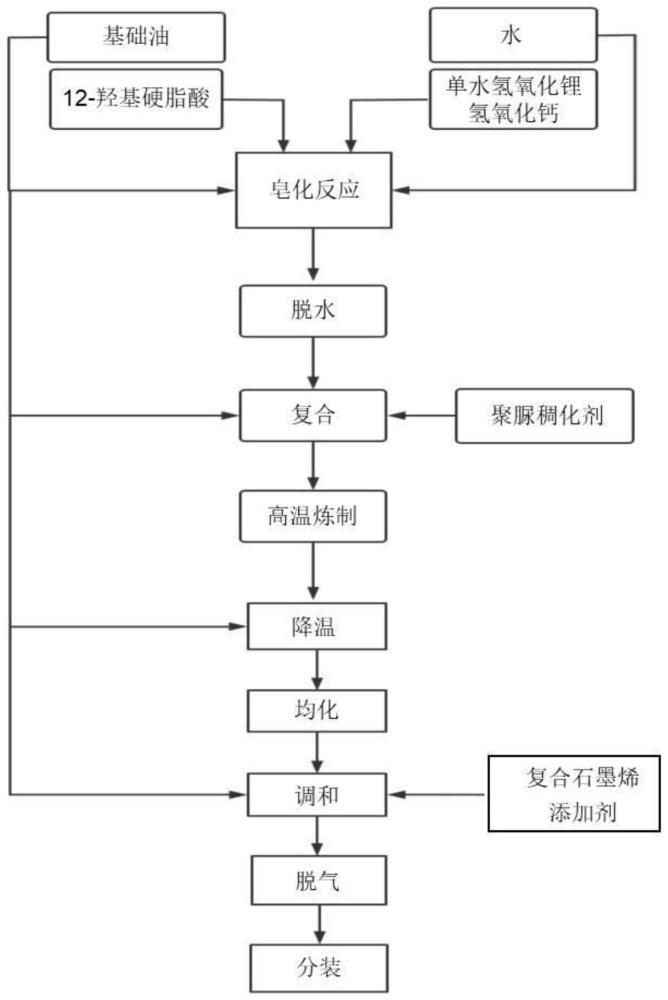

60、第二方面,本发明提供一种如第一方面所述的石墨烯锂钙-聚脲基润滑脂的制备方法,所述制备方法包括:

61、制备包含基础油、钙锂基稠化剂和聚脲稠化剂的润滑脂主体;

62、将复合石墨烯和添加剂加入所述润滑脂主体中进行调和,得到所述石墨烯锂钙-聚脲基润滑脂。

63、本发明提供的制备方法中,所述复合石墨烯和添加剂在调和阶段加入,使其具有更好的分散性和分散稳定性,所述复合石墨烯包括改性氧化石墨烯、离子液体改性石墨烯、三维立体构造石墨烯中的至少两种的组合,与其的他添加剂具有更好的兼容性,与润滑脂体系具有更好的复配性,从而优化石墨烯锂钙-聚脲基润滑脂的耐高温性、低温性和极压抗磨性。

64、优选地,所述润滑脂主体的制备方法包括:将基础油、12-羟基硬脂酸和皂化剂溶液混合后进行皂化反应,脱水后向其中加入聚脲稠化剂进行复合,再经炼制、均化,得到所述润滑脂主体;所述皂化剂溶液包括氢氧化锂、氢氧化钙和水的组合。

65、优选地,所述氢氧化锂和氢氧化钙的质量比为1:(0.4-9),例如可以为1:0.5、1:0.8、1:1、1:1.5、1:2、1:2.5、1:3、1:3.5、1:4、1:4.5、1:5、1:5.5、1:6、1:6.5、1:7、1:7.5、1:8或1:8.5等。

66、优选地,所述皂化反应的温度为90-120℃,例如可以为95℃、100℃、102℃、105℃、108℃、110℃、112℃、115℃或118℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值,进一步优选100-110℃。

67、优选地,所述皂化反应的时间为1-3h,例如可以为1.2h、1.5h、1.8h、2h、2.2h、2.5h或2.8h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值,进一步优选1.5-2.5h。

68、优选地,所述复合的温度为120-140℃,例如可以为122℃、125℃、128℃、130℃、132℃、135℃或138℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值,进一步优选125-135℃。

69、优选地,所述复合的时间为1-3h,例如可以为1.2h、1.5h、1.8h、2h、2.2h、2.5h或2.8h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值,进一步优选1.5-2.5h。

70、优选地,所述炼制的温度为130-140℃,例如可以为131℃、132℃、133℃、134℃、135℃、136℃、137℃、138℃或139℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

71、优选地,所述炼制的时间为30-60min,例如可以为32min、35min、38min、40min、42min、45min、48min、50min、52min、55min或58min,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

72、优选地,所述炼制完成后进行降温,然后进行均化,得到所述润滑脂主体。

73、优选地,所述调和的温度为90-110℃,例如可以为92℃、95℃、98℃、100℃、102℃、105℃或108℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

74、优选地,所述复合石墨烯和添加剂加入润滑脂主体中的温度为90-110℃,例如可以为92℃、95℃、98℃、100℃、102℃、105℃或108℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

75、优选地,将所述复合石墨烯分散于基础油中,制成改性石墨烯添加剂,再将所述改性石墨烯添加剂加入润滑脂主体中;由此,可以辅助复合石墨烯更好地分散于润滑脂体系中。

76、优选地,所述改性石墨烯添加剂中复合石墨烯的质量百分含量为0.1-10%,例如可以为0.5%、1%、2%、3%、4%、5%、6%、7%、8%或9%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

77、优选地,所述调和后还包括过滤、脱气和分装的步骤。

78、第三方面,本发明提供一种如第一方面所述的石墨烯锂钙-聚脲基润滑脂在机械设备或汽车中的应用。

79、第四方面,本发明提供一种装置,所述装置应用如第一方面所述的石墨烯锂钙-聚脲基润滑脂。

80、相对于现有技术,本发明具有以下有益效果:

81、(1)本发明提供的石墨烯锂钙-聚脲基润滑脂中,通过基础油与钙锂基稠化剂、聚脲稠化剂、复合石墨烯和添加剂的复配,使其在具有优良的胶体安定性、机械安定性、抗水性、抗剪切性能的同时,还具有优异的极压抗磨性、耐高温性能和低温性能,使其充分满足了重型机械行业的工况需求。

82、(2)本发明通过组分设计和优化,使所述石墨烯锂钙-聚脲基润滑脂能够在-15℃的低温下具有极低的加注力,加注舒畅,摩擦系数≤0.19,滴点≥182℃,在极压抗磨性、耐高温性能和低温性能具有显著的提升,能够满足重型机械在高负荷、高温、多水、低温等特殊工况下的应用需求。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129234.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表