一种生物质固定床气化炉及绿色甲醇生产系统的制作方法

- 国知局

- 2024-07-29 09:47:28

本技术涉及生物质利用,具体而言,涉及一种生物质固定床气化炉及绿色甲醇生产系统。

背景技术:

1、使用生物质能源生产甲醇是解决甲醇生产中co2排放问题的有效方法。生产绿色甲醇所需要的碳源,可以来自特殊设计的生物质气化技术,得到合成甲醇需要的co和co2。

2、生产绿色甲醇所需的h2可来自新能源(风光)等绿电,进行电解制氢,用以补充生产甲醇所需的氢气,从而实现绿色甲醇所需的碳源及氢源为绿色来源。生物质气化所产生的燃气可以采用燃气轮机发电,发电用于甲醇过程中的生产用电,不足的部分可用绿电补充。

3、甲醇生产过程中所需的蒸汽,除系统自身产生的蒸汽,可采用生物质气化所产的燃气进行燃烧蒸汽锅炉生产蒸汽。燃气轮机及蒸汽锅炉所产生的烟气可通过二氧化碳回收,用于补充甲醇合成需要的碳源。

4、通过以上技术的耦合可以实现利用生物质生产绿色甲醇,并实现过程co2零排放。

5、现有的气化工艺不能满足生物质气化所需的要求,在生物质气化的过程,由于其本身的特性,容易产生生物质焦油,给气化炉的稳定运行带来较大的影响。

技术实现思路

1、本技术的目的是提供一种生物质固定床气化炉及绿色甲醇生产系统,解决了现有气化炉在运行过程中的问题,为绿色甲醇生产稳定可靠地提供合成气。

2、为了实现上述目的,第一方面,本发明提供一种生物质固定床气化炉,包括壳体,所述壳体内部设置有上炉膛及下炉膛,所述上炉膛的底端插接伸入所述下炉膛,所述壳体位于插接部位的侧部设置有气化气出口,所述壳体与所述上炉膛及所述下炉膛之间分别设置有水冷壁;

3、所述水冷壁包括上水冷管组及下水冷管组,所述上水冷管组围绕形成的空间构成所述上炉膛,所述下水冷管组围绕形成的空间构成所述下炉膛;

4、所述上水冷管组及所述下水冷管组中均流通有循环水,且分别根据所述上炉膛及所述下炉膛的配合形状排管成型,并在组配后构成所述水冷壁。

5、在可选的实施方式中,所述上水冷管组及所述下水冷管组为两套独立的管组,每套管组均包括位于顶底两侧的盘管,以及多根列管,所述列管与所述盘管的管腔相通,且每套管组分别连接有循环水进水管及循环水出水管。

6、在可选的实施方式中,所述循环水进水管连接在循环水泵上,所述循环水出水管包括上水冷出水管以及下水冷出水管,所述上水冷出水管及所述下水冷出水管分别连接至汽水分离罐。

7、在可选的实施方式中,所述上水冷管组包括上水冷顶端盘管、上水冷底端盘管以及相接连通在两者之间的上水冷列管,所述循环水进水管与所述上水冷底端盘管连接相通,所述上水冷出水管与所述上水冷顶端盘管连接相通,所述上水冷顶端盘管及所述上水冷底端盘管的管径相同且大于所述上水冷列管的管径。

8、在可选的实施方式中,所述下水冷管组包括下水冷顶端盘管、下水冷底端盘管以及相接连通在两者之间的下水冷列管,所述循环水进水管与所述下水冷底端盘管连接相通,所述下水冷出水管与所述下水冷顶端盘管连接相通,所述下水冷顶端盘管及所述下水冷底端盘管的管径相同且大于所述下水冷列管的管径。

9、在可选的实施方式中,所述上炉膛与所述下炉膛的插接部位设置在所述壳体的中部,所述气化气出口设置在所述壳体的侧壁上,且至少一部分伸入所述壳体与所述水冷壁之间的环腔中。

10、在可选的实施方式中,所述上炉膛的中部设置有穿过所述壳体以及所述上水冷管组且伸入上炉膛空间内的气化剂上进口,所述气化剂上进口包括多个,多个所述气化剂上进口在所述气化炉的周向上间隔均布;

11、所述气化剂上进口包括多组,多组气化剂上进口在所述气化炉的轴向上间隔布置,且相邻组别之间的气化剂上进口在所述气化炉的径向上交错布设。

12、在可选的实施方式中,所述壳体的顶部设置有生物质进料口,所述生物质进料口连接有进料器,所述进料器包括料筒,所述料筒上设置有与外部料仓对接的进料口,所述进料口相对倾斜地设置在所述料筒上且在所述进料口上设置有插板阀及圆盘阀,所述圆盘阀设置在所述插板阀的下部,且所述圆盘阀与所述插板阀之间的腔体构成所述料筒的进料隔腔;

13、所述料筒的顶部设置有执行机构,所述执行机构包括插板电动推杆以及圆盘电机,所述插板电动推杆的输出端与所述插板阀相接,用于控制所述插板阀在所述进料口上的伸缩平移,所述圆盘电机的输出端与所述圆盘阀相接,用于控制所述圆盘阀在所述进料口上的侧偏转动;

14、所述料筒的底部设置有布料器,所述布料器包括由所述生物质进料口向下伸入所述上炉膛的中心管,以及发散连通在所述中心管底端的布料管,所述布料管相对所述中心管倾斜设置;

15、所述布料器还包括设置在所述料筒底部的进料盘,所述进料盘与转动机构连接,包括分叉布置的挡板,在生物质进料口的部位设置有与挡板配合的进料分叉口。

16、在可选的实施方式中,所述壳体的底部设置有机械除灰装置,所述机械除灰装置包括底座,所述壳体包括位于底部的下端口,所述下端口设置有向上突出的除灰锥盘,所述除灰锥盘可转动地安装在所述底座上;

17、所述底座的下方设置有转动机构,所述转动机构包括转动电机,所述转动电机的输出端连接有伸入所述底座中的传动杆,所述除灰锥盘通过发散倾斜的连杆安装在所述传动杆的顶端,所述底座的里侧底部设置有灰盘,所述灰盘与所述传动杆连接,所述底座的底壁与所述灰盘之间设置有轴承,所述轴承的内圆抱箍在所述传动杆上;

18、还包括气化剂底进装置,所述气化剂底进装置包括中心风管以及侧进风管,所述中心风管伸入所述底座且向上延伸至所述除灰锥盘的里侧,所述侧进风管在所述底座的外部与所述中心风管相接连通且所述侧进风管包括与外部气化剂管线相接的气化剂下进口;

19、所述中心风管的直径大于所述传动杆的直径,所述传动杆由所述中心风管底部的法兰伸入并向上延伸,所述除灰锥盘上均布有用于将下进气化剂补入所述下炉膛并且使灰渣落料的通孔。

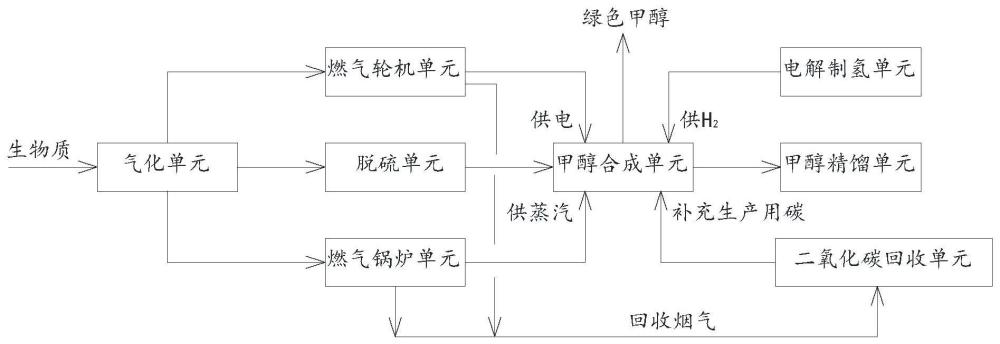

20、第二方面,本发明提供了一种绿色甲醇生产系统,包括电解制氢单元、脱硫单元、甲醇合成单元、甲醇精馏单元、燃气轮机单元、燃气锅炉单元、二氧化碳回收单元以及气化单元,所述气化单元包括已述的生物质固定床气化炉;

21、所述生物质固定床气化炉以生物质为原料,生产粗煤气分别送至脱硫单元、燃气轮机单元以及燃气锅炉单元;

22、所述脱硫单元对所述气化单元生成的粗煤气进行脱硫处理,得到脱硫后的煤气作为甲醇生产的合成气;

23、所述电解制氢单元利用绿电进行电解水制氢,得到的氢气送往经过脱硫后的煤气,进行合成气的调整,满足甲醇合成h/c比的要求;

24、所述甲醇合成单元合成粗甲醇,甲醇合成催化剂采用能够用于高含量二氧化碳的合成气生产甲醇,粗甲醇进入所述甲醇精馏单元进行提纯,得到合格的绿色甲醇;

25、所述燃气轮机单元用于发电,为绿色甲醇生产系统提供生产用电;

26、所述燃气锅炉单元用于生产蒸汽,为绿色甲醇生产系统提供蒸汽;

27、所述燃气轮机单元及所述燃气锅炉单元产生的烟气通过所述二氧化碳回收单元处理,用于回收二氧化碳,补充甲醇生产用碳。

28、通过本发明中的生物质固定气化炉,能够使生物质进行完全地气化反应,将生物质彻底地转化为甲醇的合成气以及发电及供热所需的燃料气,有效地实现生物质物料的回收利用。

29、气化炉内由水冷壁围设形成的炉膛,能够构成气化的反应高温,并且能够利于通过水冷壁对炉膛壳体进行保护,减少炉体隔热材料的使用。

30、上炉膛的底端插接伸入所述下炉膛,能够使生物质物料分别进行气化反应,形成气化高温区,尤其在上炉膛与下炉膛的插接部位可形成1000℃-1100℃之间的反应高温区,反应生成的气化气体由在炉体上炉膛和下炉膛之间的气化气出口送出,有效避免了气化气体在高温下生物质焦油的产生。

31、水冷壁所包括的上水冷管组以及下水冷管组,能够分别围绕形成气化炉的上炉膛及下炉膛,保证生物质物料在不同的反应段进行反应,同时能够确保生物质在气化炉内部的反应空间,上水冷管组以及下水冷管组设置在反应区间与壳体之间,能够有效地保护壳体不受高温的侵蚀,减少气化炉隔热材料的使用量。

32、通过在上水冷管组以及下水冷管组中均流动通入循环水,能够使流动状态的循环水及时将气化炉内的高温热量向外导出,降低气化炉内反应炉膛的周边温度。

33、本发明中的水冷壁并不同于现有气化炉内水冷结构的功能,同时也不同于现有水冷壁的结构。从功能区分上,本发明中的水冷壁并不是从回收利用气化高温热量的角度,而是通过将循环流动的冷却水通入水冷壁的管组,对反应炉膛的周边进行降温,而并不是通过导出的热量再去副产蒸汽。

34、从功能区分的基础上,势必决定了本技术中水冷壁的结构不同于现有的膜式水冷壁,膜式水冷壁主要用于在炉膛与气化炉壳体之间进行屏蔽,以增强炉膛密闭性的角度,使膜式水冷壁充分吸收炉膛内高温热量,然后将其内部的吸热介质通入汽包,在汽包内副产蒸汽,而本技术中的水冷壁则是为了单纯降温,通过通入以及排出的循环水,带走多余热量。更加重要的是,通过控制管组中的水量,能够在降温与维持高温之间建立平衡,确保生物质物料得到充分彻底地气化反应。

35、本发明中的水冷管组,可根据上炉膛及下炉膛的配合形状分别对上水冷管组以及下水冷管组进行排管成型,能够满足对炉膛轮廓塑型的要求,并且在组配后得到上炉膛及下炉膛相互结合的水冷壁,能够针对性地设置炉膛的形状以及尺寸,满足对气化高温区部位的形状、高度以及炉膛上出气部位的塑造。

36、本技术的其他特征和优点将在随后的具体实施方式部分予以详细说明。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129303.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。