一种节能减排生产城市污泥基生物炭的工艺方法与装置

- 国知局

- 2024-07-29 09:47:23

本发明涉及污泥热解,具体涉及一种节能减排生产城市污泥基生物炭的工艺方法与装置。

背景技术:

1、市政污泥成分复杂,含有微塑料、重金属、细菌及病毒等大量有害且难以降解的污染物,若未进行妥善处理,则会严重污染地下水和破坏土壤环境,其中重金属、病原体等有毒有害物质会导致二次污染,将会严重危害人类的身体健康和生活环境。因此,如何有效、合理、经济的处理成分复杂的城市污泥,已成为污染防治领域最需要解决的关键问题之一。

2、目前,污泥处理工艺并未得到长足的进步,仍存在工作环境恶劣、产品可靠性较差、二次污染严重、安全防护距离较大、减量化与无害化水平较低。在新兴的污泥处理工艺中,污泥碳化处理工艺是技术领先、绿色高效、安全可靠的清洁生产先进工艺,使有机物全部碳化,并消除臭味,生成一种廉价的富碳多孔固体材料污泥基生物炭,具有较高的回收再利用价值,是一种极具潜力的污泥资源化利用方式。然而,我国城市污泥处理过程中,现有污泥热解碳化工艺面临运行成本高、技术设置不合理、经济性不足等问题。因此,寻找新的、实用型和更经济有效的城市污泥基生物炭优化生产新工艺具有重要意义。

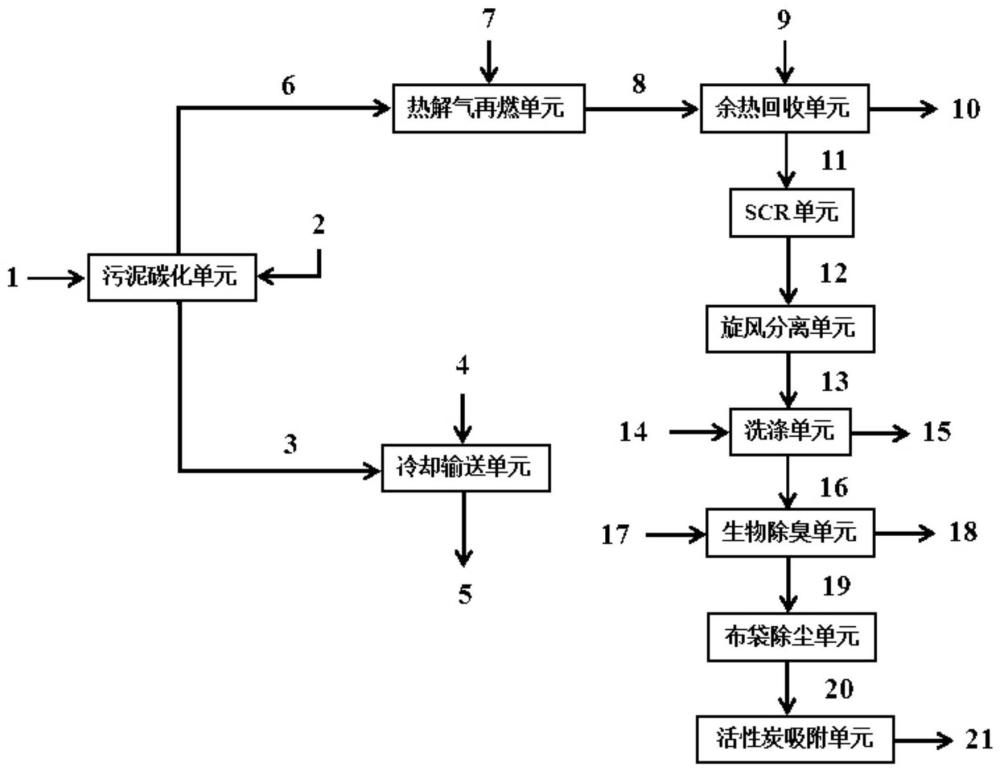

3、目前,工业化应用传统生产污泥基生物炭的工艺装置示意图,如图1所示,该装置包括污泥碳化单元、输送单元、热解气焚烧单元、旋风分离单元、静电除尘单元、尾气处理及除臭单元、活性炭吸附单元。其热解装置使用间接加热式回转窑反应器,热解气作回用热源,热解炭热值较高、质量稳定,用做热电厂燃料替代无碳石化燃料。但现有工艺实际应用过程中各技术处理单元整体工艺集成度低与运行过程中产生的能量没有得到适当的匹配和利用、仍然存在高能耗、资源利用效率低等问题。

4、实际生产情况表明,采用上述的传统的污泥基生物炭生产工艺会产生能耗高、常规污染物去除率低等问题。同时,考虑到进一步提升污泥基生物炭生产工艺能源高效利用与节能减排的需求,较少设备的补充,增加工艺的灵活性,能广泛应用于传统工艺的优化。

技术实现思路

1、本发明的目的在于提供一种节能减排生产城市污泥基生物炭的工艺方法与装置,为解决现有污泥基生物炭生产工艺在运行过程中余热利用技术及废气处理技术产生的能量没有得到适当的匹配和利用产生的高能耗与nox等常规污染物高排放的缺点和不足之处,该装置有助于降低工艺在运行过程中nox等常规污染物的排放,实现工艺在运行过程中产生的能量得到合理高效的利用。

2、本发明的目的可以通过以下技术方案实现:

3、一种节能减排生产城市污泥基生物炭的装置,包括污泥碳化单元,所述污泥碳化单元上依次连接有热解气再燃单元、余热回收单元、scr单元、旋风分离单元、洗涤单元、生物除臭单元、布袋除尘单元和活性炭吸附单元;所述污泥碳化单元上还连接有冷却输送单元;

4、所述的污泥碳化单元设有碳化原料干化污泥入口、天然气入口、污泥基生物炭出口和热解气出口,污泥碳化单元的热解气出口通过管道与热解气再燃单元的热解气入口连接;

5、所述的冷却输送单元设有污泥基生物炭入口、冷却水入口和污泥基生物炭出口,冷却输送单元的污泥基生物炭出口用于污泥基生物炭输出;

6、所述的热解气再燃单元设有热解气入口、天然气入口和烟气出口,热解气再燃单元的烟气出口通过管道与余热回收单元的烟气入口连接;

7、所述的余热回收单元设有烟气入口、冷却水入口、水蒸气出口和烟气出口,余热回收单元的烟气出口通过管道与scr单元的烟气入口连接;

8、所述的scr单元设有烟气入口和烟气出口,scr单元的烟气出口通过管道与旋风分离单元的烟气入口连接;

9、所述的旋风分离单元设有烟气入口和烟气出口,旋风分离单元的烟气出口通过管道与洗涤单元的烟气入口连接;

10、所述的洗涤单元设有烟气入口、冷却水入口、冷却水出口和烟气出口,洗涤单元的烟气出口通过管道与生物除臭单元的烟气入口连接;

11、所述的生物除臭单元设有烟气入口、冷却水入口、冷却水出口和烟气出口,生物除臭单元的烟气出口通过管道与布袋除尘单元的烟气入口连接;

12、所述的布袋除尘单元设有烟气入口和烟气出口,布袋除尘单元的烟气出口通过管道与活性炭吸附单元的烟气入口连接;

13、所述的活性炭吸附单元设有烟气入口和烟气出口,活性炭吸附单元的烟气出口通过管道在风机作用下送至烟囱排放。

14、作为本发明进一步的方案:一种节能减排生产城市污泥基生物炭的工艺方法,包括以下步骤:

15、碳化原料干化污泥进入污泥碳化单元,采用天然气加热方式进行中温碳化反应,经碳化处理后的污泥基生物炭进入冷却输送单元经冷却水降低温度,得到产品污泥基生物炭,污泥碳化单元产生的热解气进入热解气再燃单元,采用天然气加热方式进行高温燃烧反应,产生的烟气进入余热回收单元,补冷却水在余热回收蒸发器的作用下产生水蒸气,余热回收单元产生的烟气进入scr单元,经scr单元进行脱硝脱硫后的烟气进入旋风分离单元降低粉尘颗粒后的烟气进入洗涤单元,补冷却水在洗涤单元对烟气进行降温及脱硫后排水,产生的烟气进入生物除臭单元,补冷却水在生物除臭单元对烟气中剩余的有机物成分进行去除后排水,产生的烟气进入布袋除尘单元除去剩余的粉尘颗粒后的烟气进入活性炭吸附单元,采用椰壳活性炭吸附后产生的烟气在风机作用下送至烟囱达标排放。

16、作为本发明进一步的方案:所述的污泥碳化单元的碳化炉温度为450℃~650℃,微负压力为0.5~1bar;

17、所述的热解气再燃单元的再燃炉温度为850℃,烟气停留时间≥2.5s,微负压力为0.5~1bar。

18、作为本发明进一步的方案:所述的冷却输送单元增加污泥基生物炭的含水率为4%~5%。

19、作为本发明进一步的方案:所述的余热回收单元的蒸汽温度为150℃~200℃,压力为5~10bar。

20、作为本发明进一步的方案:所述的scr单元选用生物质颗粒燃料烟气处理催化剂,反应温度为150℃~200℃,脱硝效率为95%~100%,使用寿命≥3年。

21、作为本发明进一步的方案:所述的旋风分离单元的烟气进口温度为150℃~200℃,分离效率为95%~100%,工况点压力降≤0.5bar。

22、作为本发明进一步的方案:所述的洗涤单元经水洗塔降温冷却得到烟气出口温度为40℃~100℃。

23、作为本发明进一步的方案:所述的生物除臭单元的烟气温度为40℃~100℃,烟气停留时间为20~30s,去除效率为90%~95%;

24、所述的布袋除尘单元的烟气进口温度为40℃~100℃,去除效率为95%~100%,除尘器阻力为0.012~0.015bar。

25、作为本发明进一步的方案:所述的活性炭吸附单元的活性炭密度为400~600kg/m3,去除效率为85%~95%。

26、本发明的有益效果:

27、本发明优化了传统的污泥基生物炭生产工艺,仅通过对传统的污泥基生物炭生产工艺步骤进行简易改动突破传统工艺的局限,传统工艺热解气焚烧炉在高温燃烧过程中产生的能量未得到适当的匹配和利用,且总能耗高;尾气处理塔在nox等常规污染物的总体去除效率低。新工艺利用新增加的热解气再燃单元与余热回收单元运行过程进行耦合,通过余热回收蒸发器对再燃热解气的热量进行副产品水蒸气回收利用,使这一过程的能量得到高效利用,降低总能耗。新工艺通过增加scr单元利用生物质颗粒燃料催化剂对烟气中的nox进行脱除,大幅度降低了后续烟气脱除单元的负荷,并采用旋风分离、洗涤、生物除臭、布袋除尘、活性炭吸附这样分级高效的组合方式,对剩余烟气及粉尘颗粒进行脱除,以保证尾气的超低排放。新工艺能实现更高的资源利用率,总体能耗减少了10%~30%,nox等常规污染物的去除率提高了5%~40%。同时较少设备的增加提高了工厂调整工艺能源高效利用与节能减排的需求,能广泛应用于传统工艺的优化。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129294.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表