一种重质油低压介观加氢轻质化的方法及系统与流程

- 国知局

- 2024-07-29 09:49:27

本发明涉及石油资源加工利用和高效轻质化处理,特别涉及一种重质油低压介观加氢轻质化的方法及系统。

背景技术:

1、重质油是指api<10的超稠油,炼油厂常减压蒸馏装置的常压和减压渣油,煤焦油或催化裂化油浆等。这些油中含有大量的稠环和多环芳烃,需要通过加氢将其饱和成为环烷烃,与油中的正构烷烃进一步裂化为石脑油、柴油、煤油等,这一过程称之为轻质化。为实现这一目的,提高氢的溶解度是技术核心。目前通常采取提高反应压力的方式以提高氢的溶解度。国内外采用的反应压力范围为17mp~22mp,为此国内外相继开发出悬浮床加氢、沸腾床加氢、固定床加氢等技术,反应压力均在15mp以上。然而,这些技术方案对应的硬件设备投资大、安全系数要求高、运营成本大、环境友好型差,很难成为炼化业的主流技术。

2、现有技术的开发热点由此集中在高压(12mp~17mp)、中压(8mp~12mp)、低压(3mp~8mp)和超低压(0~3mp)的重质油加氢轻质化技术,以替代超高压(大于15mp)技术成为热点课题,尤其在低压、超低压实现重质油加氢轻质化是世界性难题。因此,现有技术存在低压范围内提高氢的溶解度,以突破性的改进重质油加氢轻质化工艺的需求。

技术实现思路

1、本发明的目的是提供一种重质油低压介观加氢轻质化的方法及系统,基于介观物态反应原理形成低压介观加氢反应技术,重质油加氢反应的供氢由传统的高压溶氢改为微颗粒比表面几何级数增大供氢,加氢反应与压力是p0关系,从而能够无限供氢。

2、本发明在于提供一种重质油低压介观加氢轻质化的方法,包括:

3、s1,获取原料油与催化剂,并将所述原料油与催化剂进行混合形成第一混合物;

4、s2,将第一混合物和氢气送入一个或多个介观池,其中所述第一混合物经过一次或多次换热,所述氢气经过压缩升压至第一轻质化工艺压力以及换热工艺后分流形成两部分氢气,其中,第一部分氢气进入多个介观池中的第一介观池或第一部分氢气与经过加热后的液固二相态混合进入多个介观池中的第一介观池形成第一介观态产物,第一部分氢气之外的第二部分氢气与第一介观池后的气液固三相态同时进入除第一介观池以外的其他介观池形成第二介观态产物;

5、所述介观态表示气固液三态通过介观池的能量交换形成微米颗粒的耦合状态;或在不同操作和温度条件下,针对气、液、固相不同流速、密度和粘度,在具有动能的介观池内进行气液混合而形成气液两相尺度为1um~500um含有或不含有纳米微粒的气泡、液态微颗粒,固态为分子态或微米级晶体的三相耦合物态;其中介观池为在特定型腔内置多种构件以形成介观态的气液粉碎和阻尼动能转换装置;

6、s3,基于形成的第一介观态产物和第二介观态产物进行重质油轻质化处理。

7、优选的,所述催化剂为单独使用的负载型固体铁催化剂、单独使用的负载型钼催化剂或负载型固体铁、钼催化剂;所述催化剂包括:载体、活性组分原位材料和添加剂;所述载体为微球或微粒炭材料,所述活性组分原位材料的基材为金属铁和钼盐,所述添加剂包括沉淀剂和去离子水;所述去离子水用于溶解、稀释活性组分原位材料和沉淀剂;

8、其中载体、活性组分原位材料和添加剂的质量百分比为:所述载体为30-70wt%;所述活性组分原位材料为30-50wt%;所述沉淀剂为5-20wt%;其余为去离子水。

9、优选的,所述载体为炭黑、焦炭、煅烧焦或活性炭,粒径≥200目;所述活性组分原位材料为硫酸亚铁、硝酸铁、氯化铁或钼盐;所述添加剂包括尿素、碳酸铵或氢氧化钠。

10、优选的,所述第一轻质化工艺压力为1-8mpa。

11、优选的,所述s3包括:

12、s31,形成的第一介观态产物和第二介观态产物经加热后进入反应器进行加氢反应形成反应生成物,所述反应生成物包括石脑油、柴油馏分、轻减压蜡油、重减压蜡油、尾油以及干气、液化气;

13、s32,所述反应生成物中的轻质化产物经分离系统分离后,进入分馏塔进行分馏处理;

14、s33,所述重减压蜡油与原料混合后回炼处理;所述尾油被送至焦化系统或沥青调和系统进一步处理。

15、优选的,所述s3还包括:

16、s34,紧急情况下,急冷油经急冷油泵注入反应系统和反应器,降低反应温度,终止所述重质油生焦反应;所述紧急情况包括重质油发生生焦反应并结焦,所述降低反应温度用于防结焦。

17、优选的,针对不同物性的重质油,产品产率和品质需求确定形成所述介观态的临界工艺参数,所述临界工艺参数与所述介观池的结构参数相关,包括:物料在反应器内的停留时间、气体气泡分布尺度范围、反应器结构形式、生焦前驱物不挂壁的接触面粗糙度以及原料和产物的线速度。

18、优选的,依据介观反应的特点和实验数据,确定提高单程转化率的临界反应条件,所述临界反应条件包括:临界供氢量、稳态供氢量、操作压力、反应温度区间、氢油比范围和保持原料重油的芳香性;所述临界供氢量表示达到介观态时所需的氢气量;所述稳态供氢量表示保持介观态稳定所需的氢气量;所述临界供氢量与所述稳态供氢量的关系为:稳态供氢量=k*临界供氢量,其中k为系数,k>1,且k的范围为1.3-1.5;在反应过程中,根据氢气的消耗量实时调整k的数值。

19、本发明的第二方面在于提供一种重质油低压介观加氢轻质化的系统,包括:

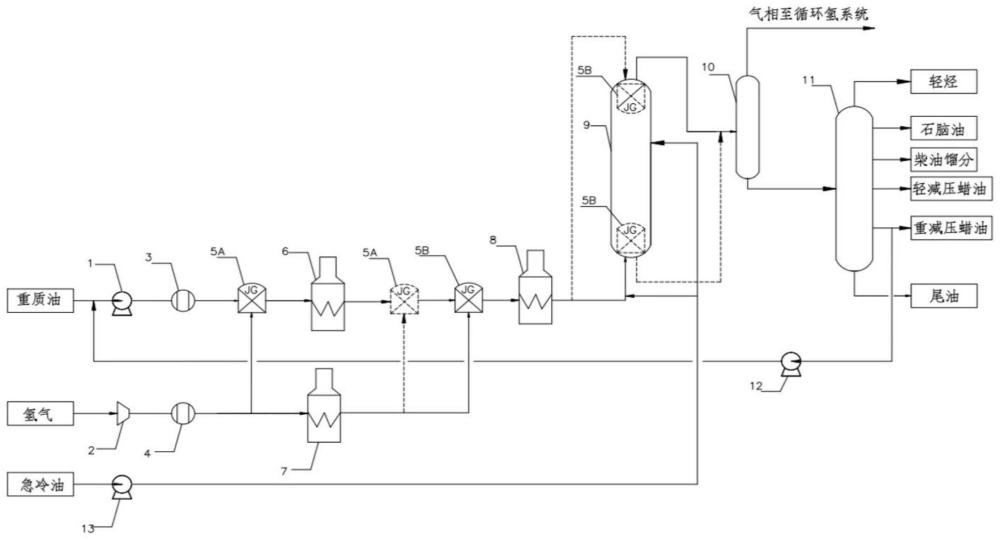

20、原料输送泵(1)、氢气压缩机(2)、第一换热系统(3)、第二换热系统(4)、第一介观池(5a)、第二介观池(5b)、第一加热炉(6)、第二加热炉(7)、第三加热炉(8)、反应器(9)、分离系统(10)、分馏系统(11)、循环泵(12)以及急冷油泵(13);其中,所述重质油低压介观加氢轻质化包括两个流程,分别为:

21、流程一:重质油的原料油与催化剂混合后形成第一混合物,经所述原料输送泵(1)和所述第一换热系统(3)进入所述第一介观池(5a),总量氢气的一部分同时进入所述第一介观池(5a);所述第一混合物和氢气经所述第一介观池(5a)混合后经第一加热炉(6)加热后进入所述第二介观池(5b);

22、氢气通过压缩机(2)升压到所需压力后,经所述第二换热系统(4)换热后,一部分进入所述第一介观池(5a),另一部分通过所述第二加热炉(7)加热,与经过所述第一加热炉(6)加热后气液固三相态混合物同时进入所述第二介观池(5b)形成介观态,经所述第三加热炉(8)加热后进入所述反应器(9)进行反应;反应生成物经所述分离系统(10)分离后,进入所述分馏塔(11),重减压蜡油经所述循环泵(12)泵送与所述重质油的原料油混合后回炼,尾油被送至焦化或沥青调和系统;紧急情况下,急冷油经所述急冷油泵(13)注入所述系统的所述反应器(9),降低反应温度,终止反应;

23、流程二:

24、重质油的原料油与催化剂混合后形成第二混合物,经所述原料输送泵(1)和所述第一换热系统(3)进入所述第一加热炉(6),经加热的所述第二混合物进入所述第一介观池(5a);

25、氢气通过压缩机(2)压缩升压到所需压力后,经所述第二换热系统(4)换热后进入所述第二加热炉(7)加热;氢气被加热到特定温度后,按照原料物性和工艺要求,按照比例分为两路,一路氢气与所述第一加热炉(6)加热后的液固二相态混合,进入所述第一介观池(5a),另一路氢气与所述第一介观池(5a)后的气液固三相态同时进入所述第二介观池(5b),形成的介观态经所述第三加热炉(8)加热后进入所述反应器(9)进行反应;反应生成物经所述分离系统(10)分离后,进入所述分馏塔(11),重减压蜡油经所述循环泵(12)泵送与所述重质油的原料油混合后回炼,尾油被送至焦化或沥青调和系统;紧急情况下,急冷油经所述急冷油泵(13)注入所述系统的所述反应器(9),降低反应温度,终止反应。

26、优选的,所述第一介观池(5a)和第二介观池(5b)包括三种形式,分别为:

27、介观池i,其中内部结构件包括壳体、进油圆孔(11)、氢气辐射通道(12)、气体粉碎器(13)、干扰阻尼器(14)和载板导流分向器(15);适用条件包括:操作压力≤2mpa;氢油比在500/800:1内;催化剂随原料介观态入注上下口均可;

28、介观池ii,其中内部结构件包括壳体、进油叶孔(21)、氢气辐射通道(22)、气体粉碎器(23)、分割阻尼器(24)和载板导流分向器(25);介观池ii的内孔直径小于介观池i的内孔直径;适用条件包括:操作压力≤3mpa/5mpa;氢油比在800/1300:1内;催化剂与原料混合介观态入注上下口均可;

29、介观池iii,其中内部结构件包括壳体、进油坡口孔(31)、氢气辐射通道(32)、气体粉碎器(33)、干扰阻尼器(34)和载板导流(35);适用条件包括:操作压力≤5mpa/8mpa;氢油比在1300/2000:1内;催化剂与原料混合介观态入注上下口均可。

30、本发明的方法和系统的有益效果:

31、重质油低压介观加氢轻质化技术极大地提高石油资源的利用率,彻底改变了油品加工的总加工方案和工艺布局,大大简化了炼油总工艺流程,减少了炼油工艺装置,最大限度的降低炼油设备和设施加工难度,节约大量原材料和运输安装费用,该技术更加安全、清洁。从投资、占地、排放、成本、能耗、炼化设备等六方面实现全部减半;该技术颠覆了现有炼油加氢技术,彻底改变对传统炼化业的认知,具有前瞻性,从而成为炼油业的主流核心技术。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129481.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表