一种实现干熄焦超低排放的工艺及系统的制作方法

- 国知局

- 2024-07-29 09:49:55

本发明涉及干熄焦,尤其涉及一种实现干熄焦超低排放的工艺及系统。

背景技术:

1、干熄焦是采用惰性气体熄灭赤热焦炭的一种熄焦方法,并且能够回收红焦的显热产生蒸汽用于发电。我国最早引进的干熄焦技术是上海宝钢一期工程引进的日本4×75t/h干熄焦系统。截至目前,干熄焦已经代替湿熄焦成为我国主要应用的熄焦方法。

2、

3、干熄焦系统中的气体循环系统设有相应的空气导入单元,实际运行中有少量空气和赤热焦炭接触燃烧,产生的烟气中含有少量的so2气体,而干熄焦生产过程中排放的烟气会产生大量的颗粒污染物(主要是焦粉),为了满足国家规定的排放标准,必须对含so2以及大量粉尘的干熄焦烟气进行净化处理。

4、干熄焦烟气中so2、烟尘等污染物的主要来源有以下三处:

5、(1)干熄炉炉顶装入装置在装焦作业时产生的so2及烟尘(简称装焦气)。该部分烟气温度高且烟气量较大,约占干熄炉总风量的50%左右,烟气量及污染物浓度均随装焦操作周期性变化,是周期阵发性污染源。在装焦时so2浓度峰值约为200~500mg/nm3,持续时间约1min;装焦周期是根据生产情况,约10~15min进行一次装焦操作。这部分烟气由管道引入环境除尘总管道,经环境除尘布袋除尘器除尘后排放。

6、(2)干熄炉预存段的放散烟气、循环气体风机后的放散烟气(简称放散气)。这两部分的烟气与整个干熄焦系统压力、温度、可燃气体成分等因素有关,并根据需要进行调整。该部分烟气的温度高,烟气量大、不稳定,含so2浓度较高(一般在500~2000mg/nm3),含尘浓度较低,连续放散。在干熄炉内h2含量异常时还会进行紧急放散,防止发生爆炸事故。这部分烟气由循环气体风机后的放散管道排入环境除尘总管道,经环境除尘布袋除尘器除尘后排放。

7、(3)干熄炉下部连续排焦产生的烟气(污染源包括振动给料器、旋转密封阀入口及排焦皮带机落料点等,简称出焦气)。此处烟气中so2浓度很低,粉尘浓度高(最高可达50g/m3),温度为常温,连续产生。这部分烟气由除尘支管道引入除尘总管道,经环境除尘布袋除尘器除尘后排放。

8、在现有的技术条件下,通过重力除尘、布袋除尘等措施,可以将干熄焦排放烟气中的粉尘浓度控制在10mg/nm3以下,但要将烟气中的二氧化硫浓度降到50mg/nm3甚至是30mg/nm3以下是非常困难的。因此,实现干熄焦超低排放的重点是解决二氧化硫的超低排放问题。

9、已有的公开文献和实践中,针对干熄焦烟气脱硫大多采用钠基sds法(以碳酸钠为脱硫剂的干法脱硫)以及cfb法(利用高速旋转的气固流动床反应器即cfb反应器进行脱硫)。如申请号为“一种干熄焦双路烟气脱硫装置”,包括干熄炉放散烟气管道、焦流槽放散烟气管道、预除尘器、蒸汽加热器、脱硫塔、脱硫后除尘器、脱硫引风机和除尘烟囱,所述干熄炉放散烟气管道、焦流槽放散烟气管道、预除尘器、蒸汽加热器、脱硫塔、脱硫后除尘器、脱硫引风机和除尘烟囱之间均通过管道连通,所述脱硫塔的一侧设有sds烟道反应器,所述sds烟道反应器的两端均设有辅助连接管;通过双淋喷枪向脱硫塔内部喷水,将脱硫塔内的温度控制在最佳反应温度下,达到最好的气固紊流混合,同时水流不断暴露出未反应的消石灰的新表面,从而保证了烟气的脱硫效果。干熄炉放散烟气管道和焦流槽放散烟气管道内的烟气在预除尘器内混合,经过初次除去大颗粒焦粉后的烟气进入蒸汽加热器,将烟气加热至cfb反应温度150~180℃后进入脱硫塔进行脱硫,脱硫后的烟气进入脱硫后除尘器进一步的进行除尘,烟气经过脱硫后除尘器除尘后,经脱硫引风机进入检测换向器进行含量检测,达标的烟气通过除尘烟囱后排入大气,不达标的烟气通过回流管再次送入脱硫塔进行脱硫,通过对烟气的多次循环脱硫,实现了干熄焦放散烟气和排焦烟气这两路烟气的超低排放,so2排放浓度<30mg/nm3,烟尘浓度<100mg/nm3。在脱硫塔运行不正常时或脱硫效率低时,cfb入口挡板门控制脱硫塔是否工作,烟气可以直接切换送至sds烟道反应器进行脱硫(把研磨到粒径为20~30μm的小苏打通过风机喷入到sds烟道反应器对烟气进行脱硫)。该方案采用cfb法或sds法对干熄焦烟气进行脱硫,均属于低温脱硫。

10、申请号为201911215146.7的中国专利申请公开了“一种焦炉煤气加热系统废气余热回收及净化工艺”,焦炉加热过程中产生的焦炉废烟气经换热降温、脱水处理后送入干熄炉,对高温焦炭进行冷却;干熄炉排出的高温废烟气进入一次除尘器除尘,同时通过向一次除尘器中喷入脱硫剂对废烟气进行脱硫;干法脱硫装置通过nahco3喷入管道向一次除尘器内喷入nahco3,在一次除尘器中,nahco3与废烟气中的so2充分接触发生反应,生成nahso3、na2so3,实现废烟气中so2的脱除;采用其所述方法脱硫时产生的h2o和co2会进入循环气体中,增加了干熄焦烧损的可能性,对干熄焦系统经济运行造成了不良影响。

11、申请号为202011269353.3的中国专利申请公开的“一种干熄焦炉循环废气净化系统”,顺着循环气体的循环方向,包括循环气管道、重力除尘装置、干熄焦锅炉、流量计1、布袋除尘装置、气体检测装置、鼓风机和流量计2;其采用了缓冲管道,将循环气体的流速缓冲减小,之后再进入so2吸收装置,给与so2吸收装置吸收so2的时间,使之吸收的更加充分;so2吸收装置采用新型的吸附剂,由于稀土镧的高效催化作用,so2可被混合吸附剂催化吸收,降低了循环气体中so2的含量,使之达到排放标准;同时so2吸收装置对氧有吸收作用,降低循环气体中氧气的含量。循环气体从干熄焦炉中向外循环降温,经过重力除尘装置进行除尘,然后进入干熄焦锅炉进行热交换降温,之后进入缓冲管道进行缓冲降速,通过流量计进行流量检测,再进行布袋除尘装置进行第二次除尘,避免进入so2吸收装置的循环气体中尘土量过大对so2吸收装置进行堵塞。该系统采用低温脱硫方式,且所用的吸附剂含有稀土元素,成本高。

12、申请号为20202182627.1的中国实用新型专利公开了一种“干熄焦废气除尘脱硫装置”,包括环境除尘器,环境除尘器的过滤室被分隔成高尘高硫废气过滤单元和高尘低硫废气过滤单元;高尘高硫废气除尘器入口连接高尘高硫废气集气装置,高尘高硫废气除尘器出口后段依次连接脱硫塔、脱硝反应器和焦炉烟气排放烟囱;脱硫塔入口端连接焦炉烟气总管道;高尘低硫废气除尘器入口连接高尘低硫废气集气装置,高尘低硫废气除尘器出口连接干熄焦废气排放烟囱。该技术方案中,干熄焦全部废气均利用地面环境站除尘器一并除尘,干熄焦高尘高硫废气经除尘后引入焦炉烟气脱硫、脱硝装置进行处理,其采用的是离线脱硫方式。

13、申请号为202211197516.0的中国专利申请公开了“一种干熄焦循环气体脱硫方法及系统”,通过固定在干熄焦锅炉上的脱硫喷枪,向干熄焦锅炉内温度为800~900℃的区域喷吹脱硫剂粉,脱硫剂粉与循环气体在流动过程中混合,降低循环气体的硫含量。其采用的脱硫剂粉为石灰石粉,且为高温脱硫方式。采用石灰石粉作为脱硫剂时,其与二氧化硫反应的产物硫酸钙和二氧化碳,硫酸钙在锅炉内沉积,对锅炉换热及管道产生腐蚀,影响锅炉的安全运行,二氧化碳进入循环气体中,加大了干熄焦烧损的可能性。

14、以上公开文献记载的脱硫方法均采用低温脱硫或高温脱硫的单一脱硫方式,在实际应用中,存在对干熄焦正常生产运行产生不利影响的问题,而且为了实现超低排放,需要投入较大量的脱硫剂,造成了生产成本的增加。

技术实现思路

1、本发明提供了一种实现干熄焦超低排放的工艺及系统,充分利用不同的脱硫剂特性,分区域对干熄焦系统产生的烟气进行处理,在确保干熄焦系统稳定运行的前提下,对不同区域产生的二氧化硫进行治理。

2、为了达到上述目的,本发明采用以下技术方案实现:

3、一种实现干熄焦超低排放的工艺,包括:

4、1)将高温脱硫剂喷入干熄焦系统高温区,对高温循环气体进行降硫;根据高温循环气体的含硫量、流量及温度,确定高温脱硫剂的喷入量;

5、2)将干熄焦系统低温区的气体分别收集后引入环境除尘器上游的环境除尘管道,与干熄焦放散气体混合;向环境除尘管道内喷入低温脱硫剂,对混合气体进行脱硫;根据混合气体的含硫量、流量及温度,确定低温脱硫剂的喷入量。

6、进一步的,所述干熄焦系统高温区为干熄炉预存段至干熄焦锅炉循环气体入口之间的区域,包括环形烟道、空气导入口及一次除尘器,高温脱硫剂的喷入点至少设于其中一处,其中高温脱硫剂通过中栓孔喷入环形烟道。

7、进一步的,所述干熄焦系统低温区的气体包括干熄炉装焦时产生的装焦气体及干熄炉排焦时产生的排焦气体。

8、进一步的,所述高温脱硫剂为氧化钙、氧化铁、氧化锌、氧化锰、氧化铜中的一种或两种以上的混合物。

9、进一步的,所述低温脱硫剂为氢氧化钙、碳酸氢钠、氢氧化镁、氢氧化钠、氨水中的一种或两种以上的混合物。

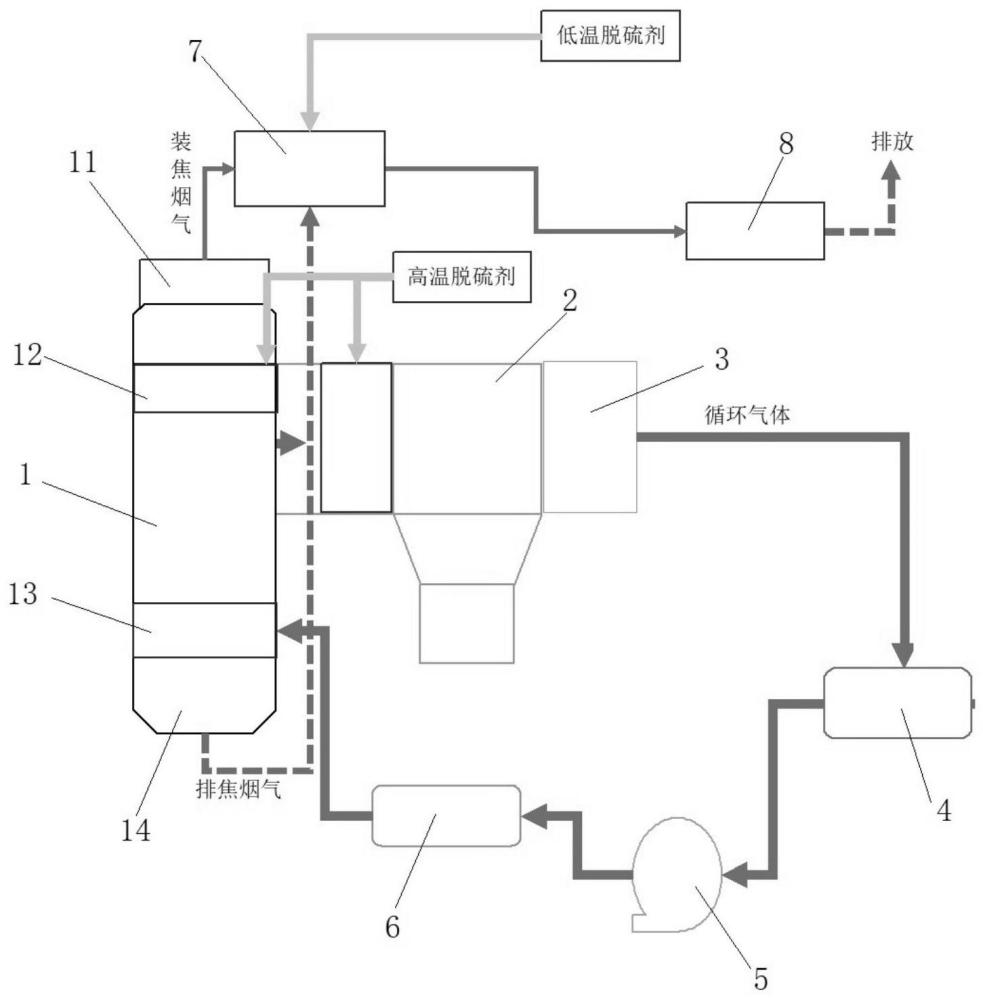

10、一种实现干熄焦超低排放的系统,用于实现所述工艺,包括干熄炉及干熄焦气体循环系统;所述干熄焦气体循环系统包括通过循环气体管道依次连接的一次除尘器、干熄焦锅炉、二次除尘器、循环气体风机及换热器;还包括高温脱硫剂加入单元及低温脱硫剂加入单元;所述高温脱硫剂加入单元与设于干熄焦系统高温区的高温脱硫剂入口相连,所述高温脱硫剂入口设于环形烟道和/或一次除尘器上,或者单独/同时与空气导入口相连;所述低温脱硫剂加入单元与设于干熄焦系统低温区的低温脱硫剂入口相连,所述低温脱硫剂入口设于环境除尘器上游的环境除尘管道上;所述环境除尘管道连接放散气管道,同时通过装焦气体管道连接干熄炉炉顶装焦装置的气体收集口,通过排焦气体管道连接干熄炉排焦装置的气体收集口。

11、进一步的,所述高温脱硫剂加入单元由依次连接的高温脱硫剂存储装置、高温脱硫剂加入装置、高温脱硫反应装置及高温脱硫反应物收集装置组成。

12、进一步的,所述低温脱硫剂加入单元由依次连接的低温脱硫剂存储装置、低温脱硫剂加入装置、低温脱硫反应装置及低温脱硫反应物收集装置组成。

13、进一步的,所述高温脱硫剂入口上游的高温区高温循环气体通道内设高温气体二氧化硫含量检测装置、高温气体流量检测装置及高温气体温度检测装置,高温脱硫剂加入装置设高温脱硫剂流量控制阀;高温气体二氧化硫含量检测装置、高温气体流量检测装置及高温气体温度检测装置与高温脱硫剂流量控制阀通过控制系统联锁控制。

14、进一步的,所述低温脱硫剂入口上游的环境除尘管道上设二氧化硫含量检测装置、低温气体流量检测装置及低温气体温度检测装置,低温脱硫剂加入装置设低温脱硫剂流量控制阀;低温气体二氧化硫含量检测装置、低温气体流量检测装置及低温气体温度检测装置与低温脱硫剂流量控制阀通过控制系统联锁控制。

15、与现有技术相比,本发明的有益效果是:

16、1)针对干熄焦循环气体中二氧化硫浓度大、放散气流量大这一特点,选择在高温区即环形烟道至一次除尘器区域,采用氧化钙为代表的金属氧化物作为高温脱硫剂,对高温循环气体进行整体脱硫,二氧化硫与氧化钙等金属氧化物脱硫剂反应,生成单一产物硫酸钙,不会增加循环气体中二氧化碳或水蒸气含量,生成的硫酸钙在一次除尘器中与粉尘一起被分离出来,进入一次除尘器料仓后排出,不会进入干熄焦锅炉及后续管道系统中;高温循环气体脱硫除尘后进入锅炉系统,一方面减少了高温循环气体中高浓度二氧化硫对锅炉系统的腐蚀,另一方面降低了放散气体中二氧化硫的浓度;

17、2)针对装焦气体以及排焦气体温度低、浓度波动大的特点,将两类气体收集后与降硫后的循环气体、放散气体混合进行低温脱硫;

18、3)通过在高温区对高温循环气体降硫、在低温区对混合气体脱硫的方式,最终实现高效低成本的超低排放;

19、4)高温脱硫剂采用氧化钙、氧化铁、氧化锌、氧化锰、氧化铜中的一种或两种以上混合物,与常规采用石灰石粉作为脱硫剂相比,脱硫效率高,脱硫效果更加稳定;

20、5)低温脱硫剂采用氢氧化钙、碳酸氢钠、氢氧化镁、氢氧化钠、氨水中的一种或两种以上的混合物,与常规采用小苏打作为脱硫剂相比,脱硫效率高,脱硫效果更加稳定;

21、6)在实现干熄焦系统超低排放的同时,无需对原有干熄焦系统做大的改动,脱硫成本低且易于实施。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129527.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表