两级下行管流化催化转化方法及系统与流程

- 国知局

- 2024-07-29 09:50:13

本发明涉及下行床流化催化裂化/裂解方法及系统,用于制备石油化学品,例如烯烃和芳烃等。

背景技术:

1、催化裂化/裂解是重质油轻质化的一个重要手段,“降油增化”是炼厂转型的大趋势,提高催化裂化原料的反应深度多产低碳烯烃是实现这一目标的必然要求。增加剂油比提高反应温度是实现上述要求的常用手段,过高的反应温度虽然可以增加原料的转化深度,但是也会导致热裂解反应的加剧,造成干气和焦炭产率快速增加,虽然“降油”了,却未能“增化”。低温大剂油比短反应时间的操作条件是目前被寄予厚望的一条实现“降油增化”目的的路子。

2、目前的催化裂化装置基本为油剂在提升管底部接触向上运动的“上行管”反应器,受限于重力和工程实际条件的约束很难实现大剂油比短反应时间的操作条件。而下行床反应器为气固并流顺重力场流动,径向流动更加均匀,催化剂无轴向返混,颗粒浓度及速度的径向分布较上行式的提升管有明显改善,特别适合超短接触(反应)时间(与提升管相比通常要缩短1-3倍)、超大剂油比(与提升管相比通常要增大1-3倍)的催化转化反应,如渣油的深度催化转化、催化热裂解、汽油催化裂解制烯烃等,能充分利用催化剂的初始活性,提高轻油收率,降低干气与焦炭的生成。

3、专利cn 108753356a公开了一种多级逆流催化裂化/裂解系统及方法,该方法中原料从最底级下行管反应器进入,每级分离出的油气都返回到上一级下行管反应器,产品从最顶级下行管反应器的气固分离装置中流出;再生剂从最顶级下行管反应器进入,每级分离出的催化剂进入下一级下行管反应器,催化剂从最底级下行管反应器的气固分离装置中进入汽提器。该方案中仅设置了一个再生斜管,仅能向反应系统供应一路再生剂,仅能实现一个温度点的控制,不可实现每级下行管的反应温度都独立控制,而不同烃组成的进料都有各自合适的反应温度。

4、cn112538372a公布了一种重油催化裂解联产合成气的一体化方法及装置。方法采用内部具有相互导通的裂解段和气化段的裂解-气化耦合反应器作为反应器;使重油原料进入耦合反应器上部的裂解段内,与包含有裂解催化剂的流化床料接触,发生催化裂解反应,得到轻质油气和焦炭,焦炭被床料携带下行进入耦合反应器下部的气化段内发生气化反应,生成合成气;合成气上行进入裂解段内后,与轻质油气合并引出耦合反应器进入气固分离系统,至少经过第一级气固分离,收取被分离出的床料颗粒并分成两部分,分别返回裂解段和气化段,形成一级循环和二级循环;对气固分离系统输出的净化油气实施油气分馏,收取轻质油和合成气产品。该方案主要用于制合成气和轻质油品。

5、cn113897216a公布了一种催化裂解的方法和系统。该催化裂解的方法包括催化裂解、加氢改质和芳烃抽提的组合工艺。本发明工艺能够最大限度生产低碳烯烃的同时联产苯、甲苯和二甲苯,优化产物分布。a、将重质原料送入下行管反应器(2)的上部与来自下行管反应器(2)顶部的第一催化裂解催化剂接触并由上至下进行第一催化裂解反应,得到第一产物和第一待生催化剂;b、将步骤a中所得第一产物和第一待生剂送入流化床反应器(3)底部;c、将轻质原料、加氢改质油送入提升管反应器(9)的下部与来自提升管反应器(9)底部的第二催化裂解催化剂接触并由下至上进行第二催化裂解反应,得到第二产物和第二待生催化剂;d、将步骤c中所得第二产物和第二待生剂送入流化床反应器中与第一产物和第一待生剂混合,同时与第三催化裂解催化剂接触并进行第三催化裂解反应,得到第三产物和第三待生催化剂,将第三待生催化剂送入再生器(7)中进行再生,得到再生催化剂等步骤。该方案为下行床和常规上行流化床联合进行催化裂解,会存在反应时间长过度裂解造成干气和焦炭产率高的问题。

6、cn113897215a公布了一种重质原料催化裂解的方法和系统,该催化裂解的方法包括在催化裂解反应系统中进行重质原料催化裂解,所述催化裂解反应系统包括主下行管反应器,辅助下行管反应器和流化床反应器,其中,所述主下行管反应器和辅助下行管反应器的物料出口均与所述流化床反应器相连通。本发明方法同时还组合加氢改质和芳烃抽提,能够最大限度将重油原料转化为富含丙烯、乙烯的低碳烯烃的同时联产苯、甲苯和二甲苯等化工原料。该方案的第一产物、第一半生催化剂、第二产物、第二半生催化剂需要送入流化床反应器进行第三催化裂解反应。该方案为下行床和常规流化床联合,会存在反应时间长过度裂解造成干气和焦炭产率高的问题。

7、cn 110540860 a公布了一种采用双下行管进行催化裂解的工艺和系统,本发明涉及一种采用双下行管进行催化裂解的工艺和系统,该工艺包括:a、将重质原料送入第一下行管反应器的上部与来自第一下行管反应器顶部的第一催化裂解催化剂接触并由上至下进行第一催化裂解反应;b、将轻质原料送入第二下行管反应器的上部与来自第二下行管反应器顶部的第二催化裂解催化剂接触并由上至下进行第二催化裂解反应;c、将步骤a中所得第一产物和第一半待生催化剂以及步骤b中所得第二产物和第二半待生催化剂送入流化床反应器中与第三催化裂解催化剂接触并进行第三催化裂解反应,得到第三产物和待生催化剂。该方案为下行床和常规流化床联合,会存在反应时间长过度裂解造成干气和焦炭产率高的问题。

8、尽管现有技术中已经存在各种各样的催化转化方法及系统,但这些方法及系统中仍存在各种各样的不足。因此,亟需提供一种新的催化转化方法及系统。

技术实现思路

1、本发明的目的在于弥补现有多级下行管中每级下行管反应温度不可独立控制的不足,提供一种两级下行管流化催化转化方法及系统,该方法和系统的两级下行管反应温度均可独立控制。

2、为达上述目的,本发明提供一种两级下行管流化催化转化方法,该方法包括以下步骤:

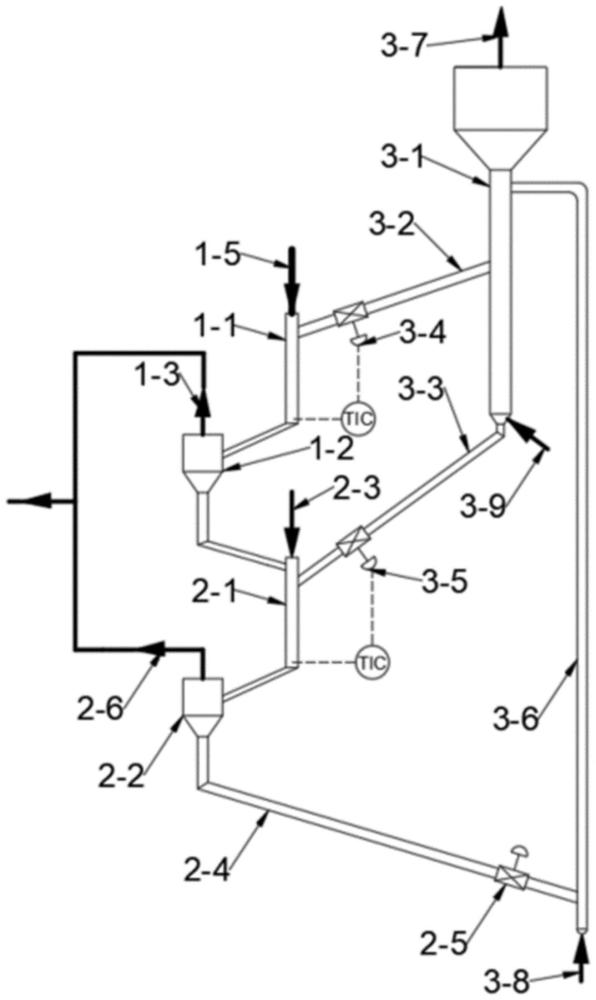

3、a、原料a(2-3)从下级下行管反应器(2-1)的顶部注入,再生器与下级下行管反应器(2-1)通过下再生斜管(3-3)连通,原料(2-3)与来自再生器和上级气固分离装置(1-2)的催化剂在下级下行管反应器(2-1)内接触反应,产物进入下级气固分离装置(2-2)进行分离,得到第一催化剂与第一油气(2-6);第一油气(2-6)输出系统装置进入分馏塔,第一催化剂经待生斜管(2-4)和输送管进入再生器进行再生;

4、b、原料b(1-5)进入上级下行管反应器(1-1)顶部,再生器与上级下行管反应器(1-1)通过上再生斜管(3-2)连通,原料b(1-5)与来自再生器的再生剂在上级下行管反应器(1-1)内接触反应,产物进入上级气固分离装置(1-2)进行分离,分离得到第二催化剂和第二油气(1-3),第二催化剂输入下级下行管反应器(2-1)的顶部与原料(2-3)接触反应,第二油气(1-3)输出系统进入分馏塔;

5、其中,上再生斜管(3-2)设置有调节阀(3-4),调节阀(3-4)的开度控制上级下行管反应器(1-1)出口的温度;下再生斜管(3-3)设置有调节阀(3-5),调节阀(3-5)的开度控制下级下行管反应器(2-1)出口的温度;上再生斜管(3-2)内催化剂含的积炭高于所述下再生斜管(3-3)内催化剂含的积炭。

6、本发明的两级下行管流化催化转化方法,所述上级下行管反应器(1-1)和下级下行管反应器(2-1)包括但不限于为管式反应器,内径包括但不限于为0.5-5米,高度包括但不限于为5-50米。

7、本发明的两级下行管流化催化转化方法,所述上级气固分离装置(1-2)和所述下级气固分离装置(2-2)可以是气固快分装置、汽提器中的至少一种;所述上级气固分离装置(1-2)优选气固快分装置,所述下级气固分离装置(2-2)优选提升管催化裂化装置使用汽提器。

8、本发明的两级下行管流化催化转化方法,所述调节阀(3-4)、(3-5)的开度在10-80%。

9、本发明的两级下行管流化催化转化方法,所述再生器可以为1个或者2个,所述再生器的再生温度650-780℃。所述再生器可以为所述上级下行管反应器(1-1)和下级下行管反应器(2-1)提供不同温度或不同含碳量的再生剂。

10、当所述再生器的数量为1个时,所述上再生斜管(3-2)与所述再生器的中部连通,所述下再生斜管(3-3)与所述再生器的底部连通,所述上级下行管反应器(1-1)和下级下行管反应器(2-1)的再生剂来自所述再生器的不同位置。再生剂的含碳量可以通过调节再生器的主风的流量进行调节,所述再生器中输入主风(3-9),通过调节主风(3-9)控制上再生斜管(3-2)和下再生斜管(3-3)内催化剂含的积炭含量分别为0-1wt%。本发明并不特别限制主风的流量,其可依据催化剂含的积炭含量进行适应性调节。

11、当所述再生器的数量为2个时,其中一所述再生器与所述下再生斜管(3-3)连通,其中另一所述再生器与所述上再生斜管(3-2)连通;2个所述再生器通过两再生器连通管线(3-12)连通,所述两再生器连通管线(3-12)上设有调节阀(3-13)。两个再生器可以同轴上下堆叠布置,也可以独立布置,当采用两个再生器时,上再生斜管(3-2)和下再生斜管(3-3)供应的再生剂的温度和含碳量可以独立调节。再生剂的含碳量可以通过调节再生器的主风的流量进行调节,两个所述再生器中均输入主风(3-9),通过调节主风(3-9)控制上再生斜管(3-2)和下再生斜管(3-3)内催化剂含的积炭含量分别为0-1wt%。本发明并不特别限制主风的流量,其可依据催化剂含的积炭含量进行适应性调节。

12、本发明的两级下行管流化催化转化方法,所述上级下行管反应器(1-1)出口的温度为480℃-750℃,所述下级下行管反应器(2-1)的出口温度为480℃-650℃,上级下行管反应器(1-1)和下级下行管反应器(2-1)的操作压力0.1-0.4mpa(表压),所述上级下行管反应器(1-1)和下级下行管反应器(2-1)的反应时间为0.1-2s,剂油比为4-40。

13、本发明的两级下行管流化催化转化方法,原料a(2-3)为实沸点200℃以上的馏分质量占比超过90%的高沸点石油烃,比如常压重油、减压渣油、加氢蜡油等,或其中几种混合物,作为下级下行管反应器(2-1)的进料。

14、原料b(1-5)为实沸点360℃以下的馏分质量占比超过90%的低沸点石油烃中的一种或几种,包括丙烷、c4组分、石脑油组分,汽油组分,柴油组分中的一种或几种,作为上级下行管反应器(1-1)的进料。

15、本发明还提供一种两级下行管流化催化转化系统,包括:

16、上级下行管反应器(1-1);

17、上级气固分离装置(1-2),顶部与所述上级下行管反应器(1-1)的底部连通;

18、下级下行管反应器(2-1);顶部与所述上级气固分离装置(1-2)的底部连通;

19、下级气固分离装置(2-2),与所述下级下行管反应器(2-1)的底部连通;以及

20、再生器,分别与所述上级下行管反应器(1-1)、所述下级下行管反应器(2-1)和所述下级气固分离装置(2-2)连通;所述再生器通过上再生斜管(3-2)与所述上级下行管反应器(1-1)的顶部连通,所述再生器通过下再生斜管(3-3)与所述下级下行管反应器(2-1)连通,所述再生器通过待生斜管(2-4)与所述下级气固分离装置(2-2)的底部连通。

21、本发明的方法和系统,设置两个下行管反应器:上级下行管反应器和下级下行管反应器,原料a在下级下行管反应器的顶部进入并与催化剂接触反应,反应后的催化剂进入再生器再生得到再生剂然后重新进入上级下行管反应器或下级下行管反应器进行反应,实现催化剂的循环利用;原料b进入上级下行管反应器与来自再生器的高温再生剂接触反应。原料a和原料b反应后的油气产物一同进入分馏装置。本发明的方法和系统设置有上下两个再生斜管:上再生斜管和下再生斜管。上再生斜管的入口与再生器连通,上再生斜管的出口与上级下行管反应器的顶部连通,上再生斜管为上级下行管反应器提供再生剂。下再生斜管的入口与再生器连通,下再生斜管的出口与下级下行管反应器的顶部连通,下再生斜管为下级下行管反应器提供再生剂。上再生斜管和下再生斜管上均设置有调节阀,分别与上级下行管反应器和下级下行管反应器的出口温度连锁,以此上级下行管反应器和下级下行管反应器的反应温度可以独立控制。

22、本发明的方法和系统,采用了两级下行管的反应器型式,可以实现大剂油比短反应时间的操作条件,再生器可设置一个或两个再生器,为上级下行管反应器、下级下行管反应器供应不同含碳量的再生剂,上级下行管反应器、下级下行管反应器的反应温度可独立控制。

23、本发明的方法和系统,可以有效的改善催化裂化/裂解的产品分布,降油增化,充分利用下行管反应器的短反应时间和两级催化剂反应接力优势,降低干气和焦炭的产率,多产低碳烯烃。

24、本发明的方法和系统,上级下行管反应器、下级下行管反应器内的催化剂来自于再生器的不同位置或来自于不同的再生器,催化剂上附着的积炭含量不同,且可以通过调节再生器的主风的流量来调节积炭的含量,一定的积炭含量对轻馏分可产生有益的裂化效果。

25、本发明的方法和系统,设置两个再生斜管,上级下行管反应器、下级下行管反应器均可以独立的从再生器获得再生剂的补充,可以为每级下行管反应器提供合适活性的催化剂;上级下行管反应器、下级下行管反应器的出口温度分别与各自再生斜管调节阀连锁,可以独立灵活的调节每级下行管反应器的出口温度。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129558.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表