一种延长粉煤气流床气化炉寿命的方法与流程

- 国知局

- 2024-07-29 09:50:09

本发明涉及一种延长气化炉寿命的方法,具体涉及一种延长粉煤气流床气化炉寿命的方法,属于粉煤气化。

背景技术:

1、粉煤气流床气化炉的气化温度高达1400~1700℃,不能采用耐火砖隔热技术,必须采用水冷壁隔热技术。一般而言,水冷壁迎火面浇注一层无定型碳化硅耐火材料,厚度10~30mm,内置金属销钉,高度10~18mm。无定型碳化硅耐火材料耐热度为1500℃,可以在短时间内承受1400~1700℃的高温。例如气化炉投煤初期8个小时,水冷壁迎火面还没有形成完整渣层,需要用碳化硅耐火材料保护水冷壁。

2、然而碳化硅耐火材料不可以长时间暴露在高温下,否则会减少寿命,最终损坏水冷壁。也就是说,碳化硅耐火材料自身也需要保护。通过实现对水冷壁、销钉和碳化硅耐火材料的有效保护,进而保护水冷壁不受合成气氢腐蚀和硫腐蚀、不受高温烧蚀、不受熔渣磨蚀。入炉煤的灰熔点一般<1450℃,粉煤气化温度一般在1400-1700℃之间,高温熔化入炉煤中灰分,在粗煤气中形成微小熔渣液滴,熔渣液滴受气化炉内离心力、高速喷出煤烧嘴火苗外围回流效应影响,粗煤气中微小熔渣颗粒被甩到水冷壁内表面,形成渣层。渣层分为两部分,紧贴水冷壁部分为固定渣层,其厚度相对固定;迎火面渣层为液态渣层,厚度变化较大,受重力影响向下流。通过研究表明,渣层覆盖碳化硅耐火材料,可以有效延缓碳化硅耐火材料的蚀损速率,但是渣层完全覆盖碳化硅耐火材料是一个比较理想的状况,在现有技术下难以实现,粉煤气化炉运行过程中,经常出现底锥、渣口等局部区域水冷壁挂渣困难或无渣层,进而导致碳化硅耐火材料损坏,严重时会损坏水冷管,引起环形空间超温等非计划停车。因此,如何使熔渣完全覆盖碳化硅耐火材料,是保护气化炉内壁的重中之重。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的是在于提供一种延长粉煤气流床气化炉寿命的方法,该方法运用熔渣表面张力数学模型、熔渣粘温模型和混配煤技术,严格控制入炉煤灰组成中氧化硅、氧化铝、氧化钙和氧化铁含量,降低高温熔渣表面张力,促使使熔渣完全覆盖气化炉内壁碳化硅耐火层,在耐火层表面形成一层致密的熔渣层,达到延长碳化硅耐火材料寿命的目的,从而实现“以渣抗渣”的技术目的,与此同时,所剩余灰渣可正常排出,作为水泥等建材原料。

2、为实现上述技术目的,本发明提供了一种延长粉煤气流床气化炉寿命的方法,包括以下步骤:

3、1)根据熔渣表面张力数学模型计算原料煤的熔渣表面张力值;

4、2)依据熔渣表面张力值大小对原料煤进行分类;

5、3)将具有不同熔渣表面张力值的原料煤进行混配,得混配原料煤;

6、4)将混配原料煤送入粉煤气流床气化炉反应并使得熔渣覆盖在炉壁的碳化硅耐火材料表面。

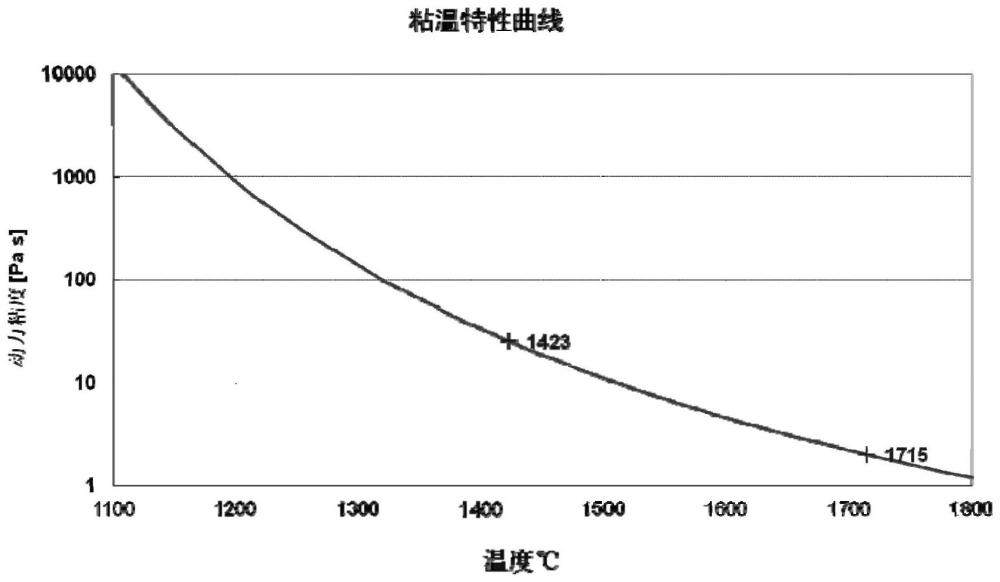

7、本发明通过熔渣表面张力数学模型实现原料煤的精确配比,在保障气化炉正常运转的前提下,严格控制入炉煤灰组成中氧化硅、氧化铝、氧化钙和氧化铁含量,降低熔渣表面张力和接触角,使熔渣在碳化硅耐火层表面浸润铺展,从而在碳化硅表面形成一层均匀渣层,将碳化硅耐火层完全覆盖,避免碳化硅耐火层表面挂渣困难和无渣。进一步的,为验证该方法的准确性,本发明还根据熔渣粘温模型,记录熔渣在气化时各温度下的粘度变化,保证熔渣在气化炉工作段具有流动性。

8、作为一项优选的方案,所述原料煤包括氧化硅、氧化铁、氧化铝和氧化钙中的至少一种。

9、本发明所提供的技术方案中,原料煤的灰组分中氧化硅、氧化铁、氧化铝和氧化钙的质量百分比浓度之和为82%~95%之间,而其余如:氧化钠、氧化钾、氧化镁、五氧化二磷、氧化钛、三氧化硫等成分的质量百分比浓度之和为5%-18%之间,根据二八法则,将氧化硅、氧化铁、氧化铝和氧化钙的质量百分比浓度视为影响熔渣表面张力的关键组分,忽略其他组分对熔渣表面张力的影响。进一步的,在氧化硅、氧化铁、氧化铝和氧化钙这四种组分中,氧化硅的表面张力最低,氧化铝的表面张力最高,而氧化铁和氧化钙的表面张力介于两者之间且比较接近。因此,基于上述四种组分表面张力的差异,可以通过调整氧化硅、氧化铁、氧化铝和氧化钙的质量百分比浓度进而调整混合物的熔渣表面张力。

10、作为一项优选的方案,所述原料煤的熔渣表面张力值的计算过程为:将原料煤中各灰组分的重量百分浓度转化为摩尔浓度后,进行归一化处理并加权求和。

11、原料煤的熔渣表面张力主要来自于其灰组分的表面张力,因此,首先要收集原料煤灰组成中氧化硅、氧化铝、氧化钙和氧化铁的重量百分浓度数据,并将其转化为摩尔浓度,再进行归一化处理,得到归一化后的氧化硅、氧化铝、氧化钙和氧化铁的摩尔浓度,分别记为a、b、c、d,进行加权求和,即得,求和公式如下:

12、σ=a*0.286+b*0.630+c*0.586+d*0.560

13、式中:σ为表面张力,单位为n/m。

14、作为一项优选的方案,所述原料煤分类为高表面张力值原料煤和低表面张力值原料煤。

15、作为一项优选的方案,所述高表面张力值原料煤为温度在1500℃时,原料煤的熔渣表面张力在0.400<σ≤0.800n/m之间。

16、作为一项优选的方案,所述低表面张力值原料煤为温度在1500℃时,原料煤的熔渣表面张力在0.200≤σ≤0.400n/m。

17、本发明还提供了一种简易的原料煤熔渣表面张力的分类方法,由于熔渣表面张力计算过程较为复杂,而原料煤中氧化钙含量对于原料煤熔渣表面张力的占比权重较高,因此,一边来说,原料煤灰中氧化钙含量≥15wt%的为高表面张力原料煤,原料煤灰中氧化钙含量<15wt%的为低表面张力原料煤。

18、作为一项优选的方案,所述混配原料煤中高表面张力值原料煤与低表面张力原料煤的质量比为1~67:1~97。

19、作为一项优选的方案,所述混配原料煤还包含石灰石;所述石灰石质量小于混配原料煤中原料煤总质量的5%。

20、作为一项优选的方案,所述混配原料煤包括以下质量百分比组分:高表面张力原料煤25~50%,低表面张力原料煤50~75%,石灰石粉0.5~2.0%。

21、作为一项优选的方案,所述原料在气化炉的操作空间温度为160~370℃,所述原料在气化炉的灰熔点为1300~1450℃。气化反应温度必须大于原料煤的灰熔点,才能将原料煤中固体灰分熔化为液态熔渣,液态熔渣在碳化硅表面流动,要同时考虑熔渣粘度和表面张力对熔渣流动行为的影响。如果熔渣粘度偏高,则熔渣流动困难,容易堵塞渣口。如果熔渣表面张力偏高,则熔渣流动行为类似于倾斜玻璃板上的水银,不利于均匀铺展在碳化硅耐火层表面,有可能出现碳化硅耐火层挂不上渣或无渣,进而损坏碳化硅耐火层。通过改变原料煤灰组成,降低熔渣表面张力,将熔渣流动行为由类似于倾斜玻璃板上的水银转为类似于倾斜玻璃板上的水,熔渣均匀铺展在碳化硅耐火层表面,避免挂不上渣或无渣,保护碳化硅耐火层。

22、相对于现有技术,本发明技术方案具有以下优点:

23、1)本发明所提供的技术方案通过熔渣表面张力数学模型、熔渣粘温模型和和混配煤技术,严格控制入炉煤灰组成中氧化硅、氧化铝、氧化钙和氧化铁含量,降低高温熔渣表面张力,促使熔渣完全覆盖碳化硅耐火材料,达到延长碳化硅耐火材料寿命的目的。

24、2)本发明通过原料的合理混配,确保其煤灰熔渣表面张力(1500℃)、操作空间、灰熔点等指标符合气流床粉煤气化炉对入炉原料的质量要求,在粉煤气化炉中进行气化反应生产高温高压粗煤气的同时促使熔渣完全覆盖碳化硅耐火层,达到延长气化炉内壁使用寿命的目的,从而实现“以渣抗渣”的技术目的,与此同时,所剩余灰渣可正常排出,可作为水泥等建材原料。

25、3)本发明所提供的技术方案中,所需原理均为气化炉煤气化反应常用材料,无需额外加入其他原料,也不需要设置废料回收及处理流程,无需改造设备,整体工艺简单,操作便捷,成本低廉,便于大规模工业化应用。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129549.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。