一种铝材热轧乳化液浮油及废乳化液的回收再生利用工艺

- 国知局

- 2024-07-29 09:51:20

本发明属于乳化液回收处理领域,具体涉及一种铝材热轧乳化液浮油及废乳化液的回收再生利用工艺。

背景技术:

1、热轧是一种常见批量加工铝材的生产方法,铝坯经加热到再结晶温度以上,再进行几道轧制,从而获得所需的厚度、宽度和形状。轧制乳化液在铝材热轧制中起着冷却和润滑的重要作用,轧制乳化液是以矿物油为基础,并加入防锈剂、乳化剂、消泡剂、抗氧化剂等多种添加剂调配而成的一种化学性质亚稳定的油水混合液。在乳化液循环使用过程中,一方面乳化液中析出润滑油、轧机中漏入的机油与轧制产生的铝粉形成大量的黑色浮油,这些黑色浮油会严重影响产品质量,需要定期清理。另一方面,乳化液因污染、氧化、酸败而逐渐老化变质,需要补充新乳化液、定期排放、定期更换,因此产生大量废乳化液。黑色浮油和废乳化液为hw09类危险废物(代码为900-006-09),需要经过严格处理后才能排放。

2、铝热轧浮油和废乳化液的成分复杂且污染物浓度极高,废乳化液含油量在5000mg/l左右,cod在5000~15000mg/l。同时还含有一定浓度的金属碎屑、灰泥等杂质,性质相对稳定,这些都对铝热轧浮油和废乳化液的处理达标造成较大的阻碍,铝热轧浮油和废乳化液的处理一直是铝热轧行业的难题。

3、目前铝热轧废乳化液处理技术主要有化学法(混凝破乳法、加酸破乳法、加热破乳法、催化氧化法、电解法、电絮凝法等)、生化法、物理法(气浮法、吸附法、真空低温蒸馏法、超滤法等)。例如,公开号cn116253454a“一种废乳化液的处理方法”,先进行油水两相分离,水相低温蒸发后,进行ro处理和/或生化处理,处理后的水质可达一级a排放,水相蒸发后的残渣焚烧或热解处理。崔慧贞、卢敏源、洪科在《节能》2020年09期发表了“隔油-破乳-混凝气浮-mvr蒸发工艺处理废乳化液”,介绍了处理规模为20t/d的废乳化液处理中心采用隔油-破乳-两级混凝气浮-mvr蒸发工艺处理废乳化液的实例。该项工程投资500万元,运行费1244元/t,cod去除率99%以上。李元琛在《轻合金加工技术》第45卷7期发表了“铝热轧废乳液的蒸发处理方法”,介绍了蒸发系统的工作流程,蒸发器的工作原理和特点,总结了铝热轧废乳液的蒸发处理方法的应用效果。周连臣、张子红、王文成等在《轻合金加工技术》第36卷9期发表了《铝热轧废乳液电解破乳失败的原因分析》,介绍铝热轧废乳液的电解破乳原理,分析电解破乳失败的原因,提出电解破乳工艺的改进建议。

4、但现有的这些处理方法着重于废乳化液的水相处理,基本未涉及热轧产生的浮油和废乳化液的回收再利用。且现有处理方法大多存在投资高、工艺流程长、药剂用量大、易污堵、处理效果差、危废量大、处理成本高、工作环境差等问题,难以兼顾投资小、运行费低、无二次污染、使用方便、持久有效及再生利用等综合因素,不能很好地满足铝材轧制加工企业的实际需求。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种铝材热轧乳化液浮油及废乳化液的回收再生利用工艺。该工艺从资源循环利用、减少废乳化液排放的角度出发,能够有效处理铝材热轧产生的浮油及废乳化液。

2、为实现上述目的,本发明提供如下技术方案:

3、本发明首先提供一种浮选剂,按如下重量份数的成分组成:烷基苯磺酸钠10-50份、氢氧化钠20-50份、碳酸钠5-15份、丙酸钠5-15份、轻质白油5-30份。

4、本发明还提供一种复合添加剂,按如下重量份数的成分组成:油性抗氧剂1~5份、油酸20~50份、三乙醇胺10~30份、硼酸三乙醇胺酯3~15份、司盘5~30份、吐温5~30份、脂肪醇聚氧乙烯醚10~30份和稳定剂1~5份。该复合添加剂具有良好的乳化分散性能、优良的润滑性能及高效的防锈性能,能很好地满足铝材热轧工艺润滑的技术要求。

5、进一步优选的,所述油性抗氧剂为t501、t502、t551中的至少一种;所述稳定剂为乙醇、甘油、异己二醇、丙二醇衍生物中的至少一种。

6、本发明还提供一种铝材热轧乳化液浮油及废乳化液的回收再利用工艺,包括以下步骤:

7、s1.收集铝材热轧乳化液浮油与废乳化液的混合物,将混合物进行二级过滤处理,得到废渣和油水混合物;将所述油水混合物静置,然后进行油水分离,得到油相1与水相1;废渣经压滤后外委处理;

8、s2.向步骤s1得到的水相1中加入所述浮选剂,通入空气预设时间后,静置,分离得到油相2和水相2;

9、s3.将步骤s1得到的油相1和步骤s2得到的油相2混合,加热至设定温度后,边搅拌边加入强酸,然后继续搅拌,之后加入碱调节水溶性ph值至设定范围,静置,进行固液分离,得到再生润滑油和废渣,废渣经压滤后外委处理;

10、s4.向步骤s3得到的再生润滑油中加入所述复合添加剂,调配成乳化油;

11、s5.将步骤s2得到的水相2以及按需补充水按预设配比加入步骤s4得到的乳化油中,配制成热轧浓缩乳化液,实现铝材热轧乳化液浮油及废乳化液的回收再生利用。

12、优选的,步骤s1中,所述油水混合物静置的时间为4h~24h。

13、优选的,步骤s2中,所述浮选剂的添加量为水相1质量的2.5%~5%。

14、优选的,步骤s2中,所述通入空气的时间为2~3min,所述静置的时间为30~120min。

15、步骤s2中,向水相1中加入所述浮选剂,通入空气,使水相1中存在的黑色铝粉及其它固体颗粒物从水相中充分分离而进入油相,静置分离,从而得到油相2和水相2。

16、需要说明的是,浮选剂中的烷基苯磺酸钠为阴离子表面活性剂,能增加废乳化液的泡沫,强化浮选作用;氢氧化钠、碳酸钠和丙酸钠能调节废乳化液的ph值,而达到破乳作用;轻质白油对乳化液中铝粉等细微颗粒物有很强的吸附作用,使细微颗粒物从水相向油相迁移,从而加速乳化液中的铝粉等细微颗粒物向表面悬浮。

17、优选的,步骤s3中,所述设定温度为50-100℃;

18、优选的,步骤s3中,所述强酸为硫酸、盐酸、高氯酸中的至少一种。

19、在一些具体实施方式中,步骤s3中,所述强酸为硫酸,其质量浓度为90%-98%,加入量为油相1和油相2总体积的5%~10%。

20、优选的,步骤s3中,所述继续搅拌的时间为30~120min。

21、需要说明的是,向油相1与油相2的混合物中加入强酸,强酸一方面能与油中黑色铝粉产生化学反应,生成硫酸铝、氯化铝等物质,加速油中铝粉等细微颗粒的凝聚,随沉淀排出。强酸还能与油中的氧化产物(如胶质、沥青质、不饱和烃、羧酸、经基酸、环烷酸、酚类以及其它酸性和中性产物)发生溶解、磺化或缩合反应,其生成产物大部分进入酸渣随沉淀排出,从而达到去除杂质、提高油品质量的目的。

22、优选的,步骤s3中,所述碱为氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、碳酸氢钠、碳酸氢钾中的至少一种,所述水溶性ph值的设定范围为6~10。

23、优选的,步骤s3中,所述静置的时间为4h~24h。

24、优选的,步骤s4中,所述复合添加剂的加入量为再生润滑油质量的15%~25%。

25、需要说明的是,复合添加剂中的油酸、三乙醇胺和硼酸三乙醇胺酯既能提高乳化液的润滑性能,又能增强乳化液的防锈性能,油酸、三乙醇胺还能调节乳化液的ph值;司盘、吐温、脂肪醇聚氧乙烯醚为表面活性剂,分子中一端为亲水基团,另一端为疏水基团,能降低油水两相的界面张力,起着增溶和分散的作用;抗氧剂能防止乳化液润滑油的氧化,延长乳化液的使用周期;稳定剂是分子量较小的极性有机化合物,能增强司盘、吐温、脂肪醇聚氧乙烯醚与油、水两相的结合力,起着提高乳化液稳定性能的作用。

26、优选的,步骤s5中,所述水相2以及按需补充水的总质量与乳化油的质量之比为(1~2):1。

27、在一些具体实施方式中,步骤s5中配制成热轧乳化液时,根据工况条件和水质情况,还可按需加入ph调节剂、杀菌剂和乙二胺四乙酸二钠盐(edta二钠)。加入ph调节剂调节乳化液的ph值,使乳化液ph值在7-9之间。杀菌剂可采用卡松高效杀菌剂,抑制细菌和真菌的滋生,防止乳液腐败。加入edta二钠,以络合水中钙、镁等金属离子,以改善乳化液的水质,提高乳化液的稳定性。

28、本发明的有益效果:

29、1)本发明提供了一种废乳化液的处理方法,结合过滤、浮选与乳化液再生工艺,将废乳化液中的油、水和渣有效分离,并重新制备成热轧乳化液,实现变废为宝、循环利用,从根本上实现废乳化液的资源化、减量化处理。

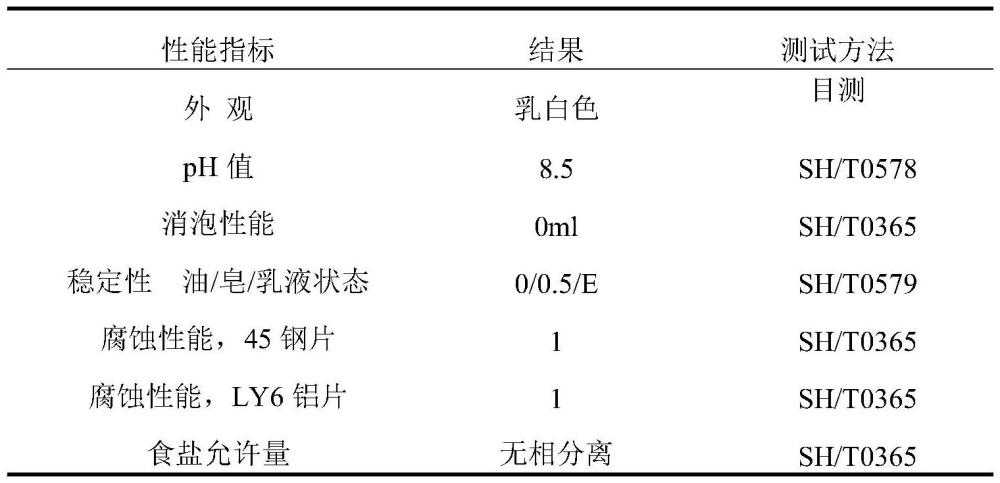

30、2)本发明制配的再生热轧乳化液具有良好的润滑性能,且与现用的热轧乳化液有良好的兼容性,完全满足铝材热轧工艺润滑技术的要求。

31、3)本发明提供的废乳化液的回收再利用工艺具有流程短、可操作性强、综合成本低、无二次污染、使用方便、持久有效及可再生利用的优点,短期内即可收回投资,经济适用,适合推广。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129659.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表