一种利用生物质催化热解制备成型燃料炭并联产生物质油和燃气的方法

- 国知局

- 2024-07-29 09:51:24

本发明属于能源化工,主要涉及一种利用生物质催化热解制备成型燃料炭并联产生物质油和燃气的方法。

背景技术:

1、生物质是一种重要的可再生能源,具有储量丰富、低硫分、碳中性等优点。然而,其处理方式通常是焚烧或者直接废弃在田间,这种方式会导致环境污染和资源浪费。为了解决这一问题,生物质成型技术应运而生,它解决了生物质资源分布不集中、能量密度低、不便于运输和储存等问题。

2、随着生物质成型技术的发展,生物质热解制备成型燃料炭成为其应用的重要方面之一。与燃料棒相比,成型燃料炭是一种更为清洁、优质的能源,同时用途更为广泛。由于生物质具有含氧量高、含水量高等特性,在热解时如不添加催化剂易造成反应装置中结焦,从而无法连续运行。热解时添加催化剂可以显著改善反应的产率和产物选择性,常用的催化剂主要有:分子筛、活性炭、离子液体、金属及其氧化物、金属盐等。针对生物质催化热解的问题,学者们进行了广泛的研究。例如,专利cn115490411a公开了一种污泥处理剂及污泥处理工艺,利用污泥为原料制备成污泥燃料棒后将其加入焚烧炉进行热解气化处理,对炉渣进行了收集。专利cn110183076a公开了一种利用污泥制备燃料棒并热解气化的工艺方法与设备,将污泥进行了电渗透脱水处理并加入生物质垃圾改性制备了燃料棒,并将其进行热解气化后经水洗及碱洗后储存气体产物。专利cn116835584a公开了一种联产生物质基多孔炭及高值含氮化学品的装置及方法,将农林废弃物与氮源混合后置入炉排热解炉慢速共热解,得到的产物为铜离子修饰多孔炭和富氮生物质油。然而,尽管上述研究在生物质利用方面取得了优秀成果,但在生产过程中普遍存在无法充分利用生物质材料价值潜能的问题。在燃料棒催化热解制备成型燃料炭的过程中,会有副产品(生物质油和燃气)的产生,这些副产品目前并没有得到充分的利用,造成资源的浪费和环境的污染。

3、因此,迫切需要开发一种低成本、环保高效的生物质利用方法,能够同时制备和收集燃料炭、生物质油和燃气,以充分发挥生物质材料的价值,并减少对环境的污染,从而实现更大的社会经济效益。

技术实现思路

1、针对现有生物质利用方法存在的资源利用率低、环境污染大等问题,本发明提供了一种简单、有效的利用生物质催化热解制备成型燃料炭并联产生物质油和燃气的方法。

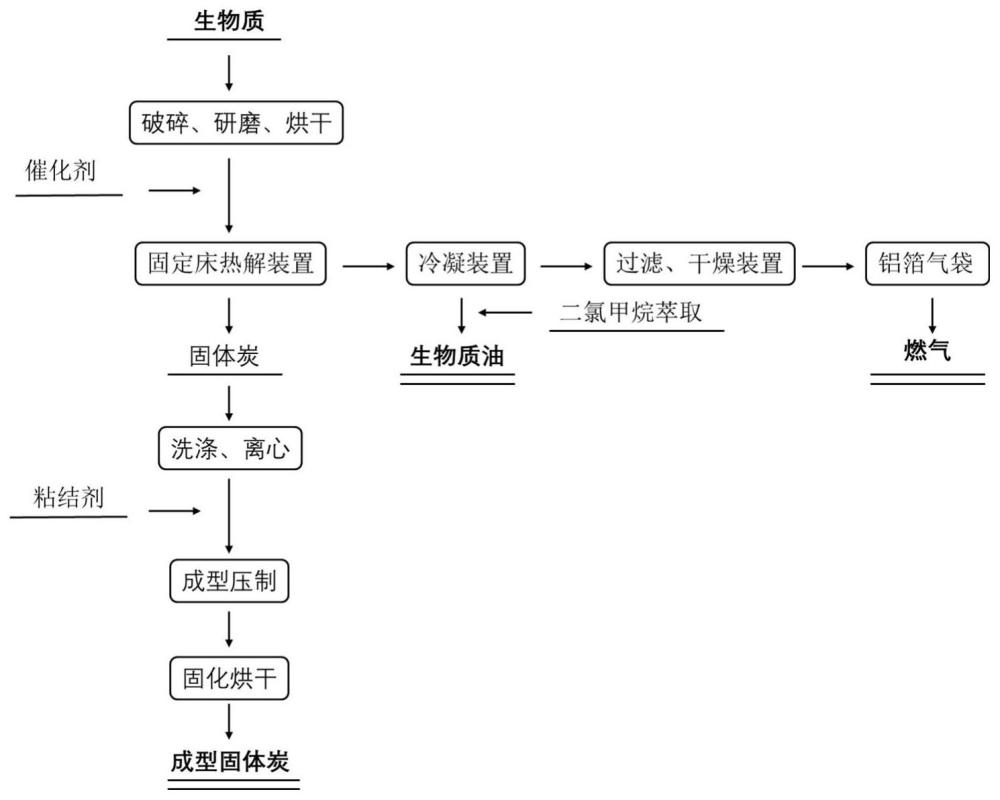

2、本发明所述的技术方案,工艺步骤依次如下:

3、步骤一:原料准备

4、对生物质进行破碎和研磨处理,将其制备成直径5~10mm左右的大小均匀的颗粒样品,在80~120℃的烘箱中烘干后置于干燥器中备用。

5、本发明中加入催化剂,其作用在于促进热解反应的进行,节约反应时间,提高生产效率,同时增加主产物固体炭的产量,其成分及用量影响热解及焦化反应速率及主产物固体炭的产量。所述催化剂包括金属氧化物(氧化钙、氧化铝、氧化镍、氧化铁、氧化镁、氧化锌中的任意一种或多种)、金属盐(如钾盐、镁盐、铁盐等)、分子筛(如沸石)、离子液体(如1-丁基-3-甲基咪唑甲基磺酸盐、1-丁基-3-甲基咪唑四氟硼酸盐等)。

6、步骤二:热处理

7、热处理是通过固定床热解装置进行的。该装置的核心是一个长度为500mm,内径为30mm的石英管反应器。反应器的上部连接有一个保护气(氮气)进口和一个进料口,底部则有一个出气管口,用于与冷凝装置相连。反应器通过电炉加热,电炉中央部位安装有一个pt-rh-pt热电偶,用于监测加热炉的温度。冷凝装置由两个内径为12mm的u形管组成,形成一个二级冷凝器。这两个u形管被置于盐-冰-水混合物中,以保持温度控制在0℃以下。

8、分别将5~10g催化剂和50~100g步骤一中得到的样品混合均匀后置于石英管中,以5~10℃/min的升温速率将电炉温度升至指定温度下并保温。热处理制度如下:1、加热阶段:1)初始加热:保持温度在约100-200℃范围内持续加热生物质燃料,并保温30min~1h,以去除材料中的水分。2)预热:保持温度在约200-300℃范围内持续加热生物质燃料,并保温1h~3h,以去除材料中的挥发性有机物。2、热解阶段:1)主热解:保持温度在约300-400℃范围内持续加热生物质燃料,并保温3h~6h,以使生物质材料发生热解反应。2)二次热解:保持温度在约400-600℃范围内持续加热生物质燃料,并保温3h~6h,以进一步分解生物质材料。3、焦化阶段:1)初级焦化:保持温度在约600-800℃范围内持续加热生物质燃料,并保温1h~3h,以使生物质材料中的残留物质发生碳化反应,形成焦炭。2)高温焦化:保持温度在约800-1000℃范围内持续加热生物质燃料,并保温30min~2h,以加速焦化反应,提高焦炭的含碳量。4、冷却阶段:将温度迅速降低至室温或较低温度,以防止焦炭燃烧或过度氧化。挥发分在氮气的携带下离开反应器,并进入冷凝器。然后,通过过滤器和干燥器进行处理,最后使用铝箔气袋收集不能冷凝的气体。

9、步骤三:产物收集

10、热解后生成的产物主要有固、液、气三态产物,固态产物为固体炭,通过反应管中段的石英棉收集。液体产物为生物质油,通过冷凝装置收集,可通过加入二氯甲烷萃取,去除上层水相,得到下层油相即为生物质油产物。气态产物为各类燃气,通过反应装置尾端的铝箔气袋收集。

11、步骤四:成型压制

12、将步骤三得到的固体炭收集后,向其中加入1~2mol/l的稀盐酸进行酸洗去除催化剂和其他有机杂质、然后用去离子水洗涤、离心得到固体产物后,按质量百分比向其中加入5%~10%的粘结剂,并混合均匀后送入颗粒机或压力机等成型设备中进行压制成型。优选的,成型压力会在10mpa~50mpa之间,成型温度会在100℃~200℃之间。

13、步骤五:固化烘干

14、由于步骤二已进行热解和焦化,此处仅需将步骤四得到的成型固体炭置入烘箱中烘干,以均匀、充分地去除其中的水分,即可得到成型燃料炭。优选的,烘干温度在100℃~200℃之间,烘干时间在8~24h不等。

15、步骤六:质检和包装

16、对步骤五得到的成型燃料炭进行质量检测,包括外观质量、密度、燃烧性能等指标的检测,合格后进行包装,以便于储存和运输。

17、本发明简便易行,具有环境友好和经济效益高的优点。它能够利用生物质热解制备成型燃料炭并联产生物质油和燃气,大大提高了生物质的资源利用率,具有广泛的应用前景。

技术特征:1.一种利用生物质催化热解制备成型燃料炭并联产生物质油和燃气的方法,其特征在于,包括以下步骤:(1)将生物质破碎、研磨处理成均匀颗粒样品;(2)将催化剂与样品混合后,在反应器中进行烘干、热解和焦化;(3)收集固体炭,将其加入稀盐酸、去离子水中进行洗涤,并加入粘结剂,然后送入成型设备进行压制成型,最后固化烘干得到成型燃料炭;(4)对冷凝装置收集的液态产物进行二氯甲烷萃取,去除上层水相得到生物质油,气态产物通过反应装置尾端的铝箔气袋收集。

2.根据权利要求1所述方法,其特征在于,生物质为木屑、秸秆、玉米芯、稻壳、花生壳或污泥中的一种或多种。

3.根据权利要求1所述方法,其特征在于,催化剂为金属氧化物(氧化钙、氧化铝、氧化镍、氧化铁、氧化镁、氧化锌等)、金属盐(钾盐、镁盐、铁盐等)、分子筛(如沸石)、离子液体(1-丁基-3-甲基咪唑甲基磺酸盐、1-丁基-3-甲基咪唑四氟硼酸盐等)的一种或多种。

4.根据权利要求1所述方法,其特征在于,热处理制度为:(1)保持温度在约100-200℃范围内持续加热生物质燃料,并保温30min~1h,以去除材料中的水分;(2)保持温度在约200-300℃范围内持续加热生物质燃料,并保温1h~3h,以去除材料中的挥发性有机物;(3)保持温度在约300-400℃范围内持续加热生物质燃料,并保温3h~6h,以使生物质材料发生热解反应;(4)保持温度在约400-600℃范围内持续加热生物质燃料,并保温3h~6h,以进一步分解生物质材料;(5)保持温度在约600-800℃范围内持续加热生物质燃料,并保温1h~3h,以使生物质材料中的残留物质发生碳化反应,形成焦炭;(6)保持温度在约800-1000℃范围内持续加热生物质燃料,并保温30min~2h,以加速焦化反应,提高焦炭的含碳量;(7)将温度迅速降低至室温或较低温度,以防止焦炭燃烧或过度氧化。

5.根据权利要求1所述方法,其特征在于,洗涤过程中的稀盐酸浓度为1~2mol/l,洗涤次数为2-3次。

6.根据权利要求1所述方法,其特征在于,成型燃料炭的固化烘干温度为100℃~200℃,固化烘干时间为8~24小时。

技术总结本发明公开了一种利用生物质催化热解制备成型燃料炭并联产生物质油和燃气的方法。工艺步骤包括:(1)将生物质破碎、研磨处理成均匀颗粒样品;(2)混合催化剂和样品后在反应器中进行烘干、热解和焦化;(3)收集固体炭,加入稀盐酸、去离子水洗涤并加入粘结剂,送入成型设备进行压制成型,最后固化烘干得到成型燃料炭;(4)对冷凝装置收集的液态产物进行二氯甲烷萃取,去除上层水相得到生物质油,气态产物通过反应装置尾端的铝箔气袋收集。本发明以生物质为原料,通过热解、焦化、压制成型等工艺步骤制备得到了成型燃料炭,同时实现了生物质油和燃气的联产,操作简单、生产成本低,实现了对生物质的全量资源化利用。技术研发人员:杨剑,朱佳清,李欢,方育杰,段序,杨臣,刘润学,刘浪,焦庆瑞,刘双双受保护的技术使用者:重庆大学技术研发日:技术公布日:2024/2/19本文地址:https://www.jishuxx.com/zhuanli/20240726/129666.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表