一种劣质油品内循环双加氢处理方法和系统与流程

- 国知局

- 2024-07-29 09:51:32

本发明涉及生物能源、再生资源转化、石油化工和煤化工,具体涉及一种劣质油品内循环双加氢处理方法和系统。

背景技术:

1、随着日益增多的能源消耗,煤炭、石油等石化非再生能源日趋枯竭,石化基原料(高酸原油、煤焦油、高钙稠油等)品质逐步变差,油品变粘稠、酸值高、硫含量高。同时,在可再生资源碳减排社会需求下,传统燃料和化学品的补充和替代品越来越多,尤其是生物基的碳氢利用、废弃物再利用得到蓬勃的发展,但回收得到的原料油品,例如:废弃油脂、地沟油、潲水油、酸败油、生物沥青、废塑料油、废轮胎油、废润滑油、木焦油等,存在氧含量高、杂质多、热敏性差、酸值高易腐蚀、金属杂质多的特性。

2、采用传统的加氢催化剂和加氢精制工艺处理上述原料时,会导致原料在尚未进入反应器前就出现结焦,进而导致压降和热效率下降,催化剂也容易受腐蚀或污染失去活性,最终造成产品质量差。即便采用脱盐、水洗、酸洗、吸附、过滤等繁琐的原料预处理技术,也仍然难以使加氢装置长周期稳定运行,而且还会产生大量废弃物,能源消耗大。

3、中国专利文献cn103102962b公开了加热炉后置劣质汽油馏分串联加氢处理方法,包括:(1)劣质汽油馏分、循环氢与步骤(2)中分离出来的热循环油直接混合达到脱二烯烃反应温度进入加氢预处理反应器;(2)加氢预处理反应器反应流出物与步骤(3)中经过加热炉的加氢处理反应流出物换热至加氢处理反应器入口所需温度,然后进入三相分离器,气相进入加氢处理反应器进行加氢处理;(3)加氢处理反应流出物进入加热炉,经加热后的加氢处理反应流出物与加氢预处理反应流出物换热后,进入分离系统。与现有技术相比,本发明方法可以有效解决劣质汽油留分加氢处理装置的结焦问题,但是该方法采用固定床进行加氢预处理,不能加工含固体杂质含量高的油品。

4、因此,如何对劣质油品的处理方法进行改进和优化,以解决现有技术中不能加工固含量高的油品、易结焦、装置易堵塞、产品质量差、能源消耗大的缺陷,是本领域亟待解决的一个技术难题。

技术实现思路

1、有鉴于此,本发明提供了一种劣质油品内循环双加氢处理方法,该方法可以有效解决加氢过程中原料易结焦、装置易堵塞、产品质量差、能源消耗大的问题。

2、为实现上述目的,本发明采用如下技术方案:

3、第一方面,本发明提供一种劣质油品内循环双加氢处理方法,包括如下步骤:

4、(1)将劣质原料油与来自步骤(2)中的循环热氢、热循环油混合,所得混合物料进入预精制反应装置中进行加氢预精制处理;

5、所述热循环油中包含循环使用的油溶性催化剂,所述热循环油的温度为300~480℃,所述循环热氢的温度为300~500℃;

6、(2)将经步骤(1)处理后的物料进行分离,控制分离装置的操作压力为4.7~19.7mpa,操作温度为300~480℃,在所述分离装置底部出口收集的液相即为所述包含循环使用的油溶性催化剂的热循环油,所述分离装置顶部出口收集的气相进入精制反应装置中进行加氢精制处理,得到轻质油;

7、所述精制反应装置中每个催化剂床层的空隙率为30~60%。

8、在本发明加氢装置中采用循环热氢进行循环,增加氢气和原料油的接触,增加氢气的分压,将氢气单独与反应最终的产物进行换热或加热炉加热得到循环热氢,用来控制和调节混合物料的温度。

9、在一种可选的实施方式中,步骤(1)中还包含添加新鲜油溶性催化剂,所述新鲜油溶性催化剂为有机酸钼。

10、在一种可选的实施方式中,所述新鲜油溶性催化剂的添加量以金属钼计占所述劣质原料油质量的100~2000ppm,新鲜油溶性催化剂,在氢气和硫化氢的作用下,产生粒径为5~100纳米的硫化钼加氢活性组份。

11、在一种可选的实施方式中,所述有机酸钼选自异辛酸钼、环烷酸钼、油酸钼、硬脂酸钼中的至少一种。

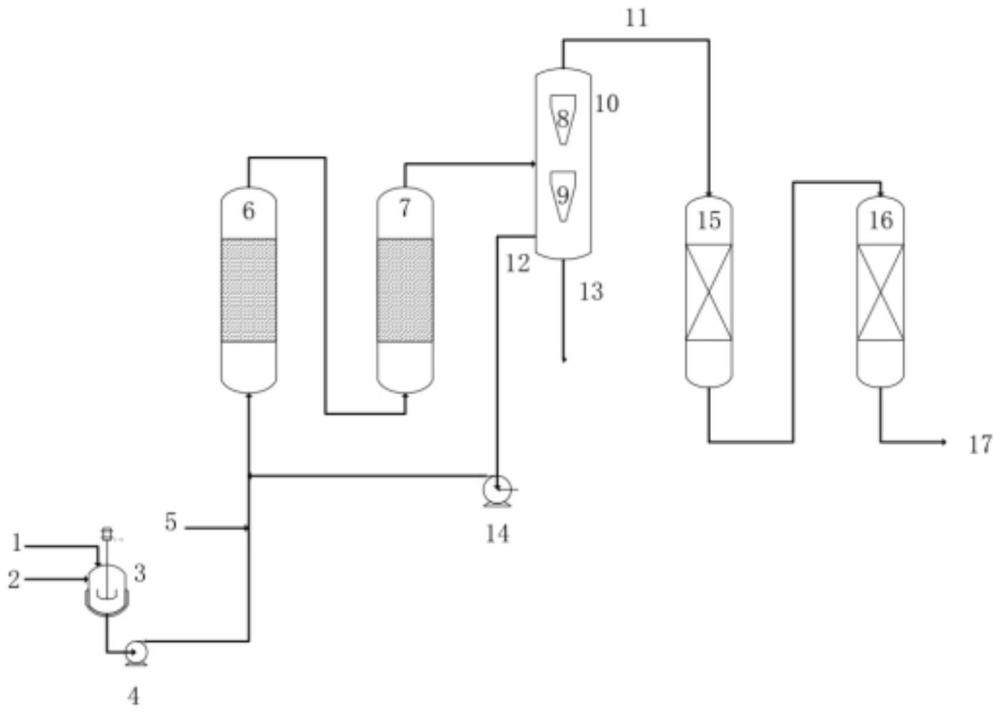

12、在一种可选的实施方式中,步骤(1)中所述混合物料的温度为250~400℃。

13、在一种可选的实施方式中,所述热循环油与所述劣质原料油的体积比为0.3~2:1。

14、在一种可选的实施方式中,所述循环热氢与所述劣质原料油的体积比为500~2000:1。

15、在一种可选的实施方式中,所述劣质原料油为煤焦油、动植物油脂、裂解油中的至少一种。

16、在一种可选的实施方式中,所述预精制反应装置包括m个串联的预精制反应器,m为正整数且m≥1,所述预精制反应器的操作压力为5~20mpa;操作温度为260~450℃。

17、在一种可选的实施方式中,所述精制反应装置包括n个串联的精制反应器,n为正整数且n≥1,所述精制反应器的操作压力为4.7~19.7mpa,操作温度为320~450℃。

18、在一种可选的实施方式中,所述精制反应器中装填有加氢精制催化剂,所述加氢精制催化剂的内孔直径小于50纳米,内孔为催化剂载体上细小的孔隙。

19、在一种可选的实施方式中,所述精制反应器为固定床反应器。

20、在一种可选的实施方式中,所述加氢精制催化剂包括载体和活性组分,所述载体为分子筛或硅、铝、镁、钙、钛中至少一种的氧化物,所述活性组分为钼、镍、铁、钴、钨、铂、钯中的至少一种的氧化物,所述活性组分的总重量含量为20~30%。

21、第二方面,本发明提供一种劣质油品内循环双加氢处理系统,包括依次连接的预精制反应装置、分离装置和精制反应装置,所述分离装置包括旋风分离器和悬液分离器,所述旋风分离器位于所述悬液分离器的上方,所述旋风分离器的顶部出口连接至所述精制反应装置的原料进口,所述旋风分离器底部出口连接至所述悬液分离器的进口,所述悬液分离器顶部出口连通所述预精制反应装置的原料进口管道。

22、在一种可选的实施方式中,悬液分离器底部分离得到的含有固体残渣的最重质油品作为污染物需要外排。

23、在一种可选的实施方式中,所述预精制反应装置包括m个串联的预精制反应器,m为正整数且m≥1,所述预精制反应器的出口位于所述预精制反应器进口的上方。

24、在一种可选的实施方式中,所述精制反应装置包括n个串联的精制反应器,n为正整数且n≥1,所述精制反应器的进口位于所述精制反应器出口的上方。

25、在一种可选的实施方式中,所述预精制反应器为悬浮床、浆态床、沸腾床反应器中的至少一种。

26、在一种可选的实施方式中,所述精制反应器为固定床反应器。

27、在一种可选的实施方式中,所述劣质油品内循环双加氢处理系统还包括混合器,所述混合器的出口连接首个所述预精制反应器的进口。

28、与现有技术相比,本发明的技术方案具有如下优点:

29、1、本发明提供的劣质油品内循环双加氢处理方法,包括如下步骤:(1)将劣质原料油与来自步骤(2)中的循环热氢、热循环油混合,所得混合物料进入预精制反应装置中进行加氢预精制处理;所述热循环油中包含循环使用的油溶性催化剂,所述热循环油的温度为300~480℃,所述循环热氢的温度为300~500℃;(2)将经步骤(1)处理后的物料进行分离,控制分离装置的操作压力为4.7~19.7mpa,操作温度为300~480℃,在所述分离装置底部出口收集的液相即为所述包含循环使用的油溶性催化剂的热循环油,所述分离装置顶部出口收集的气相进入精制反应装置中进行加氢精制处理,得到轻质油。本发明通过将劣质原料油、循环热氢、热循环油混合,直接将混合物的温度提高到加氢预精制反应所需温度,实现内部热循环,避免了劣质原料油经过复杂的换热或加热中的结焦现象;热循环油中包含高分散的循环使用的油溶性催化剂,在热循环过程中,一方面抑制了原料结焦现象,实现对原料的顺畅升温,提高生产的稳定性和加工周期,另一方面可以稀释循环油,进一步避免集中放热和结焦现象;在加氢预精制反应中,基本脱除了金属、酸性物质、沥青前驱物,保证了预精制处理后的物料性能稳定,本发明在不降低压力的情况下,再进行加氢反应,可以根据需要完成裂化、异构化、精制等步骤,实现产品多样化;并且,加氢预精制反应出去大部分的结焦前驱物,实现了中间污染物及时外排,避免系统污染物累积,实现对加氢反应系统的有效保护,实现长周期运行;

30、采用热循环油,而不是有热损失的换热,从而极大的降低了整个装备的能源消耗;

31、所述精制反应装置中每个催化剂床层的空隙率为30~60%,与常规的固定床催化剂密实空隙为10~20%,本发明采用大直径、带中孔的或异形的催化剂颗粒,物料与催化剂可以充分接触进行反应,颗粒之间也存有较大的缝隙,使预精制携带过来的固体污染物或结焦物能够有效通过,避免精制反应器催化剂的堵塞,延长运行周期,保证产品质量。

32、2、本发明提供的劣质油品内循环双加氢处理方法,采用的油溶性催化剂比表面积大、分散性好,且可以根据需求调整加入量和种类,具备较高的灵活性;新鲜的油溶性催化剂作为补充剂,弥补后续分离过程中的损失;

33、3、本发明提供的劣质油品内循环双加氢处理方法,加氢预精制反应后劣质原料油中的杂质、污染物,大部分由在油中的溶解状态,变成悬浮颗粒,粒径大于>50nm,分离排出多数悬浮颗粒后,仍然会有少量污染物进入到加氢反应中,但采用常规催化剂的装填方式,空隙率低,长周期运行后,会带来加氢反应的催化剂床层堵塞的问题;在本发明加氢精制处理中,加氢精制催化剂包括载体和活性组分;所述载体为分子筛,或者,硅、铝、炭、镁、钙、钛中至少一种的氧化物;所述活性组分为钼、镍、铁、钴、钨、铂、钯中至少一种的氧化物;并控制加氢精制催化剂内孔直径小于50nm,使悬浮颗粒无法堵塞加氢精制催化剂内部孔道,仅在表面吸附,从而不会影响微孔扩散和活性,悬浮颗粒只能在大的床层空隙中暂时积存,在达到一定的压差后,更便于通过这些颗粒污染物,从而实现加氢反应系统的长周期运行。

34、4、本发明提供的劣质油品内循环双加氢处理方法,本发明将加氢预精制反应装置和加氢精制反应装置采用串联形式,压力和温度基本在一个等级内完成,避免降压、降温的能耗过程。

35、5、本发明提供的劣质油品内循环双加氢处理方法,本发明适用范围较为广泛,可以对多种难以加工的物料进行加氢清洁化生产,并且不需要复杂的预处理装置,特别是针对高金属、高烯烃、高芳烃、高酸、高含氧等煤焦油、废弃动植物油脂、轮胎裂解油、塑料裂解油等劣质物料。

36、6、本发明提供的劣质油品双加氢处理系统,有效解决加氢过程中的易结焦、堵塞、产品质量差、能源消耗大、周期短的问题。

37、7、本发明提供的劣质油品双加氢处理系统,热高压分离器设置旋风分离器和悬液分离器,悬液分离器的顶部聚集较重的热循环油,含有大量硫化后的硫化钼催化剂,从下部低位抽出口,经过升压后循环使用;热高压分离器最底部,聚集更重的重污油以及杂金属污染物,经过底部热高压减压排污口,连续降压减温后外排。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129677.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表