包括将重质烃原料与有机添加剂预混合的所述原料的混合沸腾-夹带床加氢转化的制作方法

- 国知局

- 2024-07-29 09:55:10

本发明涉及在氢气、包括多孔负载型催化剂和胶体或分子催化剂的催化剂体系以及有机添加剂的存在下转化重质油原料的方法。具体而言,本发明涉及重质油原料的加氢转化方法,所述重质油原料包含至少50重量%具有至少300℃的沸点的馏分,并特别包含大量沥青质和/或沸点高于500℃的馏分(例如原油或由原油的常压蒸馏和/或减压蒸馏产生的重质烃馏分),以获得沸点较低、品质较高的材料。所述方法特别包括在使所述原料与催化剂(这些催化剂在一个或多个混合沸腾床反应器中运行)接触之前,将所述原料与有机添加剂预混合,以便在一个或多个混合沸腾床反应器中进行加氢转化之前对所述低品质原料进行改质,同时使设备中的结垢最小化。

背景技术:

0、现有技术

1、将重质油原料转化为可用的终产物需要进行大量处理,包括降低重质油的沸点、提高氢/碳比以及除去杂质,例如金属、硫、氮和高碳含量化合物。

2、催化加氢转化常用于重质油原料,并且通常使用三相反应器进行,在所述反应器中,使原料与氢气和催化剂接触。在所述反应器中,催化剂可以以固定床、移动床、沸腾床或夹带床的形式使用,例如如“heavy crude oils:from geology to upgrading,anoverview”一书(2011年由technip出版)的第18章“catalytic hydrotreatmentand hydroconversion:fixed bed,moving bed,ebullated bed and entrained bed”中所述。在沸腾床或夹带床的情况下,所述反应器包括液体和气体的上升流。技术的选择通常取决于待处理原料的性质,特别是其金属含量、其对杂质的耐受性和目标转化率。

3、一些重质原料加氢转化方法基于混合使用不同的催化剂床类型的混合技术,例如使用沸腾床和夹带床技术,或固定床和夹带床技术的混合方法,由此通常利用了每种技术的优势。

4、例如,从现有技术已知,在同一加氢转化反应器中,同时使用保持在反应器的沸腾床中的负载型催化剂和具有较小尺寸的夹带型催化剂(通常也称为“浆态”催化剂),后者与流出物一起从反应器中夹带出来。第二种催化剂的这种夹带特别是通过浆态催化剂的适当密度和适当粒度来实现的。因此,“混合沸腾-夹带床”方法,在此也称为“混合沸腾床”或简称为“混合床”方法,在本说明书中被定义为代表除了包含保持在沸腾床中的负载型催化剂之外还包含夹带型催化剂的沸腾床的实施,这可以看作是沸腾床和夹带床的混合操作。从某种意义上说,这种混合床是具有粒度和/或密度必然不同的两类催化剂的混合床,其中一类催化剂保持在反应器中,而另一类催化剂,即浆态催化剂,则随流出物一起被夹带出反应器。

5、已知这样的混合床加氢转化方法改善了传统的沸腾床方法,特别是由于浆态催化剂的添加减少了加氢转化反应器系统中沉积物和焦炭前体的形成。

6、事实上,已知在用于将重质油改质的沸腾床反应器的操作过程中,重质油被加热到一定温度,在此温度下,重质油原料中的通常具有高分子量和/或低氢/碳比的高沸点馏分(其实例是统称为“沥青质”的一类复杂化合物)倾向于发生热裂化以形成链长缩短的自由基。这些自由基有可能与其它自由基或与其它分子发生反应,生成焦炭前体和沉积物。当反应器中已含有保持在反应器中的负载型催化剂时,流经反应器的浆态催化剂提供了额外的催化加氢活性,尤其是在反应器中通常不合负载型催化剂的区域。因此,浆态催化剂与这些区域中的自由基发生反应,形成稳定分子,从而有助于控制和减少沉积物和焦炭前体的形成。由于焦炭和沉积物的形成是导致传统催化剂失活和加氢转化设备结垢的主要原因,因此这样的混合方法可以延长负载型催化剂的使用寿命,并防止下游设备,例如分离容器、蒸馏塔、换热器等的结垢。

7、例如,pct申请wo2012/088025描述了这样一种利用沸腾床技术和包含负载型催化剂和浆态催化剂的催化体系将重质原料改质的混合方法。沸腾床反应器包含两类具有不同特性的催化剂,第一催化剂具有大于0.65mm的尺寸并且占据膨胀区,第二催化剂具有1-300μm的平均尺寸并且悬浮使用。将第二催化剂与进料一起引入沸腾床,并自下而上流经反应器。第二催化剂由未经负载的本体催化剂制备,或通过压碎负载型催化剂(粒度为1-300μm)来制备。

8、专利文献us2005/0241991也涉及这样一种重质油的混合床加氢转化方法,并公开了一个或多个沸腾床反应器,所述反应器可在混合模式下运行,并在原料中添加分散的有机可溶性金属前体。催化剂前体(其可以在减压瓦斯油(vgo)中预稀释)的添加在与原料的紧密混合阶段进行,以便在将原料引入第一或随后的沸腾床反应器之前制备经调理的原料。需要说明的是,催化剂前体(通常为2-乙基己酸钼)一经加热,就会与由原料加氢脱硫产生的h2s反应,形成胶体或分子催化剂(例如分散的硫化钼)。这样的方法抑制焦炭前体和沉积物的形成,否则这些前体和沉积物可能会使负载型催化剂失活,并使沸腾床反应器和下游设备结垢。

9、来自本技术人的欧洲专利申请ep3723903也公开了一种重质油的混合床加氢转化方法,其中分散的固体催化剂获自至少一种strandberg、keggin、缺位keggin或取代的缺位keggin结构的结合了钼和至少一种选自钴和镍的金属的杂多阴离子盐,其改善加氢脱沥青并减少沉积物的形成。

10、用于重质油加氢转化的浆态催化剂,特别是通过使用可溶性催化前体形成的胶体或分子催化剂,在本领域是公知的。特别已知的是某些金属化合物,例如有机可溶性化合物(例如us4244839、us2005/0241991、us2014/0027344中引用的环烷酸钼或辛酸钼)或水溶性化合物(例如专利us3231488、us4637870和us4637871中引用的磷钼酸;专利us6043182中引用的七钼酸铵;fr3074699中引用的杂多阴离子盐)可用作分散催化剂前体并形成催化剂。在水溶性化合物的情况下,分散催化剂前体通常与原料混合形成乳液。分散催化剂(通常为钼)前体(其任选地在酸性介质(在h3po4的存在下)或碱性介质(在nh4oh的存在下)中通过钴或镍促进)的溶解已成为许多研究和专利的主题。

11、除了因焦炭前体和沉积物导致在混合床反应器和下游设备中出现结垢之外,发明人还观察到,只要含有催化剂前体的重质油原料在进入加氢转化反应器之前被加热,则上游设备中也会出现结垢。

12、在加氢转化反应器的上游设备中,特别是在与特定胶体或分子催化剂的催化剂前体混合的重质油原料的加热设备中,这种结垢似乎主要与壁面上的金属和碳积累有关,并会限制设备的可操作性。

13、因此,尽管已知在已知混合方法(如上述方法)中的浆态催化剂减少加氢转化反应器和下游设备中因焦炭前体和沉积物产生的结垢,但在含有与催化剂前体混合的重质油原料的上游设备(例如预热设备)中观察到的结垢是迄今为止尚未解决的另一个操作问题。此外,据观察,在一些情况下,下游设备中仍会出现因焦炭前体和沉积物产生的结垢,这表明浆态催化剂的添加性能仍有待改善。

14、发明目的和概述

15、在上述背景下,本发明的目的是提供混合加氢转化方法,所述方法采用通过使用可溶性催化前体形成的胶体或分子催化剂,解决了结垢问题,特别是在加氢转化反应器的上游设备中的结垢问题,尤其是在一个或多个混合加氢转化反应器中转化原料之前的原料预热设备中的结垢问题。

16、更具体而言,本发明旨在提供将重质油原料改质的混合加氢转化方法,所述方法具有以下一种或多种效果:减少设备结垢,更有效地处理沥青质分子,减少焦炭前体和沉积物的形成,提高转化率水平,使反应器能够处理范围更广的较低品质的原料,消除沸腾床反应器和下游处理设备中的无催化剂区,延长停机维护之间的运行时间,更有效使用负载型催化剂,提高重质油原料的吞吐量,提高转化产物的生产速率。减少工艺容器的关闭和启动频率意味着减少工艺设备的压力和温度循环,这大大提高了工艺安全性,并延长了昂贵设备的使用寿命。

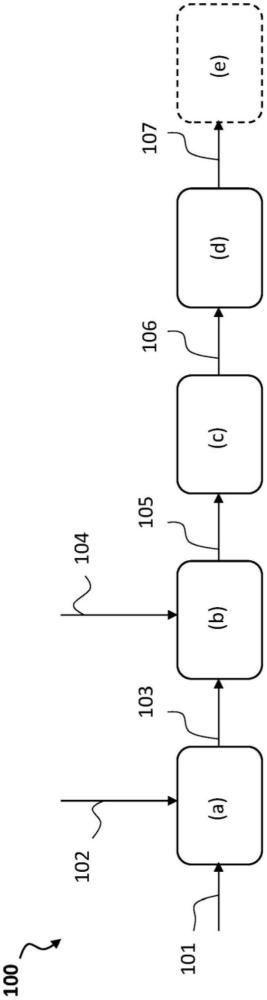

17、因此,为了实现上述目标中的至少一个目标,根据第一方面,本发明提供了重质油原料的加氢转化方法,所述重质油原料包含至少50重量%具有至少300℃的沸点的馏分,并且包含金属和沥青质,所述方法包括以下步骤:

18、(a)通过将所述重质油原料与包含至少一个羧酸官能团和/或至少一个酯官能团和/或酸酐官能团的有机化合物混合,制备第一经调理的重质油原料;

19、(b)通过使得当催化剂前体组合物与硫反应时形成胶体或分子催化剂的方式将所述催化剂前体组合物与来自步骤(a)的所述第一经调理的重质油原料混合,制备第二经调理的重质油原料;

20、(c)在至少一个预热设备中加热来自步骤(b)的第二经调理的重质油原料;

21、(d)将来自步骤(c)的所述加热的第二经调理的重质油原料引入至少一个混合沸腾-夹带床反应器,所述反应器包含加氢转化多孔负载型催化剂,并在氢气的存在下和加氢转化条件下操作所述混合沸腾-夹带床反应器,以产生经改质的材料,并且其中

22、在步骤(c)和/或步骤(d)中,胶体或分子催化剂在第二经调理的重质油原料内原位形成。

23、根据一个或多个实施方案,步骤(a)包括在主动混合设备的专用容器中混合所述有机化合物和所述重质油原料。

24、根据一个或多个实施方案,步骤(a)包括将所述有机化合物注入将所述重质油原料输送至混合沸腾-夹带床反应器的管道中。

25、根据一个或多个实施方案,步骤(a)在室温至300℃、优选70℃-200℃的温度下进行,并且在步骤(b)之前所述有机化合物与所述重质油原料的停留时间为1秒至10小时。

26、根据一个或多个实施方案,所述有机化合物选自2-乙基己酸、环烷酸、辛酸、己二酸、庚二酸、辛二酸、壬二酸、癸二酸、辛酸乙酯、2-乙基己酸乙酯、2-乙基己酸2-乙基己酯、2-乙基己酸苄酯、己二酸二乙酯、己二酸二甲酯、己二酸二(2-乙基己基)酯、庚二酸二甲酯、辛二酸二甲酯、辛二酸单甲酯、己酸酐、辛酸酐及其混合物。

27、根据一个或多个实施方案,所述有机化合物包含2-乙基己酸,优选是2-乙基己酸。

28、根据一个或多个实施方案,所述有机化合物包含辛酸乙酯或2-乙基己酸2-乙基己酯,优选是辛酸乙酯或2-乙基己酸2-乙基己酯。

29、根据一个或多个实施方案,所述催化剂前体组合物包含油溶性有机金属化合物或配合物、或双金属化合物或配合物,优选油溶性有机金属化合物或配合物,其选自2-乙基己酸钼、环烷酸钼、环烷酸钒、辛酸钒、六羰基钼、六羰基钒和五羰基铁,并且优选为2-乙基己酸钼。

30、根据一个或多个实施方案,在步骤(a)中加入的所述有机化合物与在步骤(b)中加入所述第二经调理的重质油原料中的催化剂前体组合物的一种或多种活性金属(优选钼)之间的摩尔比为0.1∶1-20∶1。

31、根据一个或多个实施方案,所述胶体或分子催化剂包含二硫化钼。

32、根据一个或多个实施方案,步骤(b)包括:(b1)在低于催化剂前体组合物的大部分开始热分解的温度下将催化剂前体组合物与烃油稀释剂预混合,以形成稀释的前体混合物;以及(b2)将所述稀释的前体混合物与第一经调理的重质油原料混合。

33、根据一个或多个实施方案,步骤(b1)在室温至300℃的温度下进行1秒至30分钟的时间,并且步骤(b2)在室温至300℃的温度下进行1秒至30分钟的时间。

34、根据一个或多个实施方案,步骤(c)包括在280℃-450℃、更优选300℃-400℃、最优选320℃-365℃的温度下加热。

35、根据一个或多个实施方案,所述重质油原料包括以下原料中的至少一种:重质原油、油砂沥青、常压塔底物、减压塔底物、渣油、减粘裂化塔底物、煤焦油、来自油页岩的重质油、液化煤、重质生物油以及包含塑料废弃物和/或塑料热解油的重质油。

36、根据一个或多个实施方案,所述重质油原料具有大于0.5重量%的硫含量、至少0.5重量%的康拉逊残炭、大于1重量%的c7沥青质含量、大于2重量ppm的过渡金属和/或后过渡金属和/或类金属含量,以及大于2重量ppm的碱金属和/或碱土金属含量。

37、根据一个或多个实施方案,在2mpa-38mpa的绝压下、在300℃-550℃的温度下、在0.05h-1至10h-1的相对于每个混合床反应器的体积的液时空速lhsv下并在每m3原料50-5000nm3与进入混合床反应器的原料混合的氢气量下实施加氢转化步骤(d)。

38、根据一个或多个实施方案,第二经调理的油原料中的催化剂金属,优选钼的浓度为重质油原料的5重量ppm-500重量ppm。

39、根据一个或多个实施方案,所述方法包括进一步处理经改质的材料的步骤(e),所述步骤(e)包括:

40、-在第二混合沸腾-夹带床反应器中,由加氢转化步骤(d)产生的经改质的材料的至少一部分或全部、或由任选的分离步骤(分离由加氢转化步骤(d)产生的经改质的材料的一部分或全部)产生的任选的液体重质馏分(主要在大于或等于350℃温度下沸腾)的第二加氢转化步骤,所述第二混合沸腾-夹带床反应器包含第二多孔负载型催化剂,并在氢气的存在下在加氢转化条件下操作,以产生加氢转化的液体流出物,其具有减少的康拉逊残炭以及可能减少的硫和/或氮和/或金属的量,

41、-在分馏段中对所述加氢转化的液体流出物的一部分或全部进行分馏以产生至少一种重质馏分的步骤,所述重质馏分主要在大于或等于350℃的温度下沸腾,所述重质馏分含有在大于或等于540℃的温度下沸腾的渣油馏分;

42、-任选的在脱沥青器中用至少一种烃溶剂对所述重质馏分的一部分或全部进行脱沥青以产生脱沥青油dao和残余沥青的步骤;以及

43、其中,在2mpa-38mpa的绝压下、在300℃-550℃的温度下、在0.05h-1至10h-1的相对于每个混合沸腾-夹带床反应器的体积的液时空速lhsv下并在每m3原料50-5000nm3与进入每个混合沸腾-夹带床反应器的原料混合的氢气量下实施所述加氢转化步骤(d)和所述第二加氢转化步骤。

44、本发明的其它主题和优点将在阅读下文对本发明的具体示例性实施方案的描述后变得清晰可见,该描述通过非限制性实例的方式给出,并参考下文所述的附图。

技术实现思路

本文地址:https://www.jishuxx.com/zhuanli/20240726/129898.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。