一种切削液再生方法与流程

- 国知局

- 2024-07-29 09:55:18

本发明涉及一种液体生产方法,尤其涉及一种切削液再生方法。

背景技术:

1、切削液作为机加工过程中必不可少的润滑、冷却介质,随着使用时间的增长,氯离子会逐步累计,而过高的氯离子含量及因其引起的切削液电导率上升,都会加速刀具、夹具及工件等腐蚀生锈,影响产品质量。

2、目前机加工行业遇到切削液氯离子过高时,多采用更换切削液的方式以满足生产工艺要求,这造成了高昂的使用成本。

3、此外,还有一种方法是采用活性炭和过滤膜对切削液进行过滤,去除切削液中杂质。

4、另外,还有一种方法是使用添加剂,如ph调节剂、防腐剂等以缓解氯离子浓度过高带来的危害。

5、此外,在切削液的污水处理过程中使用离子交换树脂、电吸附等途径对废水中的氯离子等离子进行去除。

技术实现思路

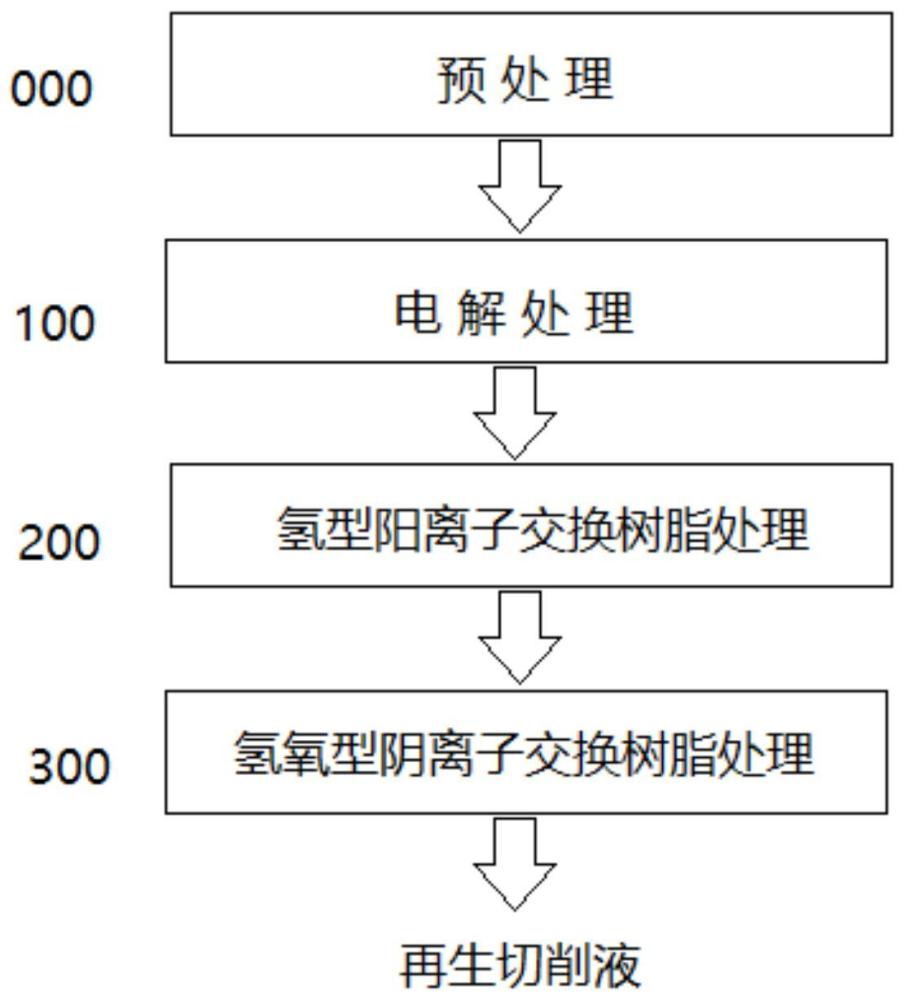

1、本发明的目的在于提供一种切削液再生方法,其通过电解和离子交换两者共同协作的方式,降低切削液氯离子及电导率,旨在将切削液中氯离子含量降低50-60%,达到与新配制切削液的相同水平,并显著降低电导率,提升切削液的防锈性。

2、为了实现上述目的,本发明提出了一种切削液再生方法,其包括步骤:

3、100:采用电解装置对使用过的切削液进行电解,以使使用过的切削液中的氯离子吸附聚集在阳极,并被氧化成氯气;

4、200:将使用过的切削液通过氢型阳离子交换树脂,以使氢型阳离子交换树脂的氢功能团与切削液中的金属阳离子发生置换反应。

5、本发明所述的切削液再生方法通过电解步骤,将电解装置阳极聚集的氯离子氧化成氯气,从而实现切削液中氯离子的降低。

6、此外,本发明所述的切削液再生方法还通过氢型阳离子交换树脂的氢功能团与切削液中的铁离子、铝离子、铜离子这些金属阳离子发生置换反应,以降低切削液中的金属离子含量,并降低电导率,同时氢型阳离子交换树脂置换出的氢离子还可以中和氢氧根,用于使得ph值稳定于工艺要求范围内。

7、在对切削液进行了再生处理后,可以测量处理后的切削液的氯离子含量、电导率、ph值。在极个别情况下,若这些指标中的至少其中一种不满足工艺要求时,可以向处理后的切削液中补充切削液原液或相应添加剂。

8、进一步地,在本发明所述的切削液再生方法中,在步骤200之后还具有步骤300:将使用过的切削液通过氢氧型阴离子交换树脂,以使氢氧型阴离子交换树脂的氢氧根功能团与切削液中的氯离子发生置换反应。

9、在这种优选的实施方式中,在步骤300之前的步骤200,采用的氢型阳离子交换树脂还能够防止氢氧型阴离子交换树脂被切削液中的金属阳离子中毒而影响氢氧型阴离子树脂的吸附性能,同时置换生成的氢离子可中和氢氧型阴离子交换树脂吸附步骤过程中所产生氢氧根离子,用于使得ph值稳定于工艺要求范围内。

10、其中氢氧型阴离子交换树脂的氢氧根功能团与切削液中的氯离子发生置换反应,能够进一步降低切削液的电导率,并进一步去除氯离子,同时置换出的氢氧根离子被氢型阳离子树脂吸附步骤产生氢离子中和,从而使得本发明具有更优的实施效果。

11、进一步地,在本发明所述的切削液再生方法中,所述氢型阳离子交换树脂与氢氧型阴离子交换树脂的体积比为(0.5~1.5):1。

12、更优选地,所述氢型阳离子交换树脂与氢氧型阴离子交换树脂的体积比为1:1。

13、进一步地,在本发明所述的切削液再生方法中,在步骤300中,将使用过的切削液以2-10ml/min的流速通过氢氧型阴离子交换树脂。

14、更优选地,将使用过的切削液以5ml/min的流速通过氢氧型阴离子交换树脂。

15、该流速有利于进一步提高切削液的处理效率。

16、优选地,在本发明所述的切削液再生方法中,在步骤100中,所述电解装置的阴极和阳极均为石墨电极。

17、发明人在步骤100中经过与铜电极、铝电极比较后,优选采用石墨电极。这是因为:铜电极会发生溶解使切削液中铜离子含量增加,并增加切削液的电导率;使用铝电极电解降低氯离子效果不明显;而石墨电极氯离子降低效果较好且更稳定。

18、另外,还需要说明的是,在步骤100中,电解装置的阴极有氢气生成、阳极有氯气生成,可以设置氯气吸附装置通过碱液吸附阳极产生的氯气,还可以设置氢气收集装置收集阴极产生的副产物氢气。

19、进一步地,在本发明所述的切削液再生方法中,在步骤100中,电解电压为3-5v。

20、在该实施方式中,电解电压选取为3-5v时,可以较大程度降低切削液中的氯离子,同时切削液有效成分不会被去除,而电压继续增加将导致切削液有效成分的损失,因此电解电压选取在3-5v区间内。根

21、发明人据实验数据计算出表面积1m2的石墨电极大约可以去除4.8mg的氯离子,根据切削液处理量及氯离子目标去除量,结合以上石墨电极的去除效率,本领域内技术人员可以根据需要计算电解装置中实际所需要的石墨电极的表面积。由于石墨电极单次电解约30min将达到饱和,因此单次电解时间可以控制为30min。

22、进一步地,在本发明所述的切削液再生方法中,在步骤200中,将使用过的切削液以2-10ml/min的流速通过氢型阳离子交换树脂。

23、更优选地,在步骤200中,将使用过的切削液以5ml/min的流速通过氢型阳离子交换树脂。

24、该流速有利于进一步提高切削液的处理效率。

25、进一步地,在本发明所述的切削液再生方法中,在步骤200中,所述使用过的切削液与氢型阳离子交换树脂的体积比为(120~160):1。

26、更优选地,所述使用过的切削液与氢型阳离子交换树脂的体积比为150:1。

27、更优选地,当氢型阳离子交换树脂与氢氧型阴离子交换树脂的体积比为1:1时,使用过的切削液与氢氧型阴离子交换树脂的体积比也为150:1。

28、发明人通过试验发现,当使用过的切削液与氢型阳离子交换树脂的体积比在该优选范围内时,可以保证切削液的ph值处于工艺标准限值内,并显著降低电导率。

29、进一步地,在本发明所述的切削液再生方法中:

30、步骤100还包括:对电解装置的电极进行再生;并且/或者

31、步骤200还包括:对氢型阳离子交换树脂进行再生;并且/或者

32、步骤300还包括:对氢氧型阴离子交换树脂进行再生。

33、由于每次电解一定时间后,例如30min后,电解装置的电极表面电解活性降低,氯离子浓度降低不再明显,甚至不再降低,因此可以对电极进行再生。电极再生可以在通电状态下将切削液排空,随后断电并用去离子水冲洗电极表面,去除吸附于电极表面的离子,恢复电极的吸附活性,实现电极的再生。

34、此外,在氢型阳离子交换树脂使用一段时间后,会达到吸附极限,因此可以对其进行再生处理。氢型阳离子交换树脂的再生步骤可以包括:排空切削液,采用去离子水冲洗氢型阳离子交换树脂,直至流经氢型阳离子交换树脂的液体呈现中性;然后采用有机溶剂,例如乙醇对氢型阳离子交换树脂浸泡一段时间,例如1-2h,从而洗脱吸附于氢型阳离子交换树脂表面的切削液中的有机物质;随后再次使用去离子水冲洗氢型阳离子交换树脂直至洗净有机溶剂。然后,选用酸性液体作为再生液,例如可以选用3%-5%质量分数的盐酸作为再生液对氢型阳离子交换树脂进行再生,将氢型阳离子交换树脂在再生液中静置一段时间,例如4h,以再生氢型阳离子交换树脂。可以一定的比例再生氢型阳离子交换树脂,例如氢型阳离子交换树脂与再生液的体积比可以是1:3;然后,再次采用去离子水对氢型阳离子交换树脂进行冲洗,直至流经氢型阳离子交换树脂的液体呈现中性。通过再生步骤可以实现氢型阳离子交换树脂的重复使用,从而大幅度的降低氢型阳离子交换树脂的使用成本。

35、另外,氢氧型阴离子交换树脂使用一段时间后,会达到吸附极限,因此可以对其进行再生处理。氢氧型阴离子交换树脂的再生步骤可以包括:排空切削液,采用去离子水冲洗氢氧型阴离子交换树脂,直至流经树脂的液体呈现中性;然后采用有机溶剂,例如乙醇,对氢氧型阴离子交换树脂浸泡一段时间,例如1-2小时,从而洗脱吸附于氢氧型阴离子交换树脂表面的切削液中的有机物质;随后再次使用去离子水冲洗氢氧型阴离子交换树脂直至洗净有机溶剂;然后选用碱性液体作为再生液,例如选用3%-5%质量分数的氢氧化钠溶液作为再生液对氢氧型阴离子交换树脂进行再生,将氢氧型阴离子交换树脂在再生液中静置一段时间,例如4小时,以再生氢氧型阴离子交换树脂。可以一定的比例再生氢氧型阴离子交换树脂,例如氢氧型阴离子交换树脂与再生液的体积比可以是1:3;然后,再次采用去离子水对氢氧型阴离子交换树脂进行冲洗,直至流经氢氧型阴离子交换树脂的液体呈现中性。通过再生步骤可以实现氢氧型阴离子交换树脂的重复使用,从而大幅度降低氢氧型阴离子交换树脂的使用成本。

36、优选地,在本发明所述的切削液再生方法中,在步骤100之前还具有步骤000:对使用过的切削液进行过滤。

37、在进行步骤100前,先将生产线上使用过的切削液通过多次过滤以去除机加工过程中切削液中残留的金属颗粒杂质,得到初步处理后的切削液。过滤可以包括:滤网过滤、滤纸抽滤、振动过滤机过滤膜过滤。

38、本发明所述的切削液再生方法具有如下优点和有益效果:

39、本发明所述的切削液再生方法通过电解和离子交换两者共同协作的方式,能够显著降低切削液氯离子含量及电导率,从而将切削液中氯离子含量降低50-60%,达到与新配制切削液的相同水平,此外,其还能显著降低电导率,提升切削液的防锈性。

40、本发明所述的切削液再生方法可以在机加工生产过程中避免或延缓整体更换切削液,从而大幅度降低生成过程的成本,能够降低80%的生产成本,同时提高了生产效率。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129910.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。