一种用于HyCROF炉顶煤气的脱碳方法和脱碳系统与流程

- 国知局

- 2024-07-29 09:56:01

本发明涉及钢铁冶金,尤其涉及一种用于hycrof炉顶煤气的脱碳方法和脱碳系统。

背景技术:

1、传统长流程钢铁冶金的主要工艺中流程高炉+转炉模式占较高比重,预计在90%以上,吨钢碳排放量达到1.8吨/吨钢。随着双碳政策的深入,作为占工业比重15%碳排放量的冶金行业,而占全流程70%的碳排放量的炼铁工序是钢企的主要方向。因此降低高炉焦比,循环利用自身炉顶气,极致能效,充分利用余能来降低消耗,减少碳排放是该行业一直追求的目标;而在循环利用炉顶气时,首先需要净化除尘,再脱除炉顶煤气中的二氧化碳,而后进行钢化联合或加热后返回高炉等综合利用,这成为各钢厂研究的重要方向。

2、富氢碳循环全氧高炉(hycrof)在此背景下得以工业化应用,进而实现商业化推行。富氢碳循环全氧高炉(hycrof)炉顶气的组分(摩尔百分比)主要包括:二氧化碳33.93%、水2.92%、甲烷0.20%、氢气5.99%、氮气11.98%、一氧化碳44.92%以及氧气0.05%。要想将煤气返回高炉作为还原气使用,必须先脱除二氧化碳,确保还原剂使用的还原气中co2含量≤3.0%(mol),才可以进行加热返回高炉利用。

3、作为重工业的高炉炼铁,由于其高产、高效,产能大,每吨铁产生1600m3左右的煤气,因此,脱碳工艺脱除二氧化碳量较大,但脱除精度要求不高。因此采用一种经济、运行可靠、能耗较低且可实现循环利用的n-甲基二乙醇胺(mdea)吸附脱除二氧化碳的工艺技术方法显得尤为必要。

4、因此,对富氢碳循环全氧高炉(hycrof)继续使用的炉顶还原气回收利用时,必须把其中多余的co2脱除后才能回炉继续作为还原气使用,设计一种用于大气量、co2脱除精度要求低且实现还原气回收利用的工艺匹配钢铁企业极致能效、减碳需求,是高处理量,能耗较低,操作性强的必备选择。

技术实现思路

1、本发明解决的技术问题在于提供一种用于hycrof炉顶煤气的脱碳方法,其实现了煤气中co2的粗脱除和次贫液的循环利用。

2、有鉴于此,本申请提供了一种hycrof炉顶煤气的脱碳方法,包括以下步骤:

3、a)将hycrof炉顶原料气预处理后与次贫胺溶液逆流接触进行传热传质,得到胺溶液富液;

4、b)将所述胺溶液富液进行闪蒸,得到半贫液;

5、c)将所述半贫液与气体蒸汽、闪蒸汽逆流接触,解析出的饱和气体经冷却后的液体再进行回流,经过精馏的液体再沸后再进行闪蒸分离,得到次贫液;

6、d)将所述次贫液返回步骤a)作为次贫胺溶液。

7、优选的,步骤a)中所述预处理具体为:

8、将hycrof炉顶原料气依次进行除尘和水分分离。

9、优选的,所述次贫胺溶液为浓度为10~12mol%的复合胺溶液,含co2浓度为2.0~3.0mol%。

10、优选的,所述传质传热的温度为60~90℃,所述传质传热在吸收塔中进行,进吸收塔的空塔气速0.06~0.16m/s;所述胺溶液富液中co2的浓度为6.00~6.50mol%。

11、优选的,步骤b)中,所述闪蒸的压力为0.3~0.5mpa,所述半贫液中co2的浓度为6~7mol%。

12、优选的,步骤c)中,所述逆流接触的温度为75~90℃,出再生塔气体的空塔气速为0.6~1.0m/s;所述精馏回流的液体的co2浓度为4.3~4.6mol%。

13、优选的,步骤c)中,所述再沸的温度为75~90℃,所述闪蒸分离的压力为常压,温度为90~75℃。

14、优选的,步骤d)中,所述次贫液返回前还包括对所述次贫液依次进行加压和冷却,所述次贫液中co2的浓度为2.4~3.0mol%。

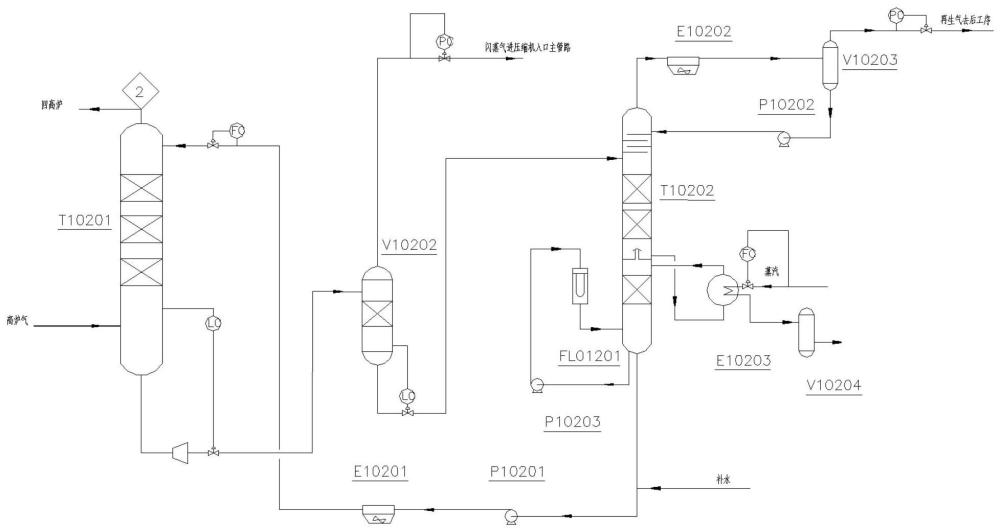

15、本申请还提供了所述的脱碳方法的脱碳系统,包括:吸收塔、闪蒸罐、再生塔、再生气冷却器、再生气分离器和再沸器;

16、所述吸收塔的液体出口与所述闪蒸罐的液体入口相连;

17、所述闪蒸罐的液体出口与所述再生塔的第一液体入口相连;

18、所述再生塔的气体出口与再生气冷却器的入口相连,所述再生器冷却器的出口与再生气分离器的入口相连,再生气分离器的出口与所述再生塔的第二液体入口相连;

19、所述再生塔的第一液体出口与所述再沸器的液体入口相连,所述再沸器的气体出口与所述再生塔的气体入口相连,所述再生塔的第二液体出口与所述吸收塔的液体入口相连。

20、优选的,所述再生塔的第二液体出口和所述吸收塔的液体入口之间还依次设置有贫液泵和贫液空冷器。

21、本申请提供了一种用于hycrof炉顶煤气的脱碳方法,其首先将hycrof炉顶原料气与次贫胺溶液进行传热传质,以初步利用meda吸收原料气中的co2,得到净化高炉煤气和胺溶液富液;再对胺溶液富液进行闪蒸,得到半贫液,其再与气体蒸汽、闪蒸汽逆流接触,进一步解析出co2,经冷却后再进行回流,得到的精馏回流的液体再沸后再进行闪蒸分离,即得到次贫液,其co2浓度符合次贫胺溶液的浓度,则可继续循环利用;本申请提供的上述hycrof炉顶煤气的脱碳方法利用上述流程,未对煤气中的co2完全去除,且实现了次贫液的重复利用。

技术特征:1.一种hycrof炉顶煤气的脱碳方法,包括以下步骤:

2.根据权利要求1所述的脱碳方法,其特征在于,步骤a)中所述预处理具体为:

3.根据权利要求1所述的脱碳方法,其特征在于,所述次贫胺溶液为浓度为10~12mol%的复合胺溶液,含co2浓度为2.0~3.0mol%。

4.根据权利要求1所述的脱碳方法,其特征在于,所述传质传热的温度为60~90℃,所述传质传热在吸收塔中进行,进吸收塔的空塔气速0.06~0.16m/s;所述胺溶液富液中co2的浓度为6.00~6.50mol%。

5.根据权利要求1所述的脱碳方法,其特征在于,步骤b)中,所述闪蒸的压力为0.3~0.5mpa,所述半贫液中co2的浓度为6~7mol%。

6.根据权利要求1所述的脱碳方法,其特征在于,步骤c)中,所述逆流接触的温度为75~90℃,出再生塔气体的空塔气速为0.6~1.0m/s;所述精馏回流的液体的co2浓度为4.3~4.6mol%。

7.根据权利要求1所述的脱碳方法,其特征在于,步骤c)中,所述再沸的温度为75~90℃,所述闪蒸分离的压力为常压,温度为90~75℃。

8.根据权利要求1所述的脱碳方法,其特征在于,步骤d)中,所述次贫液返回前还包括对所述次贫液依次进行加压和冷却,所述次贫液中co2的浓度为2.4~3.0mol%。

9.权利要求1所述的脱碳方法的脱碳系统,包括:吸收塔、闪蒸罐、再生塔、再生气冷却器、再生气分离器和再沸器;

10.根据权利要求9所述的脱碳系统,其特征在于,所述再生塔的第二液体出口和所述吸收塔的液体入口之间还依次设置有贫液泵和贫液空冷器。

技术总结本发明提供了一种用于HyCROF炉顶煤气的脱碳方法,包括以下步骤:A)将HyCROF炉顶原料气预处理后与次贫胺溶液逆流接触进行传热传质,得到胺溶液富液;B)将所述胺溶液富液进行闪蒸,得到半贫液;C)将所述半贫液与气体蒸汽、闪蒸汽逆流接触,解析出的饱和气体经冷却后液体再进行回流,经过精馏的液体再沸后再进行闪蒸分离,得到次贫液;D)将所述次贫液返回步骤A)作为次贫胺溶液。本申请还提供了一种用于HyCROF炉顶煤气的脱碳系统。本申请提供的脱碳方法实现了CO2的粗脱除,且可实现次贫液的循环利用。技术研发人员:金锋,付艳鹏,陈树华,张宝珠,刘西琨,张雪琴,宋悦,屈慧珠受保护的技术使用者:中钢设备有限公司技术研发日:技术公布日:2024/3/4本文地址:https://www.jishuxx.com/zhuanli/20240726/129970.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表