一种制备高粘度润滑油基础油的方法与流程

- 国知局

- 2024-07-29 09:56:24

本发明属于煤基液化产品的加氢异构,尤其涉及一种制备高粘度润滑油基础油的方法。

背景技术:

1、加氢异构催化剂是一种双功能择形催化剂,既需要有加氢活性,又需要有酸性中心。其中,加氢反应在金属活性中心上进行,异构和裂化反应在载体的酸性中心上进行,所以加氢异构催化剂性能的优劣与载体制备技术和金属负载技术都有重要关系。

2、现有的复合酸性组分作为载体主要还是以水热合成法为基础,第一步合成有异构功能的传统分子筛(如zsm-5、sapo-11、zsm-22、zsm-23),再投入硅源、铝源和模板剂等二次晶化出第二酸性分子筛。该方法成本高、合成过程复杂。例如,

3、专利文件cn105032478a中公开了一种核壳结构分子筛及异构降凝催化剂的制备方法;通过水热合成的方法制备了以zsm-22为核、mcm-41为壳的复合分子筛,并且以该分子筛为酸性组分制备的异构降凝催化剂是用于f-t合成中间馏分油异构降凝时表现出较高的异构选择性,特别是多支链烷烃选择性明显提高。

4、专利文件cn112058303a公开了合成以zsm-22为核、但壳层为mcm-48的复合分子筛,再采用溶胶凝胶法将pt纳米粒子负载于上制成加氢异构脱蜡催化剂;且该催化剂针对的是以石油基减线油或f-t油为原料的催化性能改善。

5、专利文件cn106669811a公开了合成zsm-22/mcm-22复合分子筛,并对其进行正硅酸乙酯-高温水热处理后制成催化剂,通过有目的的覆盖外层分子筛酸性中心,避免发生无选择性的裂化反应,从而提高液体产品的收率和目标产品收率。

6、专利文件cn106513035a中公开了催化剂的酸性组分为mcm-41或sba-15介孔材料包裹的zsm-23分子筛,分子筛的内外比例和酸性可调,特别适用于长链烷烃尤其是蜡含量较高的原料,多支链烷烃异构选择性显著提高,大于58%。

7、鉴于此,现有的复合分子筛载体所制得的加氢异构催化剂主要针对石油基原料的催化改性,而专门针对以煤间接液化产品为原料(特别是煤基长碳链为原料)的选择性异构以及高粘度基础油收率的改进,并没有涉及。

技术实现思路

1、本发明的目的在于,针对特定的宽馏程、高沸点的煤间接液化原料,提供一种制备高粘度润滑油基础油的方法,能够高选择性、高收率的生产牌号10cst及以上的高粘度基础油。

2、为了实现上述目的,本发明提供的技术方案如下:

3、一种制备高粘度润滑油基础油的方法,包括如下步骤:

4、以煤间接液化产品为原料,将其与改性后的加氢异构催化剂接触并进行异构脱蜡反应,制得牌号10cst及以上的高粘度基础油;

5、所述煤间接液化产品为费托精制减底油/裂化减底油的全馏分和费托精制减底油/裂化减底油的重质窄馏分(常压沸点馏程>500℃)中的一种或多种;

6、所述改性后的加氢异构催化剂,包括活性组分和载体;所述活性组分为viii族贵金属元素,优选为钯和/或铂;

7、所述载体中包含复合分子筛,所述复合分子筛为zsm-48分子筛与mcm-41分子筛的组合;以所述复合分子筛的总重量计,该复合分子筛中各组分及其含量为:

8、zsm-48分子筛的占比为30-80wt%(例如,35wt%、40wt%、50wt%、60wt%、70wt%),优选为40-70wt%;

9、mcm-41分子筛的占比为20-70wt%(例如,25wt%、40wt%、50wt%、55wt%、65wt%),优选为30-60wt%。

10、根据本发明提供的方法,一些实施方案中,所述复合分子筛为zsm-48分子筛与纯硅mcm-41分子筛的组合,或zsm-48分子筛与含铝mcm-41的组合。

11、根据本发明提供的方法,一些实施方案中,以所述载体的总重量计,所述载体中各组分及其重量百分含量为:

12、10-90wt%(例如,15wt%、20wt%、40wt%、60wt%、80wt%)的复合分子筛,优选为30-80wt%;

13、10-90wt%(例如,15wt%、25wt%、40wt%、60wt%、80wt%)的粘结剂,优选为20-70wt%。

14、根据本发明提供的方法,一些实施方案中,以所述改性后的加氢异构催化剂的总重量计,所述活性组分的负载量为0.1wt%-1wt%,优选为0.2wt%-0.4wt%。

15、根据本发明提供的方法,所述煤间接液化产品可以为费托精制减底油的全馏分、裂化减底油的全馏分、费托精制减底油的重质窄馏分、裂化减底油的重质窄馏分。

16、一些实施方案中,所述费托精制减底油/裂化减底油的全馏分的馏程范围为:初馏点≥300℃(例如,350℃、400℃、500℃),且终馏点≥600℃(例如,650℃、700℃、800℃);如,所述费托精制减底油/裂化减底油的全馏分的馏程范围可以为350-750℃。所述费托精制减底油/裂化减底油的重质窄馏分的初馏点≥480℃(例如,500℃、550℃、600℃);如,所述费托精制减底油/裂化减底油的重质窄馏分的馏程范围可以为550-720℃。

17、根据本发明提供的方法,一些实施方案中,所述改性后的加氢异构催化剂的制备方法包括:

18、1)将zsm-48分子筛、mcm-41分子筛与粘结剂以及任选的田菁粉进行充分混合,(如边搅拌边)加入酸液并进行(如捏合、挤条)成型处理(例如成型加工成圆柱形或者三叶草形),再经干燥和焙烧后制成所述载体;

19、2)将所制得的载体以等体积浸渍的方式置于浸渍液中进行浸渍,然后经过干燥和焙烧后,即制得改性后的加氢异构催化剂。

20、所述干燥的工艺条件例如可以包括:干燥温度为40-120℃(例如,60℃、90℃、115℃),优选为80-110℃,干燥时间为2-8h(例如,2.5h、4h、7h),优选为3-6h。所述焙烧的工艺条件例如可以包括:焙烧温度为400-750℃(例如,500℃、550℃、650℃、700℃),优选为450-600℃;焙烧时间为2-5h(例如,2.5h、3h、4h)。

21、一些实施方案中,所述酸液中的酸选自硝酸、柠檬酸和草酸中的一种或多种;

22、一些实施方案中,所述酸液中作为溶质的酸的用量为所述载体的1-5wt%(例如,1.5wt%、2wt%、3wt%、4wt%)。

23、本发明制备催化剂的过程中,任选的田菁粉用量为常规选择,这里不再赘述。

24、一些实施方案中,所述浸渍液中含有活性组分前驱体;所述活性组分前驱体选自硝酸四氨合铂、氯铂酸、氯铂酸铵、氯亚铂酸铵和二氯四铵合铂中的一种或多种。

25、一些实施方案中,所述粘结剂选自拟薄水铝石、氧化铝、铝溶胶和硅溶胶中的一种或多种。

26、一些实施方案中,所述异构脱蜡反应的工艺条件包括:

27、反应温度为250℃~400℃(例如,300℃、350℃、380℃);

28、氢分压为2.0mpa~15.0mpa(例如,3mpa、5mpa、10mpa);

29、质量空速为0.2h-1~2.0h-1(例如,0.3h-1、0.5h-1、1h-1、1.5h-1);

30、氢油体积比为100~2000:1(例如,120:1、200:1、800:1、1000:1、1500:1)。

31、一些实施方案中,所述的催化剂在使用前需经过氢气还原处理,还原的温度为100-500℃(例如,120℃、150℃、200℃、300℃、450℃),优选为200-400℃,还原的时间为1-48h(例如,2h、5h、10h、20h、40h),优选为6-24h。

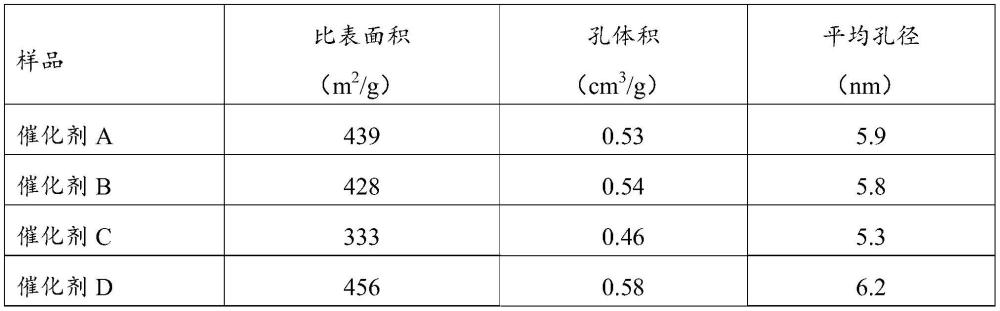

32、本发明中,异构化反应遵循典型的“孔-口”/“锁钥”机理,即反应主要在zsm-48分子筛的孔口和外表面发生,且通过zsm-48分子筛与mcm-41分子筛复配,则能够得到酸密度适宜且具备多级孔结构的催化剂,即通过复合分子筛制得的催化剂的总酸量更低、弱酸比例更高、中强酸比例更低,其具有的酸度和多级孔结构适宜(例如,比表面积在240-500m2/g范围内,孔体积在0.35-0.7cm3/g范围内,平均孔径在4.0-7.0nm范围内);另外,还同时需要对mcm-41分子筛的含量进行选择和控制,如果其含量过低或过高,都会造成牌号10cst(cst指液压油的运动粘度)及以上的高粘度基础油的收率不增反降。

33、对于馏程较窄的偏轻质原料,其原料沸点一般在580℃以下,不能生产高粘度基础油且加工难度低;而对于费托精制减底油/裂化减底油的全馏分(馏程很宽,且最高沸点达到700℃以上)和重质窄馏分(馏程较窄,沸点范围为500-700℃以上)原料,虽然能够生产高粘度基础油但是加工难度依然很大。那么,在zsm-48分子筛与mcm-41分子筛复配的过程中,复配方式也是需要考量的因素,如果是核壳结构的复配分子筛,由于zsm-48分子筛外表面包裹了惰性mcm-41分子筛壳层,反而会在催化过程中对重质原料(长碳链烷烃)的扩散、吸附和异构产生阻力,不适合重质原料(即高粘度产品)的加工和生产。

34、与现有技术相比,本发明技术方案的有益效果在于:

35、(1)通过zsm-48分子筛和mcm-41分子筛的组合,且采用物理方法混合分子筛,能够制备酸密度适宜且具备多级孔结构的加氢异构催化剂;并且该催化剂能够对重质原料(长碳链烷烃)的扩散、吸附和异构产生积极催化作用;

36、(2)针对特定的宽馏程、高沸点的煤间接液化原料,采用zsm-48分子筛和mcm-41分子筛复配制得的催化剂能够实现选择性地、高收率地生产牌号10cst及以上的高粘度基础油。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130009.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表