一种可替代冶金焦炭的致密生物炭颗粒及其制备方法

- 国知局

- 2024-07-29 09:56:16

本发明属于资源环境,具体涉及一种可替代冶金焦炭的致密生物炭颗粒及其制备方法。

背景技术:

1、为了实现碳减排承诺,工业面临巨大的压力和挑战,必须走低碳发展道路。钢铁工业在其生产过程严重依赖煤和焦炭。co2排放量仅次于电厂。为了按期达到“双碳”目标,钢铁产能已经在开展超低排放改造,但目前工艺层面的碳减排已接近极限,原料替代和能源替代无疑是未来主要的碳减排途径。调研发现,焦炭在钢铁行业使用所产生的碳排放占工业碳排放的1/3,如果采用性能优异的碳中性材料替代焦炭,将对钢铁行业的碳减排产生重大影响。

2、生物质(biomass)资源充足、成本低廉、来源广泛,是一种可替代煤炭等化石原料用于炭材料制备的环境友好型可再生资源以生物质为原料制取的炭材料不仅物化性能优良,而且因其在使用过程中硫、氮和灰分含量较低,避免了二次环境污染,是原料清洁可再生的制取炭材料的新方法。但目前的方法所制得的炭材料具有多孔结构,强度普遍不高,严重影响了其应用范围。国内外对其物理强度改善方面的研究也较为匮乏。致密炭材料在一些工业领域需求量大。如用于钢铁工业的冶金焦,用于电解铝工业的电极等。这些致密炭材料目前都是用煤和煤焦油等化石燃料生产的,会大量排放二氧化碳和其他污染物,对环境产生不利影响。显然迫切需要开发替代技术,利用可持续和环境友好的资源制造致密炭材料。生物质可替代化石资源直接用于制取固体炭材料,但是通过生物质单一热解得到固体炭材料体积密度较低和机械性能差等问题,难以满足现有炭材料对于强度的要求。所以生物质炭是否能应用于冶金行业,其力学性能是需要考虑的最关键的性能之一,包括冷热力学强度和机械耐久性。目前关于生物质炭机械强度测试和评估的研究相当少。而生物质材料生产的生物质炭机械强度较差,较低的机械强度往往与生物质炭的高孔隙率和低体积密度有关。考虑到这一点,需要采取方法来提高生物炭的机械强度。

3、针对上述行业难题,寻找有效的粘结剂用以提高生物炭的强度是非常必要的。”effects of binders on the properties of bio-char pellets”(applied energy 157(2015)508–516)一文以木质素、淀粉、氢氧化钙和氢氧化钠为粘合剂,将其加入到生物炭中加压成型。结果表明以木质素和氢氧化钙作为粘合剂提高了生物炭的机械强度并提高了其燃烧热值。”co-pelletizing characteristics of torrefied wheat straw with peanutshell”(bioresource technology,2017,233:373-381)一文采用碾磨后的花生壳作为粘合剂,将其加入到小麦秸秆生物炭中进行加压成型并对成型后的生物质炭进行物理化学分析。结果表明花生壳可以作为粘结剂提高成型生物质炭的抗破碎强度。

4、在生物炭成型过程中颗粒之间的作用力变化可分为以下五个阶段:固体颗粒之间产生吸引力,界面力和毛细管压力将流体(如水)移动到表面,颗粒之间产生粘附力和粘聚力,形成固体桥和机械互锁形成闭合键。目前虽然有众多粘合剂被用于提高生物炭颗粒的结合力,但现有技术还存在如下缺陷:其一,采用蒸汽处理和so2催化的蒸汽预处理等技术得到的生物炭材料,工艺复杂度大大增加并会产生一定的环境污染。其二,目前生产致密生物炭材料的所用粘合剂成本较高,不适宜大规模生产;其三,目前所采用的机械成型技术是通过氢键或分子间作用力增强生物炭颗粒的粘附力,制备的生物炭材料机械强度并未得到较大提升,难以达到与冶金焦炭相近的力学性质。

技术实现思路

1、鉴于此,本发明的目的在于提供一种致密生物炭颗粒及其制备方法,本发明制备得到的致密生物炭颗粒的物理性质接近冶金焦炭的物理性质,可作为焦炭的替代品应用于冶金行业中。

2、为实现上述目的,本发明所采取的解决方案如下:

3、第一个方面,本发明提供一种可替代冶金焦炭的致密生物炭颗粒的制备方法,包括如下步骤:

4、步骤(1),将木基生物质材料经过高温高压反应,得到生物炭和生物油的混合物;

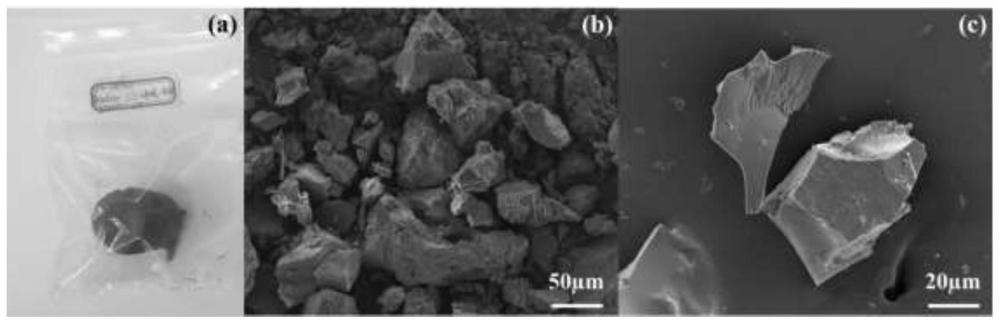

5、步骤(2),将所述生物炭研磨至粉末状;

6、步骤(3),将生物炭粉末、生物油和选自2-呋喃甲醇(fa)、2,5-呋喃二甲醇(bhmf)和2,3,5-呋喃三甲醇(thmf)中的至少一种的聚合剂混合后在一定温度下发生水热反应和聚合反应,得到生物炭聚合物;

7、步骤(4),将所述生物炭聚合物高温炭化,得到致密生物炭颗粒。

8、优选地,所述木基生物质材料为林业固体废弃物制成的木屑。

9、优选地,所述木基生物质材料为废弃樟木屑。

10、优选地,步骤(1)中,木基生物质材料经过高温高压反应后,生成固态的生物炭和气态气体,所述气态气体经冷凝器冷凝后得到生物油;其中,高温高压反应的温度为400-800℃,优选地为500-700℃,压力为4-10mpa;反应时间为0.5-5h,优选地为0.5-2.5h。

11、优选地,步骤(2)中,所述生物炭研磨至粉末状后生物炭粉末的粒径为小于10μm。

12、优选地,步骤(3)中,所述聚合剂为2,5-呋喃二甲醇(bhmf)。

13、优选地,步骤(3)中,所述生物炭粉末、生物油和聚合剂2,5-呋喃二甲醇(bhmf)的质量比为1:(1-10):(1-10);发生水热反应和聚合反应的温度为200-400℃,优选地为200-300℃,反应时间为1-5h,优选地为2-4h。

14、优选地,步骤(4)中,将所述生物炭聚合物高温炭化的温度为600-1200℃,优选地为800-1000℃。

15、第二个方面,本发明还提供一种由如上所述的制备方法制备得到的可替代冶金焦炭的致密生物炭颗粒。

16、优选地,所述致密生物炭颗粒的物理性质接近冶金焦炭的物理性质。

17、现有技术相比,本发明的有益效果在于:

18、本发明提供的可替代冶金焦炭的致密生物炭颗粒的制备工艺较为简单,稳定性高,容易操作,制备原料均来源于废弃生物质材料,成本低,整个制备工艺达到了“以废治废”的效果,实现了废弃生物质的资源化利用并具有较好的经济效益,具有广阔的应用前景和潜在的工业化价值。

技术特征:1.一种可替代冶金焦炭的致密生物炭颗粒的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述木基生物质材料为林业固体废弃物制成的木屑。

3.根据权利要求2所述的制备方法,其特征在于,所述木基生物质材料为废弃樟木屑。

4.根据权利要求1所述的制备方法,其特征在于,步骤(1)中,木基生物质材料经过高温高压反应后,生成固态的生物炭和气态气体,所述气态气体经冷凝器冷凝后得到生物油;其中,高温高压反应的温度为400-800℃,优选地为500-700℃,压力为4-10mpa;反应时间为0.5-5h,优选地为0.5-2.5h。

5.根据权利要求1所述的制备方法,其特征在于,步骤(2)中,所述生物炭研磨至粉末状后生物炭粉末的粒径为小于10μm。

6.根据权利要求1所述的制备方法,其特征在于,步骤(3)中,所述聚合剂为2,5-呋喃二甲醇(bhmf)。

7.根据权利要求6所述的制备方法,其特征在于,步骤(3)中,所述生物炭粉末、生物油和聚合剂2,5-呋喃二甲醇(bhmf)的质量比为1:(1-10):(1-10);发生水热反应和聚合反应的温度为200-400℃,优选地为200-300℃,反应时间为1-5h,优选地为2-4h。

8.根据权利要求1所述的制备方法,其特征在于,步骤(4)中,将所述生物炭聚合物高温炭化的温度为600-1200℃,优选地为800-1000℃。

9.一种由权利要求1-8任一项所述的制备方法制备得到的可替代冶金焦炭的致密生物炭颗粒。

10.根据权利要求9所述的致密生物炭颗粒,其特征在于,所述致密生物炭颗粒的物理性质接近冶金焦炭的物理性质。

技术总结本发明属于资源环境技术领域,具体涉及一种可替代冶金焦炭的致密生物炭颗粒及其制备方法。本发明提供的致密生物炭颗粒的制备工艺较为简单,稳定性高,容易操作,制备原料均来源于废弃生物质材料,成本低,整个制备工艺达到了“以废治废”的效果,实现了废弃生物质的资源化利用并具有较好的经济效益,具有广阔的应用前景和潜在的工业化价值。技术研发人员:靳强,王宏涛受保护的技术使用者:上海交通大学技术研发日:技术公布日:2024/3/4本文地址:https://www.jishuxx.com/zhuanli/20240726/129995.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表