一种干膜润滑剂及其制备方法与流程

- 国知局

- 2024-07-29 09:56:21

本发明涉及润滑剂,具体涉及一种干膜润滑剂及其制备方法。

背景技术:

1、干膜或半干膜润滑剂又称干式润滑剂。一般概念的干膜(式)润滑剂是以无机或有机胶粘剂(有机树脂如丙烯酸、酚基、环氧树脂、聚氨酯树脂、纤维素及无机硅酸盐、磷酸盐)为载体。与固体润滑剂(最常用的有二硫化钼、石墨、聚四氟乙烯)和添加剂(如金属转化物、滑石粉、软金属、金属氧化物、层状物质、防锈剂)以及烃类物质或水为溶剂组成。通过喷涂到所需部位,硬化后形成高度粘结的干膜。这类干膜润滑剂实际上是胶粘剂溶液中的固体润滑剂的悬浮剂。此干膜润滑剂用途很广,几乎遍及电子设备,轮轨、航空发动机、金属加工、金属轧制、及金属拉拔加工等。

2、工业润滑剂的主要作用是降低摩擦表面的摩擦损伤。但由于工业机械的范围很广,各种机械对润滑油的要求除了降低摩擦和磨损之外,还有一些随着工作环境和工作条件的不同而提出的特殊要求。

3、食品工业包装生产线,最初是半自动灌装系统,其生产线输瓶速度低,输瓶链板没有使用润滑剂,瓶子与链条之间、链条与链条轨道之间以及链条接口处于干摩擦状态,对链条的磨损较为严重,因此开始采用皂液浸泡槽对链条进行润滑,在一定程度上减缓链条磨损。随着食品饮料加工企业迅猛壮大,自动化程度不断提高,灌装机的灌装速度不断加快,灌装速度可达到12万瓶/小时。而灌装速度的提高,也使浸泡式链条润滑逐渐被自动喷淋式链条润滑所替代,因此对润滑剂的要求也变得更高。现在的润滑剂应该满足以下要求:

4、润滑性,灌装机的灌装速度和链条的输送速度快,因此要求链条润滑剂具备优异的抗磨性能和平滑性能。

5、低泡性:泡沫会导致自动光检系统将合格的产品判定为不合格,严重降低生产效率,因此润滑剂要求泡沫越低越好。

6、清洁、杀菌、抑菌性:润滑剂要求有一定的抑菌、杀菌和清洗能力。在输送过程中,由于包装容器的破损,会有食品撒落在输送带上,同时由于再灌装车间内有合适的温度与湿度,非常适合微生物的生长繁殖,容易产生异味,因此抑菌和清洗性能也是润滑剂的重要指标。

7、无腐蚀性:润滑剂应对传送带材质无腐蚀,可根据传送带的实际材质的要求添加防腐剂。

8、中国专利文献201110327984.0公开了一种阀芯密封润滑剂组合物,该组合物包括:100.0重量份的基础油、5.0~35.0重量份的稠化剂、3.0~55.0重量份的固体润滑剂、0.1~3.0重量份的表面处理剂、0.1~2.5重量份的抗氧剂、0.1~4.0重量份的极压抗磨剂、0.1~2.0重量份的金属钝化剂、0.1~1.5重量份的抗菌防霉剂;但是该润滑剂在实际使用过程中润滑效果仍然有待提高。

技术实现思路

1、为了解决现有技术存在的不足,本发明的目的在于提供一种干膜润滑剂及其制备方法,制备得到的干膜润滑剂具有优越的黏附性能、柔韧性、耐热性、抗菌性和润滑性,不易产生流挂缺陷,能够适应不同的工作环境,可显著改善零部件之间的磨合,减少噪音,延长零件的工作寿命。

2、为了实现上述目的,本发明采用如下技术方案:

3、一种干膜润滑剂,以重量份数计,由以下组分制成:纤维素硝酸酯3~9份、聚氨酯2~8份、氮化硼胶囊8~12份、改性氧化石墨烯3~6份、十二烷苄基二甲基溴化铵2~5份、醋酸乙酯5~15份、丙酮55~70份。

4、优选的,所述纤维素硝酸酯中氮含量为8.0~12wt%。

5、优选的,所述氮化硼胶囊的制备方法,包括如下步骤:

6、(1)将氮化硼加入到表面处理液中,搅拌反应,将产物过滤、干燥,得到预处理氮化硼,将石蜡油加入到预处理氮化硼中,搅拌混合均匀,得到石蜡包覆氮化硼;

7、(2)将烷基酚聚氧乙烯醚和聚乙二醇溶于去离子水中,得到水相;将石蜡包覆氮化硼与单体混合,得到油相;搅拌下将油相逐滴加入到水相中,高速剪切分散后得到油水乳液;

8、(3)持续通入n2,将偶氮二异丁腈加入到油水乳液中,搅拌反应,将产物过滤、洗涤、干燥,得到氮化硼胶囊。

9、优选的,步骤(1)中,表面处理液为硅烷偶联剂、乙醇按重量比1~3:6~8混合而成,氮化硼与表面处理液的重量比为1:8~10,搅拌反应时间为3~6h。

10、优选的,步骤(1)中,氮化硼的粒径为20~100nm;石蜡油与预处理氮化硼的重量比为10:3~6,搅拌混合时间为20~30min。

11、优选的,步骤(2)中,烷基酚聚氧乙烯醚、聚乙二醇、去离子水的重量比为0.5~2:0.1~0.5:100;石蜡包覆氮化硼与单体的重量比为10:8~20,烷基酚聚氧乙烯醚与石蜡包覆氮化硼的重量比为1.6~8.3:10,高速剪切的速度为1000~2000r/min,分散时间为30~60min。

12、优选的,步骤(2)中,所述单体为丙烯酸丁酯、丙烯腈、丙烯酸甲酯、甲基丙烯酸甲酯、醋酸乙烯酯中的一种或多种。

13、优选的,步骤(3)中,偶氮二异丁腈与单体的重量比为0.01~0.03:1,反应条件为60~75℃下搅拌反应3~5h。

14、优选的,所述改性氧化石墨烯的制备方法包括如下步骤:将氧化石墨烯分散到3-丙氨基乙氧基硅烷中,搅拌反应,将产物过滤、洗涤、烘干,得到改性氧化石墨烯。

15、优选的,氧化石墨烯、3-丙氨基乙氧基硅烷的重量比为10:20~40,搅拌反应条件为60~70℃下反应12~18h,用乙醇洗涤3~5次。

16、本发明还要求保护一种所述干膜润滑剂的制备方法,包括如下步骤:

17、将纤维素硝酸酯溶于丙酮中,将聚氨酯、十二烷苄基二甲基溴化铵溶于醋酸乙酯中,二者混合均匀得到混合溶液,然后将氮化硼胶囊、改性氧化石墨烯分散入混合溶液中,800~1200r/min搅拌10~20min,得到所述干膜润滑剂。

18、与现有技术相比,本发明具有如下有益效果:

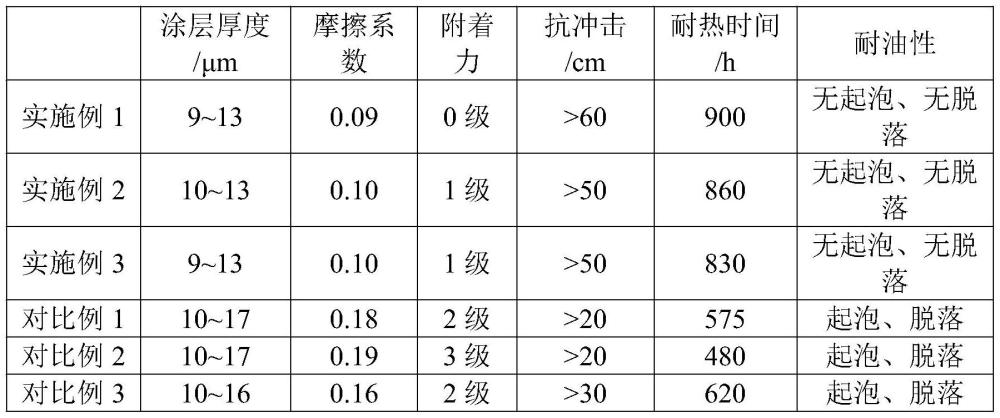

19、1)本发明提供了一种干膜润滑剂,通过对氮化硼和氧化石墨烯进行改性,有效解决了无机粒子容易团聚和沉降的问题,二者协同能够充分发挥出润滑剂的减摩抗摩性能,制备得到的干膜润滑剂具有优越的黏附性能、柔韧性、耐热性、抗菌性和润滑性,不易产生流挂缺陷,能够适应不同的工作环境,可显著改善零部件之间的磨合,减少噪音,延长零件的工作寿命。

20、2)本发明提供了一种氮化硼胶囊,氮化硼具有类似石墨的层状结构,有良好的润滑性、耐热性,本发明对其改性制成胶囊结构,首先由表面处理液对氮化硼进行有机化处理,然后将石蜡包覆在氮化硼颗粒表面制成石蜡包覆氮化硼,石蜡能够吸收摩擦过程中产生的摩擦热,提高材料的耐磨性能;而后以烷基酚聚氧乙烯醚为乳化剂、聚乙二醇为助乳化剂,将其溶于水中得到水相,将石蜡包覆氮化硼与亲油性单体混合并滴加到水相中形成油水乳液,最后在亲油性引发剂偶氮二异丁腈的引发下,形成以石蜡包覆氮化硼为囊芯、聚合物为囊壁的氮化硼胶囊;在纳米氮化硼表面引入聚合物分子对氮化硼进行微胶囊包覆后,能够提高其在润滑剂中的分散性能,使之充分发挥出减摩降摩性能;氮化硼胶囊还具有一定的自修复功能,经过胶囊化处理的氮化硼微粒能够填平摩擦表面的凹陷处,及时补充磨损部位,使摩擦表面始终处于较为平整的状态,提高对偶面的减摩抗摩性能。

21、3)本发明提供了一种改性氧化石墨烯,以3-丙氨基乙氧基硅烷对石墨烯进行有机化改性,一方面能够提高其在润滑剂基体中的稳定性和分散性,防止其团聚或沉淀,另一方面其能够与润滑剂体系中的聚氨酯发生反应,从而提高氧化石墨烯与其他组分的界面强度,提高干膜润滑剂的耐磨损性和耐腐蚀性;氧化石墨烯具有片层结构,层间为范德华力连接,容易相互滑动,能够赋予润滑剂优异的机械性能和自润滑性能。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130004.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表