一种生产润滑油基础油和工业白油的方法及系统与流程

- 国知局

- 2024-07-29 09:57:24

公开涉及生产基础油和工业白油领域,具体地,涉及一种生产润滑油基础油和工业白油的方法及系统。

背景技术:

1、以生产粘度指数>120以上iii类润滑油基础油为目的的现有方法,一般是采用石蜡基原油、加氢裂化尾油等作为原料结合加氢处理实现。但是,当采用这种方法加工中间基原料来生产粘度指数>120以上润滑油基础油时,一般需要通过对原料油的深度转化来实现。因此,存在以下问题:

2、对原料油要求苛刻,导致是润滑油收率低、产品粘度损失较大;以及由于反应苛刻,产品黏度损失大,油品颜色变差,安定性不好,导致高黏度的油品质量差。

技术实现思路

1、本公开的目的在于提供一种生产润滑油基础油和工业白油的方法及系统,兼顾生产高黏度指数基础油和高黏度工业白油,提高油品质量。

2、为了实现上述目的,本公开第一方面提供了一种生产润滑油基础油和工业白油的方法,包括以下步骤:

3、s1、使渣油进入溶剂脱沥青单元进行溶剂脱沥青精制处理,得到脱沥青油;

4、s2、使氢气、减压蜡油与所述脱沥青油进入加氢裂化单元与第一加氢催化剂接触,进行第一加氢反应,得到加氢生成油,其中所述第一加氢催化剂包括加氢处理催化剂、加氢裂化催化剂和加氢精制催化剂;

5、s3、使所述加氢生成油进入第一分离单元进行第一分离处理,得到石脑油、航煤、柴油和尾油;

6、s4、使所述尾油进入催化脱蜡反应单元与第二加氢催化剂接触,进行第二加氢反应,得到加氢脱蜡油,其中所述第二加氢催化剂包括加氢异构催化剂和加氢后精制催化剂;

7、s5、使所述加氢脱蜡油进入第二分离单元进行第二分离处理,得到润滑油基础油和工业白油。

8、可选地,步骤s1中,所述溶剂脱沥青精制处理的条件包括:在抽提塔中,溶剂与渣油体积比值为(2~10):1,抽提塔顶部温度为20~150℃,压力为2~6mpa;优选地,溶剂与渣油体积比值为(3~8):1,抽提塔顶部温度为30~120℃,压力为3~5mpa;可选地,所述溶剂选自碳原子数3~7的烃类、凝析油、轻石脑油和汽油中的一种或几种;优选地,所述溶剂包括丙烷,或者所述溶剂包括丙烷以及选自乙烷、丙烯、丁烷和戊烷中的一种或几种;进一步优选所述溶剂中丙烷的含量为80~100重量%,优选为90~100重量%,进一步优选为95~100重量%;优选地,所述溶剂脱沥青精制处理使得所述脱沥青油残炭值为10重量%以下,优选为6重量%以下;可选地,所述渣油选自减压渣油和常压渣油中的一种或几种。

9、可选地,沿所述加氢裂化单元中混合原料流动方向,所述加氢处理催化剂、加氢裂化催化剂和加氢精制催化剂依次设置;步骤s2包括:使所述减压蜡油与所述脱沥青油混合后引入所述加氢裂化单元,并使混合原料先与所述加氢处理催化剂接触进行加氢处理反应;然后与所述加氢裂化催化剂接触进行加氢裂化反应;再与所述加氢精制催化剂接触进行加氢精制反应,得到所述加氢生成油;优选地,沿所述加氢裂化单元中混合原料流动方向,所述加氢处理催化剂上游还设置加氢保护剂;所述加氢保护剂:加氢处理催化剂:加氢裂化催化剂:加氢精制催化剂的体积比为(5~30):100:(60~250):(30~150);优选为(10~25):100:(80~200):(50~100);可选地,所述减压蜡油与所述脱沥青油混合体积比为(3~20):1,优选为(5~10):1;优选地,所述减压蜡油与所述脱沥青油混合后的物料的残炭值不大于2重量%;优选为不大于1重量%。

10、可选地,步骤s2中,加氢裂化单元的处理条件包括:加氢处理反应的温度为300~450℃,氢分压为8~25mpa,体积空速为0.3~2.5h-1,氢油体积比为(300~2500):1;优选地,加氢处理反应的温度为320~420℃,氢分压为10~20mpa,体积空速为0.4~2.0h-1,氢油体积比为(400~2000):1;加氢裂化反应的温度为320~450℃,氢分压为8~25mpa,体积空速为0.3~2.5h-1,氢油体积比为(300~2500):1;优选地,加氢裂化反应的温度为340~420℃,氢分压为10~20mpa,体积空速为0.4~2.0h-1,氢油体积比为(400~2000):1;加氢精制反应的温度为280~420℃,氢分压为8~25mpa,体积空速为0.3~2.5h-1,氢油体积比为(300~2500):1;优选地,加氢精制反应的温度为300~400℃,氢分压为10~20mpa,体积空速为0.4~2.5h-1,氢油体积比为(400~2000):1。

11、可选地,步骤s2中,所述加氢处理催化剂包括第一载体、活性金属组分、任选的第一助剂和任选的有机添加剂;其中所述第一载体选自氧化铝、氧化硅、氧化钛、氧化镁、氧化锆、氧化钍、氧化铍、天然沸石和粘土中的一种或几种;优选为选自氧化铝和氧化硅-氧化铝中的一种或几种;所述活性金属组分包括第一金属组分和第二金属组分;所述第一活性金属组分选自镍和钴中的一种或几种;所述第二活性金属组分选自钼和钨中的一种或几种;所述第一助剂选自氟、硼和磷中的一种或几种;所述有机添加剂选自含氧有机化合物和含氮有机化合物中的一种或几种;优选地,含氧有机化合物选自有机醇和有机酸中的一种或几种;优选地,含氮有机化合物选自有机胺中的一种或几种;进一步优选地,所述含氧有机化合物选自乙二醇、丙三醇、聚乙二醇、二乙二醇、丁二醇、乙酸、马来酸、草酸、氨基三乙酸、1,2-环己二胺四乙酸、柠檬酸、酒石酸和苹果酸中的一种或几种;所述含氮有机化合物选自乙二胺、edta及其铵盐中的一种或几种;进一步优选地,所述第一载体包括γ-氧化铝;所述活性金属组分包括钨氧化物和镍氧化物;所述第一助剂包括氟;进一步优选地,以加氢处理催化剂总重量为基准,氧化镍含量为1~5重量%,氧化钨含量为12~35重量%,氟含量为1~9重量%,余量为γ-氧化铝。

12、可选地,步骤s2中,所述加氢裂化催化剂包括第二载体以及负载在所述第二载体上的viii族金属和vib族金属中的一种或几种;优选地,所述第二载体包括y型分子筛和无定型复合氧化物;所述无定型复合氧化物选自氧化硅、氧化铝、氧化钛和氧化锆中的一种或几种;进一步优选地,以所述加氢裂化催化剂总重量为基准,所述viii族金属含量为2~8重量%,所述vib族金属含量为12~33重量%,y型分子筛含量为1~30重量%,无定型复合氧化物含量为50~80重量%,其中viii族金属和vib族金属以氧化物形式计。

13、可选地,步骤s2中,所述加氢精制催化剂包括第三载体以及负载于第三载体上的第三活性金属组分;可选地,所述第三载体选自氧化铝和氧化硅中的一种或几种;所述第三活性金属组分选自镍、钼和镁中的一种或几种;优选地,以加氢精制催化剂总重量为基准,第三活性金属以氧化物形式计,氧化镁的含量为0.5~2.6重量%,氧化钼的含量为1.5~5.5重量%,氧化镍为20~28重量%,第三载体的含量为64~78重量%。

14、可选地,步骤s2所得的加氢生成油中饱和烃含量为大于80重量%;优选为90~100重量%;进一步优选为98~100重量%。

15、可选地,步骤s3分离得到的尾油的硫含量为50μg/g以下,氮含量为10μg/g以下,馏程为300℃以上,颜色大于16赛波特色号;优选地,分离得到的尾油的硫含量为20μg/g以下,氮含量为5μg/g以下,馏程为320℃以上,颜色大于14赛波特色号;进一步优选地,分离得到的尾油的硫含量为10μg/g以下,氮含量为2μg/g以下,馏程为370℃以上;颜色大于12赛波特色号。

16、可选地,步骤s4中,所述催化脱蜡反应单元中沿物料流动方向,所述加氢异构催化剂和加氢后精制催化剂依次设置,使得所述尾油进入催化脱蜡反应单元后先与所述加氢异构催化剂接触进行加氢异构催化反应;然后与所述加氢后精制催化剂接触进行加氢后精制反应,得到所述加氢脱蜡油;优选地,所述以体积计并以所述加氢异构催化剂为基准,所述加氢后精制催化剂的含量为50~200体积%,优选为80~150体积%。

17、可选地,步骤s4中,所述催化脱蜡反应单元中的反应条件包括:加氢异构催化反应温度为280~400℃,压力为3~20mpa,液时空速为0.4~2.0h-1,氢油体积比为(300~1200):1;优选地,加氢异构催化反应温度为300~380℃,压力为8~18mpa,液时空速为0.5~1.5h-1,氢油体积比为(400~1000):1;加氢后精制反应温度为150~300℃,压力为3~20mpa,液时空速为0.4~2.0h-1,氢油体积比为(300~1200):1;优选地,加氢后精制反应温度为180~250℃,压力为8~18mpa,液时空速为0.5~1.5h-1,氢油体积比为(400~1000):1。

18、可选地,步骤s4中,所述加氢异构催化剂包括中孔分子筛、无机氧化物和第四活性金属组分;可选地,所述中孔分子筛为一种具有短轴为长轴为的一维椭圆孔结构的分子筛;优选地,所述中孔分子筛选自zsm-22、nu-10、theta-1、isi-1、zsm-23、sapo-11、sapo-31、sapo-41分子筛中的一种或几种;进一步优选地,所述中孔分子筛为zsm-22分子筛;可选地,所述第四活性金属组分选自钴、镍、钌、铑、钯、锇、铱、铂、钼和钨中的一种或几种;优选为铂;可选地,所述无机氧化物选自氧化铝和氧化硅的一种或几种;进一步优选地,以所述加氢异构催化剂总重量为基准,所述中孔分子筛的含量为30~70重量%,无机氧化物的含量为30~70重量%,以还原态计的所述第四活性金属组分的含量为0.2~1重量%。

19、可选地,所述加氢后精制催化剂包括硅铝载体和负载在所述硅铝载体上的第五活性金属组分;优选地,以所述硅铝载体的重量为基准,所述硅铝载体包括16~20重量%的以氧化物计的硅、78~82重量%的以氧化物计的铝;可选地,所述硅铝载体在200℃测得的吡啶红外b酸与l酸的比例为0.06~0.085;可选地,所述第五活性金属组分选自铂和钯中的一种或几种;优选地,当所述第五活性金属组分为铂和钯时,以氧化物计的所述第五活性金属组分的总重量为基准,还原态钯的含量为0.1~5重量%,进一步优选为0.2~2重量%;还原态铂的含量为0.1~5重量%,进一步优选为0.2~2重量%。

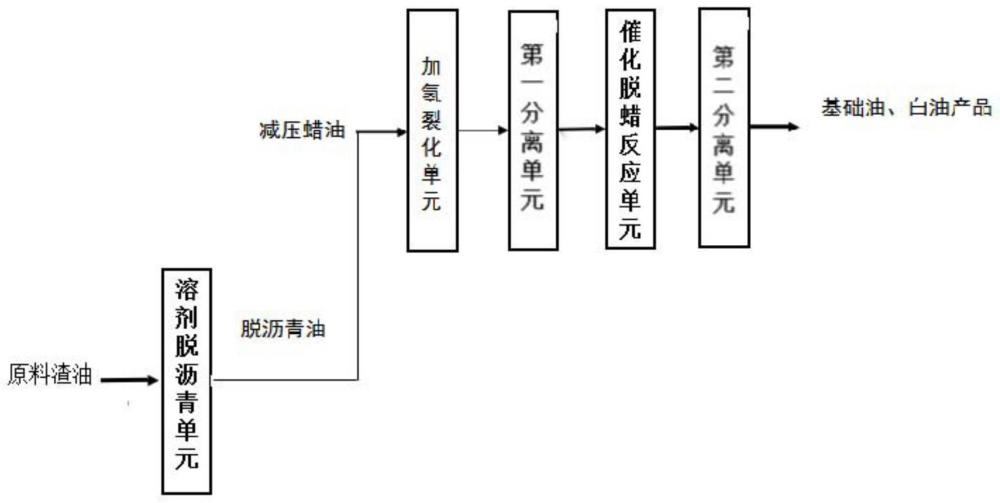

20、本公开第二方面提供一种生产润滑油基础油和工业白油的系统,该系统包括依次连通设置的溶剂脱沥青单元、加氢裂化单元、第一分离单元、催化脱蜡反应单元和分离单元;所述脱沥青单元被配置为对渣油进行溶剂脱沥青精制处理,得到脱沥青油;所述加氢裂化单元包括第一加氢催化剂,所述加氢裂化单元被配置为使氢气、减压蜡油与来自所述脱沥青单元的脱沥青油与第一加氢催化剂接触,进行第一加氢反应,得到加氢生成油;其中所述第一加氢催化剂包括加氢处理催化剂、加氢裂化催化剂和加氢精制催化剂;所述第一分离单元被配置为对来自加氢裂化单元的加氢生成油进行第一分离处理,得到石脑油、航煤、柴油和尾油;所述催化脱蜡反应单元包括第二催化剂,所述催化脱蜡反应单元被配置为使来自所述第一分离单元的尾油与第二加氢催化剂接触,进行第二加氢反应,得到加氢脱蜡油;其中所述第二加氢催化剂包括加氢异构催化剂和加氢后精制催化剂;所述第二分离单元被配置为对来自催化脱蜡反应单元的加氢脱蜡油进行第二分离处理,得到润滑油基础油和工业白油。

21、通过上述技术方案,本公开提供了一种生产润滑油基础油和工业白油的方法及系统,将渣油进行脱沥青处理得到的脱沥青油与减压蜡油共同引入加氢裂化单元进行反应,可以在提高资源利用效果的基础上兼顾生产润滑油基础油和工业白油的目的;并通在加氢裂化单元中装填的加氢精制催化剂提高加氢裂化单元的芳烃饱和功能,提高加氢生成油的芳烃含量,然后经过催化脱蜡反应单元中的加氢异构催化剂和加氢后精制催化剂的催化反应,实现生产高黏度指数的基础油和高黏度工业白油的目的,提高油品品质。

22、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130121.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表