基于浆态床加氢反应系统的重油反应工艺中的停工退油方法与流程

- 国知局

- 2024-07-29 09:58:46

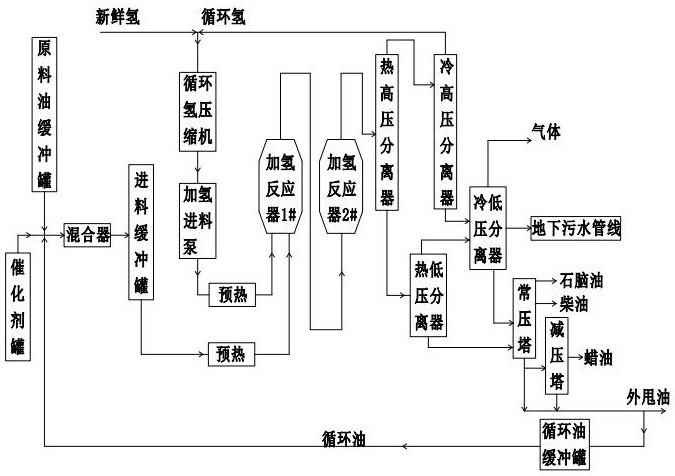

本发明属于重油加工,尤其涉及一种基于浆态床加氢反应系统的重油反应工艺中的停工退油方法。

背景技术:

1、劣质重油加工主要分为脱碳和加氢两条不同路线。以催化裂化、延迟焦化、减粘裂化、溶剂脱沥青等为代表的脱碳技术,在生产过程中会产生大量石油焦、资源利用率低、产品质量差、污染环境。加氢路线可以解决劣质重油清洁高效利用的难题,但是以固定床和沸腾床为代表的加氢技术,却难以加工高金属含量、高残炭的劣质重油。

2、而浆态床加氢技术不仅对原料适应性强,还具有设备结构简单、投资低、易操作、资源利用率高等优点,馏分油收率(液收)较延迟焦化技术高。因此,浆态床加氢技术是实现劣质重油“吃干榨净”最具潜力的技术,也是炼油工业的科技难题和前沿技术。

3、目前,浆态床反应系统在完成重油反应后的停工退油方法通常包含以下流程:首先停止原料的供给,再降温至合适温度时将反应产物从反应系统中排出,然后清洗反应系统为下一轮反应做准备,其中,清洗反应系统通常采用适当的溶剂或清洗液对加氢反应器进行清洗,以去除残余的反应物、催化剂和沉积物,在实际应用中发现,该清洗方法很容易因清洗液残留造成管道腐蚀损坏,进而导致物料粘结或无法再次正常开工的问题。

4、基于上述分析,本申请设计了一种基于浆态床加氢反应系统的重油反应工艺中的停工退油方法。

技术实现思路

1、本发明的目的是提供一种基于浆态床加氢反应系统的重油反应工艺中的停工退油方法,以解决现有退油方法存在清洗液残留造成管道易腐蚀损坏的现象。

2、为了解决上述问题,本申请提供了一种基于浆态床加氢反应系统的重油反应工艺中的停工退油方法,包含以下步骤:

3、s1:接到停工指令后,控制反应系统降温,以及控制氢气进料负荷降至80%,同时,停止催化剂和新鲜原料进料,与此同时,确保反应系统大循环;

4、s2:在反应系统降温至245-255℃,以及系统内各设备液位降至指定液位时,引入冲洗油对反应系统的管道和设备进行预冲洗;

5、s3:控制反应系统继续降温至145-155℃,同时,控制系统压力至合适状态后进入退油工艺;

6、s4:确保退油工艺完成后进入惰性气体扫线、置换工艺。

7、作为本申请的优选方案:

8、在步骤s2中,保持冲洗油对反应系统冲洗22-26h后在循环油取样点取样测试冲洗是否合格,若不合格,则继续冲洗11-13h直至确认合格。

9、作为本申请的优选方案:

10、在步骤s2中,完成预冲洗后,继续降低反应系统温度至合适状态后,恒温7-9h;然后液体罐停止进料,保持循环氢循环。

11、作为本申请的优选方案:

12、在步骤s3中,退油工艺包含加氢反应器向分馏单元退油工艺和分馏单元向对应罐区退油工艺,其中,加氢反应器向分馏单元退油工艺中,需满足高压系统压力降低至3.0mpa以及低压系统压力降至0.6mpa时进入退油工艺;在分馏单元向对应罐区退油工艺中,需满足低压分离器向常压塔退油速率总流量小于100kg/h。

13、作为本申请的优选方案:

14、在步骤s4中,所述惰性气体扫线、置换工艺方法包含:

15、步骤s41,将反应系统压力降至0.05mpa,通过惰性气体对系统内部的氢气进行初步置换;

16、步骤s42,完成初步置换后注入新水对反应系统内残余物料进行扫线外排;

17、步骤s43:向反应系统内反复多次充放惰性气体直至满足指定指标时实现了系统惰气隔离,也即在系统内形成了惰性气氛,否则,继续充放惰性气体。

18、作为本申请的优选方案:

19、在步骤s43中,所述指定指标为系统中氢气和烃类含量小于0.5%。

20、作为本申请的优选方案:所述惰性气体为氮气。

21、作为本申请的优选方案:所述冲洗油为柴油。

22、本申请该停工退油方法的优势在于:本申请以浆态床加氢反应系统作为劣质重油加工主要设备,完成重质油(也可称为劣质油)反应后进入退油工艺时,首先采用柴油作为冲洗油对系统的管道进行预冲洗,清除系统中的油液和污染物,如此能够缩短退油时间,提高退油效率和质量,同时,在完成退油后,先后采用扫线、置换方法对系统设备和管道进行清理,其中,扫线采用新水进行残余物料(反应物、催化剂和沉积物)冲洗以排出,尽可能降低系统残余物料量,置换采用氮气对系统内的氢气进行置换并在系统内形成惰性气氛,如此可避免在停工期间系统管道和设备受到氧化或腐蚀或堵塞等问题,有利于下一工艺的正常、有效运行;解决了现有存在的不足。

技术特征:1.基于浆态床加氢反应系统的重油反应工艺中的停工退油方法,其特征在于,包含以下步骤:

2.根据权利要求1所述的基于浆态床加氢反应系统的重油反应工艺中的停工退油方法,其特征在于:

3.根据权利要求1所述的基于浆态床加氢反应系统的重油反应工艺中的停工退油方法,其特征在于:

4.根据权利要求1所述的基于浆态床加氢反应系统的重油反应工艺中的停工退油方法,其特征在于:

5.根据权利要求1所述的基于浆态床加氢反应系统的重油反应工艺中的停工退油方法,其特征在于:

6.如权利要求5所述的基于浆态床加氢反应系统的重油反应工艺中的停工退油方法,其特征在于:

7.如权利要求1所述的基于浆态床加氢反应系统的重油反应工艺中的停工退油方法,其特征在于,所述惰性气体为氮气。

8.如权利要求1所述的基于浆态床加氢反应系统的重油反应工艺中的停工退油方法,其特征在于,所述冲洗油为柴油。

技术总结本发明公开了一种基于浆态床加氢反应系统的重油反应工艺中的停工退油方法,完成重质油(也可称为劣质油)反应后进入退油工艺时,首先采用柴油作为冲洗油对系统的管道进行预冲洗,清除系统中的油液和污染物,如此能够缩短退油时间,提高退油效率和质量,同时,在完成退油后,先后采用扫线、置换方法对系统设备和管道进行清理,其中,扫线采用新水进行残余物料(反应物、催化剂和沉积物)冲洗以排出,尽可能降低系统残余物料量,置换采用氮气对系统内的氢气进行置换并在系统内形成惰性气氛,如此可避免在停工期间系统管道和设备受到氧化或腐蚀或堵塞等问题,有利于下一工艺的正常、有效运行;解决了现有存在的不足。技术研发人员:史小松,潘多峰,宋营来,徐刚,马怀军,杨亚奇,牟静怡,宋金澎,张可可,高泽明,米川,赵强受保护的技术使用者:克拉玛依市先能科创重油开发有限公司技术研发日:技术公布日:2024/3/17本文地址:https://www.jishuxx.com/zhuanli/20240726/130248.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表