一种具有平衡剂活性提升功能的烃类催化裂解工艺方法与流程

- 国知局

- 2024-07-29 09:59:18

本发明属于烃类催化裂解,具体涉及一种具有平衡剂活性提升功能的烃类催化裂解工艺方法。

背景技术:

1、烃类催化裂解催化剂为分子筛型催化材料,其主要成分为具有独特的孔道结构、较强的酸性、良好的择形性能的分子筛,该类分子筛被广泛地应用于催化裂化和催化裂解等石油化工领域。在高温水热反应条件下容易引起分子筛的si-oh-al桥羟基脱水,骨架铝脱落堵塞微孔孔道,从而使催化剂的活性位大量流失、孔道性质降低,导致催化剂反应活性降低,这些活性降低的催化剂一部分因颗粒破碎随着油气排出后通过后系统旋风分离器捕集,另一部分颗粒完好的(即平衡剂)通过补充新鲜催化剂的方式置换排出器外,被当作废催化剂进行填埋处理,造成一定的资源浪费。与此同时,烃类催化裂解废催化剂的不当处理也将会引起严重的环境污染。

2、cn116731742a提供一种轻烃裂解催化剂富氧再生装置,再生装置包括预混合区、燃烧再生区和待生催化剂储藏部分。预混合区一端设雾化蒸汽喷口、燃料油喷口、燃料气喷口,其内设与雾化蒸汽喷口相通的气体分布器,另一端与燃烧再生区相通。待生催化剂储藏部分一端伸至预混合区中央,设有柱塞阀,位于预混合区上方的待生催化剂储藏部分套有偏转板或分布器。燃烧再生区一端设富氧气体入口、燃料油喷口、燃料气喷口、气体分布器,另一端设旋风分离器。再生装置侧面设有催化剂取样口、温度取样点、催化剂出口和蒸汽入口。

3、cn1626623a提供了一种双反应再生系统多效耦合流化催化反应工艺方法,在原催化裂化装置主再生器旁边设立用于新型流化催化反应过程的专用催化剂再生的副再生器,用烟气管道将主再生器的高温烟气引入新型流化催化反应过程再生器的底部,为新型流化催化反应过程反再系统补充热量,同时,在新型流化催化反应过程再生器的底部还引入空气使专用催化剂进行流化并在一定的反应条件下进行再生;再生后的专用催化剂进入新型流化催化反应过程反应器与催化裂化汽油或液化气或c4烃类在一定的反应条件下进行接触、气化、混合和反应。

4、两项现有技术的缺陷在于均为传统反应-再生系统,长时间水热反应会导致平衡剂活性因脱铝失活而降低,催化裂解体系的反应活性下降,只能通过平衡剂排出器外补充新鲜剂的形式来维持反应体系活性,无法利用装置实现平衡剂的补铝再生。(即传统装置只能它通过解决积碳失活的问题,无法解决脱铝失活的问题,本专利通过反应-再生系统后的气相补铝的方法,解决装置脱铝失活的问题)

5、综上可知,目前催化裂解/裂化工艺装置多为反应-再生系统,而再生系统均为高温烧炭装置无法进行平衡剂活性提升,因此现有技术的工艺优化主要在与如何对现有平衡剂烧炭效果进行优化改进,需要将平衡剂排出器外,然后经过器外再生的方式实现平衡剂的再生利用。

技术实现思路

1、为了克服以上现有技术存在的缺陷,本发明的目的在于提供一种具有平衡剂活性提升功能的烃类催化裂解工艺方法,通过对再生器内的平衡剂进行气相补铝,来实现平衡剂的活性提升及循环利用,降低装置的剂耗,同时提高装置的双烯烃收率且调控产品分布,进而提高装置的经济效益。该工艺具有装置操作灵活、剂耗小、体系催化活性高、条件温和及双烯烃收率高的优点。

2、为了实现上述目的,本发明采用的技术方案是:

3、一种具有平衡剂活性提升功能的烃类催化裂解工艺,包括以下步骤;

4、步骤1:预热原料和水蒸气从提升管反应器底部进入,与来自再生器的高温烧炭再生平衡剂、来自活性提升平衡剂储罐的活性提升平衡剂和新鲜催化剂在提升管反应器中反应,形成油气与平衡剂混合物;

5、步骤2:油气与平衡剂混合物一起通过提升管反应器,油气通过自重力和位于提升管反应器上方的反应器沉降罐以及设置在反应器沉降罐顶部的顶部旋风分离器实现油气与平衡剂的快速分离,油气由反应器沉降罐顶部进入油气分馏系统,平衡剂进入汽提段汽提后通过反应器沉降罐底部反应沉降罐底部至烧焦罐底部斜管进入再生器的烧焦罐底部;

6、烧焦罐中烧炭后烟气与烧炭再生平衡剂混合物通过再生器的顶部旋风分离器实现分离,烟气进入烟机系统,烧炭再生平衡剂一部分返回提升管反应器底部参与催化裂解反应,另一部分通过再生器底部通过再生器底部至活性提升反应器入口斜管进入活性提升反应器;

7、步骤3:通过再生器底部至活性提升反应器入口斜管进入活性提升反应器的烧炭再生平衡剂与补铝剂混合气相互接触进行流化补铝,形成反应后补铝剂混合气和补铝平衡剂(烧炭再生平衡剂与补铝剂混合气流化反应后生成的混合物)混合物,通过活性提升反应器的顶部多级旋风分离器分离,反应后补铝剂混合气(反应后补铝剂混合气和补铝平衡剂混合物经过旋风分离器分离出的气相)添加补铝剂后再次通入活性提升反应器底部,补铝平衡剂通过活性提升反应器底部至汽提塔入口斜管进入活性提升平衡剂汽提塔;

8、步骤4:活性提升平衡剂汽提塔底部引入氮气汽提气对补铝平衡剂进行气提,气提后活性提升平衡剂通过活性提升平衡剂储罐进入提升管反应器底部参与催化裂解反应,含有补铝剂的汽提气通过冷却回收补铝剂后循环回活性提升平衡剂汽提塔底部,回收后补铝剂冷凝后补充至补铝剂混合气,实现补铝剂的循环利用,提升补铝剂的利用率,同时实现烧炭再生平衡剂的气相高效补铝。

9、所述步骤1中,所述提升管反应器反应温度550~700℃,新鲜催化剂、烧炭再生平衡剂和活性提升平衡剂的催化剂总量与预热原料(原料油)质量比10~30,停留时间为1.0~7.0s的反应条件下进行接触、混合、反应。

10、新鲜催化剂、烧炭再生平衡剂和活性提升平衡剂的催化剂总量与原料油质量比10~30,指的是石油化工中常用的剂油比,即催化剂的总用量与原料油的比例;新鲜剂的用量为剂耗,现有添加量为1~3kg/吨油,此数值是降低的一个指标,利用活性提升平衡剂替代一部分新鲜催化剂,降低新鲜催化剂的用量,降低剂耗,具体掺杂比例后面有所体现。

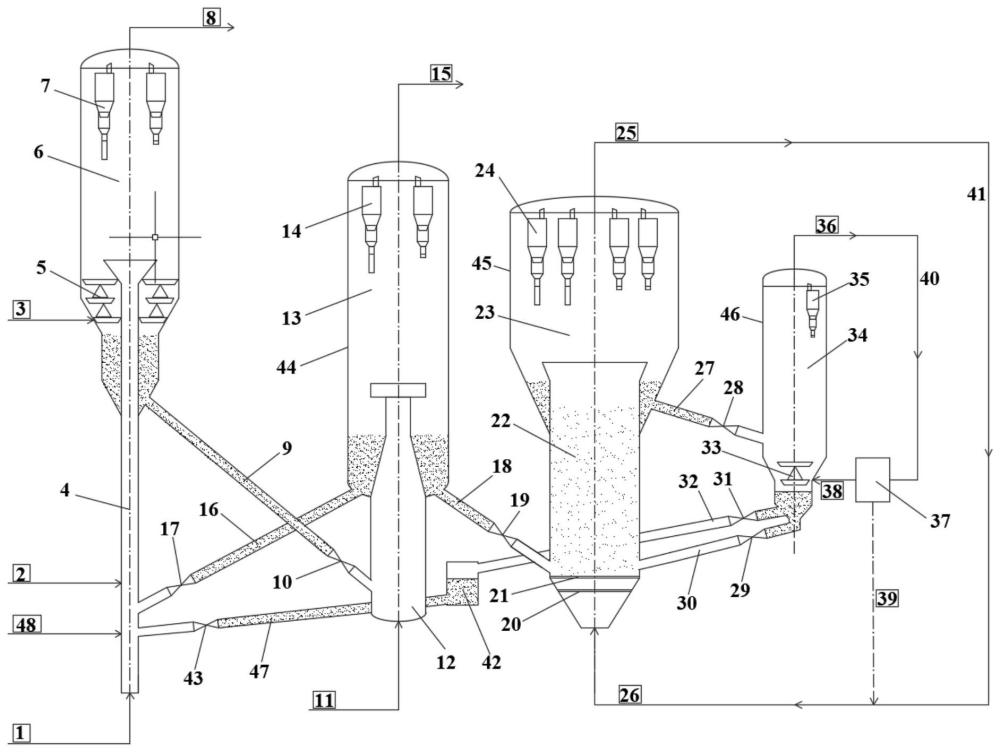

11、所述步骤2中,烧焦罐底部通过引入空气对平衡剂在烧焦罐中反应温度650~850℃,气体流速0.1~5m/s的条件下进行流化烧炭。

12、所述活性提升反应器底部通过引入补铝剂混合气对烧炭再生平衡剂在反应温度150~300℃,接触时间30min~240min的条件下进行流化补铝(对接触时间进行限定,是因为接触时间是影响平衡剂活性提升效果的关键因素。30~240min是在流化范围内是相对较长的接触时间,从而保障补铝剂能够充分与烧炭再生平衡剂进行接触,达到较好的再生效果;与此同时,接触时间也是调控的主要手段之一,是调控平衡剂活性的关键参数之一。)

13、所述活性提升平衡剂汽提塔底部引入氮气对补铝平衡剂进行气提,气提后活性提升平衡剂通过活性提升平衡剂储罐进入提升管反应器底部参与催化裂解反应,含有补铝剂的汽提气通过冷却回收补铝剂后通过汽提气循环路径循环回活性提升平衡剂汽提塔底部。

14、所述再生器底部与活性提升反应器相连的再生器底部至活性提升反应器入口斜管和活性提升平衡剂汽提塔底部与提升管反应器相连的汽提塔底至提升管反应器底部入口斜管和活性提升平衡剂储罐底部至提升管反应器底部斜管进行换热,活性提升反应器入口平衡剂的温度为100~300℃。(再生器出来的平衡剂温度较高,需要降温至平衡剂活性提升反应适宜温度(即100~300℃),而进入提升管反应器的活性提升平衡剂需要较高温度,其斜管和储罐需要保温或升温,因此通过两个管线的换热实现热量的有效利用。)

15、所述活性提升反应器为沸腾床/流化床反应器,反应器的底部由多级布气板,烧炭再生平衡剂在反应器内保持稳定流化状态。

16、所述活性提升反应器通入气相补铝剂与氮气的混合气,混合气体中气相补铝剂体积占比为20%~100%,混合气的进气温度为150~300℃。补铝剂与氮气混合气的占比是影响活性提升平衡剂的关键因素,通过调节补铝剂在混合气中的占比来调节平衡剂活性。

17、所述活性提升反应器的出入口(与活性提升反应器底部相连的进口气体管线和底部相连的出口气体管线均进行保温,维持一定的温度)气体循环管线温度维持在150℃~300℃的恒定温度,且按一定剂量添加回收后的补铝剂和新鲜补铝剂到活性提升反应器的入口管线。维持补铝剂在补铝剂混合气中的比例(即上述提到的20%~100%范围内的固定值)。

18、所述活性提升平衡剂汽提塔的汽提介质为热氮气,汽提后混合气在冷凝回收罐内进行补铝剂冷凝回收,回收后补铝剂进入活性提升反应器气体参与补铝反应。

19、所述-提升管反应器下方入口(这里是提升管处的进料,活性提升平衡剂与新鲜催化剂的质量比,也就是用多少活性提升平衡剂替代新鲜催化剂,实现平衡剂的循环再生利用)的活性提升平衡剂和新鲜催化剂质量比为(0.5~4):1,其比例根据系统活性和产物分布情况需求情况进行调节。

20、所述活性提升反应器进料方式为间歇式进料,进料量根据活性提升平衡剂储罐的物料高度进行调整,保持活性提升平衡剂储罐的料位在30%~70%之间,活性提升反应器床层可在循环流化补铝和沸腾流化补铝两种模式进行切换,补铝气体后样品。

21、一种具有平衡剂活性提升功能的烃类催化裂解装置,包括提升管反应器,提升管反应器顶部入口分别利用再生器底部-反应器入口斜管、活性提升平衡剂储罐底部至提升管反应器底部斜管与再生器沉降罐底部出口和活性提升平衡剂储罐底部出口相连接;

22、提升管反应器上方反应器沉降罐底部利用反应沉降罐底部至烧焦罐底部斜管与再生器烧焦罐相连接,再生器烧焦罐上方的再生器沉降罐底部另一出口通过再生器底部至活性提升反应器入口斜管连接到活性提升反应器底部流化床层入口;

23、反应器沉降罐顶部设置旋风分离器,顶部排出反应产物;反应器沉降罐下部为反应器汽提段;

24、再生器沉降罐顶部为再生器顶旋,顶部输出烟气;

25、活性提升反应器顶部的活性提升反应器沉降罐的底部出口通过活性提升反应器底部至汽提塔入口斜管连接到活性提升平衡剂汽提塔;

26、活性提升反应器沉降罐顶部为多级旋风分离器,输出的活性提升反应气通过补铝剂气循环路径和补铝剂混合气进入活性提升流化床层底部,活性提升流化床层底部还设置有布气板ⅰ和布气板ⅱ;

27、活性提升平衡剂汽提塔底部一个出口通过汽提塔底至提升管反应器底部入口斜管连接活性提升平衡剂储罐顶部入口,另一个出口通过汽提塔底部至活性提升循环斜管连接活性提升反应器底部入口,活性提升反应器沉降罐顶部气体管线循环后连接活性提升反应器底部气体入口,活性提升平衡剂汽提塔顶部输出的汽提混合气通过汽提气循环路径的气体管线连接到冷凝回收罐,冷凝回收罐的气相出口连接活性提升平衡剂汽提塔气提段的气体入口,冷凝回收罐的固相出口连接到补铝剂气循环管线;

28、所述活性提升平衡剂汽提塔底部为汽提塔汽提段,汽提塔汽提段上方为汽提塔沉降区,顶部为汽提塔顶部旋分。

29、本发明的有益效果:

30、(1)本发明利用催化裂解平衡剂的“烧碳再生”和“气相补铝再生”相结合的形式,针对性解决催化剂在反应过程中因积碳和水热脱铝导致的活性降低的问题,从而提高反应体系的催化剂活性,提高烃类催化裂解装置的转化率和双烯烃收率,与此同时,利用活性提升平衡剂替代部分新鲜催化剂,从而降低新鲜催化剂的消耗,进而降低新鲜催化剂的采购成本,提升烃类催化裂解装置的技术经济性。

31、(2)本发明包含反应-再生系统和活性提升反应系统及后处理系统,活性提升反应系统可通过循环流化或沸腾流化的方式实现平衡剂的气相补铝过程,通过调整装置的补铝剂用量、流化时间等条件时间平衡剂补铝效果的调控。

32、(3)活性提升平衡剂的丙烯收率明显高于烧碳再生平衡剂,可利用活性提升平衡剂与烧炭再生平衡剂的配比的调控来实现催化裂解反应体系的活性和产物分布的调整。

33、(4)本发明能够综合改善反应体系内催化剂的整体活性,从而可以降低工艺体系的反应温度,降低烃类催化裂解工艺的苛刻度和能耗,进一步提升装置的技术经济性。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130284.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表