一种防止气化炉断料过氧的联锁控制系统的制作方法

- 国知局

- 2024-07-29 10:12:04

本发明涉及一种防止气化炉断料过氧的联锁控制系统,属于气化炉。

背景技术:

1、兖矿鲁南化工有限公司有三台德士古气化炉,德士古水煤浆加压气化工艺利用水煤浆和氧气进行部分氧化反应制取水煤气,水煤浆气化装置具有高温、高压的特点,气化炉操作压力2.8-2.9mpa,操作温度1300-1350℃,在气化炉运行过程中,需要合理控制氧煤比及操作炉温,在装置异常情况下,如果发生炉内过氧现象,煤气与氧气(空气)形成爆炸性气体,可能会发生闪爆事故。

2、水煤浆加压气化炉用的水煤浆,煤浆浓度一般在60-65%,煤浆粘度一般700-1400cp,当煤浆浓度过高或者煤浆粘度过高时,煤浆槽搅拌器扭矩增大,煤浆搅拌不充分,会导致煤浆沉淀、浠水严重分层,尤其是当煤浆槽搅拌器机械故障或桨叶磨损严重时,对水煤浆的搅拌效果变差,煤浆在煤浆槽底部沉积,块状或过度粘稠的水煤浆堵塞煤浆泵入口管线,而煤浆流量计为三块电磁流量计存滞后现象,仅依靠煤浆流量低显然不能满足安全要求,此时,煤浆流量虽然呈下降趋势且未触发联锁,实际煤浆已经中断,而氧气持续进入气化炉,在炉内高温环境下剧烈燃烧且过量,当未参与燃烧的氧气在水洗塔、水煤气管线、火炬处与水煤气混合,发生剧烈爆炸,若操作人员反应迟钝或停车不及时,可能引发严重事故。

技术实现思路

1、本发明的目的就在于为了解决上述问题而提供一种防止气化炉断料过氧的联锁控制系统,能够通过原有压力表和新增原力表的检测数据,可反馈到控制室分布式控制系统上,达到了根据反馈数据切断氧气调节阀门的目的,安全性高。

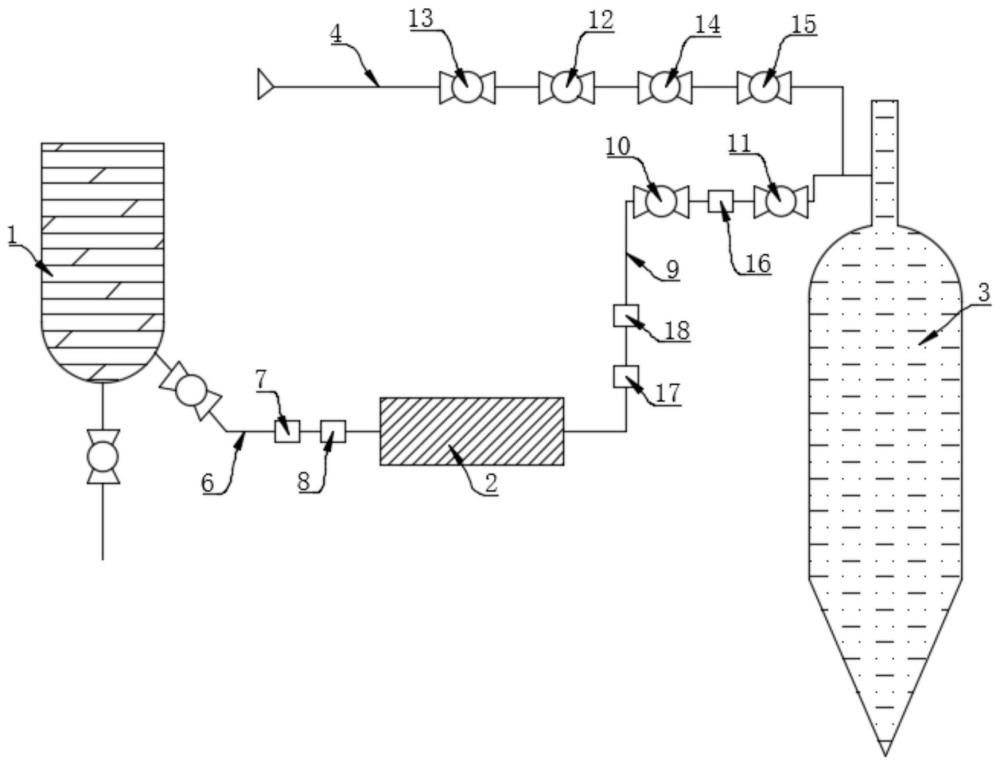

2、本发明通过以下技术方案来实现上述目的,一种防止气化炉断料过氧的联锁控制系统,包括用于储存煤浆的煤浆槽、用于煤浆抽取的高压煤浆泵、用于混合的一号气化炉、用于供氧的氧气自管网和用于控制的控制室分布式控制系统,所述高压煤浆泵的输入端安装有用于煤浆输入的入口管线,所述入口管线上设置有第一开口,所述第一开口内安装有用于检测的原有压力表,所述入口管线上设置有第二开口,所述第二开口内安装有用于检测的新增压力表,所述高压煤浆泵的输出端安装有用于煤浆输出的排放管线,所述排放管线上安装有用于煤浆控制的第一煤浆切断阀和第二煤浆切断阀,所述氧气自管网安装有用于调节的氧气调节阀门,所述氧气自管网安装有用于氧气控制的氧气总控制阀,所述氧气自管网安装有用于氧气切断的第一氧气切断阀和第二氧气切断阀。

3、优选的,为了便于所述新增压力表的安装和使用,所述新增压力表设置在所述原有压力表的一侧。

4、优选的,为了使所述氧气自管网内的氧气,可通过所述排放管线的一端进行所述一号气化炉内,所述排放管线的一端与所述一号气化炉顶部的工艺烧嘴相连通,所述氧气自管网的一端与所述排放管线相连通。

5、优选的,为了通过所述入口管线将所述煤浆槽内的水煤浆进行抽取,所述入口管线的一端与所述煤浆槽底部相连通。

6、优选的,为了通过所述氧气总控制阀、所述第一氧气切断阀和所述第二氧气切断阀将氧气进行切断,所述氧气总控制阀设置在所述氧气调节阀门的一侧,所述第一氧气切断阀和第二氧气切断阀均设置在所述氧气调节阀门的另一侧。

7、优选的,为了对所述排放管线内的水煤浆进行监测,所述排放管线安装有用于流量监测的第一水煤浆电磁流量计,所述第一水煤浆电磁流量计位于第一煤浆切断阀和第二煤浆切断阀之间。

8、优选的,为了对所述排放管线内的水煤浆进行监测,靠近所述高压煤浆泵的排放管线处安装有用于流量监测的第二水煤浆电磁流量计和第三水煤浆电磁流量计。

9、优选的,为使所述原有压力表和所述新增压力表将检测数据反馈到控制室分布式控制系统内,所述原有压力表、所述新增压力表与氧气调节阀门、所述第一氧气切断阀、所述第二氧气切断阀、所述第一煤浆切断阀和所述第二煤浆切断阀和所述一号气化炉均与所述控制室分布式控制系统电性连接。

10、本发明的有益效果是:

11、当原有压力表和新增压力表有一个低于0.05mpa时,控制室分布式控制系统出现醒目的“煤浆泵入口压力低”文字声光报警,提醒操作工关注煤浆泵入口压力,联系现场人员及时处置,若原有压力表和新增压力表同时低于0.03mpa时,无延时,控制室分布式控制系统立即关闭对应一号气化炉的氧气调节阀门,且对应的一号气化炉因氧气流量低联锁跳车,第一氧气切断阀和第二氧气切断阀联锁关闭,第一氧气切断阀和第二氧气切断阀联锁关闭后,可阻止氧气持续进入气化炉内,与此同时,第一煤浆切断阀和第二煤浆切断阀也会联锁关闭,第一煤浆切断阀和第二煤浆切断阀也联锁关闭后,可阻止阻止物料进入炉内,在联锁停车后,操作人员可对煤浆泵入口管线清理、排污,确认畅通后,进入开车程序,恢复生产。

技术特征:1.一种防止气化炉断料过氧的联锁控制系统,其特征在于:包括用于储存煤浆的煤浆槽(1)、用于煤浆抽取的高压煤浆泵(2)、用于混合的一号气化炉(3)、用于供氧的氧气自管网(4)和用于控制的控制室分布式控制系统(5),所述高压煤浆泵(2)的输入端安装有用于煤浆输入的入口管线(6),所述入口管线(6)上设置有第一开口,所述第一开口内安装有用于检测的原有压力表(7),所述入口管线(6)上设置有第二开口,所述第二开口内安装有用于检测的新增压力表(8),所述高压煤浆泵(2)的输出端安装有用于煤浆输出的排放管线(9),所述排放管线(9)上安装有用于煤浆控制的第一煤浆切断阀(10)和第二煤浆切断阀(11),所述氧气自管网(4)安装有用于调节的氧气调节阀门(12),所述氧气自管网(4)安装有用于氧气控制的氧气总控制阀(13),所述氧气自管网(4)安装有用于氧气切断的第一氧气切断阀(14)和第二氧气切断阀(15)。

2.根据权利要求1所述的一种防止气化炉断料过氧的联锁控制系统,其特征在于:所述新增压力表(8)设置在所述原有压力表(7)的一侧。

3.根据权利要求1所述的一种防止气化炉断料过氧的联锁控制系统,其特征在于:所述排放管线(9)的一端与所述一号气化炉(3)顶部的工艺烧嘴相连通,所述氧气自管网(4)的一端与所述排放管线(9)相连通。

4.根据权利要求1所述的一种防止气化炉断料过氧的联锁控制系统,其特征在于:所述入口管线(6)的一端与所述煤浆槽(1)底部相连通。

5.根据权利要求1所述的一种防止气化炉断料过氧的联锁控制系统,其特征在于:所述氧气总控制阀(13)设置在所述氧气调节阀门(12)的一侧,所述第一氧气切断阀(14)和第二氧气切断阀(15)均设置在所述氧气调节阀门(12)的另一侧。

6.根据权利要求1所述的一种防止气化炉断料过氧的联锁控制系统,其特征在于:所述排放管线(9)安装有用于流量监测的第一水煤浆电磁流量计(16),所述第一水煤浆电磁流量计(16)位于第一煤浆切断阀(10)和第二煤浆切断阀(11)之间。

7.根据权利要求1所述的一种防止气化炉断料过氧的联锁控制系统,其特征在于:靠近所述高压煤浆泵(2)的排放管线(9)处安装有用于流量监测的第二水煤浆电磁流量计(17)和第三水煤浆电磁流量计(18)。

8.根据权利要求1所述的一种防止气化炉断料过氧的联锁控制系统,其特征在于:所述原有压力表(7)、所述新增压力表(8)与氧气调节阀门(12)、所述第一氧气切断阀(14)、所述第二氧气切断阀(15)、所述第一煤浆切断阀(10)和所述第二煤浆切断阀(11)和所述一号气化炉(3)均与所述控制室分布式控制系统(5)电性连接。

技术总结本发明公开了一种防止气化炉断料过氧的联锁控制系统,属气化炉技术领域,包括用于储存煤浆的煤浆槽、用于煤浆抽取的高压煤浆泵、用于混合的一号气化炉、用于供氧的氧气自管网和用于控制的控制室分布式控制系统,高压煤浆泵的输入端安装有用于煤浆输入的入口管线,入口管线上设置有第一开口,第一开口内安装有用于检测的原有压力表,入口管线上设置有第二开口,第二开口内安装有用于检测的新增压力表,高压煤浆泵的输出端安装有用于煤浆输出的排放管线,排放管线上安装有用于煤浆控制的第一煤浆切断阀和第二煤浆切断阀,原有压力表和新增原力表的检测数据,可反馈到控制室分布式控制系统上,达到了根据反馈数据切断氧气调节阀门的目的,安全性高。技术研发人员:杨娟,刘丹丹,臧笑臣,黄厚强,张钊,薛子文受保护的技术使用者:兖矿鲁南化工有限公司技术研发日:技术公布日:2024/4/24本文地址:https://www.jishuxx.com/zhuanli/20240726/131072.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表