基于醇氨联产工艺中高效热值燃气的回收利用装置及方法与流程

- 国知局

- 2024-07-29 10:12:05

本发明涉及醇氨联产工艺燃料气高效利用装置及回收利用方法,是一种基于醇氨联产工艺中高效热值燃气的回收利用装置及方法。

背景技术:

1、在醇氨联产项目中,燃料气管网系统是将各工段的含有可燃性气体(如可燃性驰放气等)的尾气进行集中汇集的管网,导致部分高热值气源被污染。将热值采用从高到底、分级利用,更好地践行能源战略。

2、目前生产中,存在如下不足:

3、①甲醇系统伴生出部分未完全利用的热值很高可燃性驰放气(甲醇、氢气、一氧化碳等),被排入燃料气管网部分利用后,其余被排至火炬系统烧掉,造成极大的浪费;

4、②对于多喷嘴水煤浆气化炉,在烘炉/备炉过程中需要大量高热值燃气进行提温蓄热,而在原有设计中,将天然气管网直接引入进行烘炉,造成经济上的高支出;

5、③硫回收工段设计中采用天然气作为酸雾控制单元的燃料气,焚烧炉长明灯火检联锁,由于天然气燃烧火检火焰有时会检测不到,系统逻辑联锁“误”认为灭火导致整个硫回收系统联锁跳车,给生产造成极大不良影响。

技术实现思路

1、本发明提供了一种基于醇氨联产工艺中高效热值燃气的回收利用装置及方法,克服了上述现有技术之不足,其能充分利用高热值燃气。

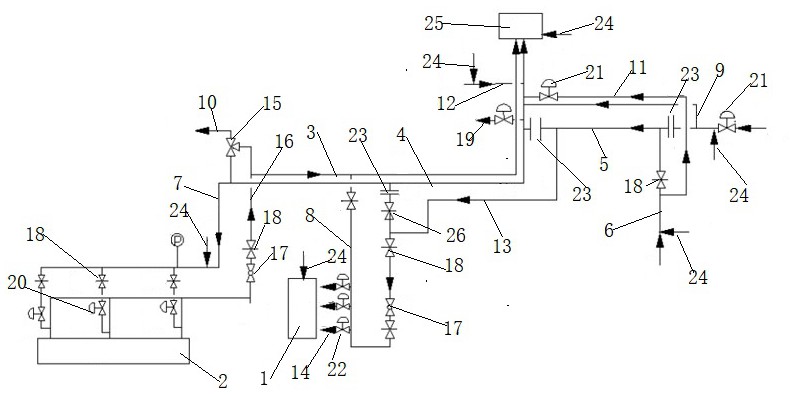

2、本发明的技术方案之一是通过以下措施来实现的:一种基于醇氨联产工艺中高效热值燃气的回收利用装置,包括气化炉、热电锅炉、天然气管线、燃料气管线、氨吸收塔尾气管线和甲醇膨胀槽驰放气管线,沿着气体流向,在燃料气管线上依序连通有燃料气新配管线、燃料气支管线,氨吸收塔尾气管线、氨吸收塔尾气新增管线、并燃气管线和液氮洗燃料气管线,燃料气新配管线的出气端与热电锅炉进气端连通,燃料气支管线的出气端与天然气管线连通,燃料气支管线与氨吸收塔尾气管线通过烘炉管线连通,烘炉管线与天然气管线之间的燃料气支管线与气化炉供燃料气端通过至少一个烘炉支管线连通,氨吸收塔尾气新增管线的进气端连通于靠近氨吸收塔尾气管线进气端的氨吸收塔尾气管线上,在烘炉管线与氨吸收塔尾气新增管线之间的氨吸收塔尾气管线连通有甲醇膨胀槽驰放气管线,并燃气管线的进气端与甲醇膨胀槽驰放气管线连通,火炬伴烧管线、燃料气新配管线、天然气管线通过三通转换阀连通。

3、下面是对上述发明技术方案之一的进一步优化或/和改进:

4、上述天然气管线连通有进天然气管线,进天然气管线与热电锅炉的供气端连通,沿着气体流向,在进天然气管线上依序串接有球阀和截止阀;燃料气管线上连通有去火炬官网管线,在去火炬官网管线上串接有气体调节阀。

5、上述并燃气管线与氨吸收塔尾气管线之间的甲醇膨胀槽驰放气管线上串接有截止阀,在并燃气管线上串接有压力调节阀,靠近氨吸收塔尾气管线进气端的氨吸收塔尾气管线上串接有压力调节阀,在燃料气管线与烘炉管线之间的燃料气支管线上串接有截止阀一,在烘炉管线与气化炉之间的燃料气支管线上依序串接有截止阀、球阀和截止阀,在气化炉与天然气管线之间的燃料气支管线上串接有截止阀,烘炉支管线上串接有烘炉气调节阀,靠近热电锅炉的进气端的燃料气新配管线依序串接有截止阀和气体调节阀。

6、上述醇膨胀槽驰放气管线与并燃气管线之间的氨吸收塔尾气管线处设置有盲板,烘炉管线与燃料气管线之间的氨吸收塔尾气管线处设置有盲板,烘炉管线与燃料气管线之间的的燃料气支管线处设置有盲板。

7、上述甲醇膨胀槽驰放气管线、氨吸收塔尾气管线、液氮洗燃料气管线和燃料气新配管线上分别连通有氮气置换管线。

8、本发明的技术方案之二是通过以下措施来实现的:一种基于醇氨联产工艺中高效热值燃气的回收利用装置的使用方法,按下述方法进行:一部分甲醇驰放气依序经甲醇膨胀槽驰放气管线、氨吸收塔尾气管线、烘炉管线、燃料气支管线和烘炉支管线引入气化炉,进入气化炉的甲醇驰放气作为燃料对气化炉进行烘炉和保温,一部分甲醇驰放气经燃料气支管线、天然气管线和三通转换阀进入火炬作为火炬伴烧气体,其它甲醇驰放气经并燃气管线引入燃料气管线;

9、氨吸收塔尾气经氨吸收塔尾气新增管线引入燃料气管线,液氮洗燃料气经液氮洗燃料气管线引入燃料气管线,进入燃料气管线的甲醇驰放气、氨吸收塔尾气、液氮洗燃料气作为燃料气,一部分燃料气经去火炬官网管线送往火炬官网,一部分燃料气用于硫回收伴烧酸性气的燃料,其余燃料气经燃料气新配管线进入热电锅炉供燃料端作为热电锅炉的燃气。

10、下面是对上述发明技术方案之二的进一步优化或/和改进:

11、上述一部分燃料气管线中的燃料气经三通转换阀进入火炬作为火炬伴烧气体。

12、本发明通过设置氨吸收塔尾气新增管线,经氨吸收塔尾气新增管线将氨吸收塔尾气并入燃料气管线,降低对甲醇膨胀槽驰放高热值燃气的污染,并将未被污染的甲醇驰放气通过新增的烘炉管线引入气化炉,充分利用高热值的甲醇驰放气;同时汇合的甲醇驰放气、氨吸收塔尾气、液氮洗燃料气,一部分经去火炬官网管线送往火炬官网,一部分用于硫回收伴烧酸性气的燃料,其余燃料气经燃料气新配管线进入热电锅炉供燃料端作为热电锅炉的燃气,通过所述改进,不仅提高了高热值甲醇驰放气等可燃气的利用率,而且显著降低气化炉、热电锅炉等运行成本。

技术特征:1.一种基于醇氨联产工艺中高效热值燃气的回收利用装置,其特征在于包括气化炉、热电锅炉、天然气管线、燃料气管线、氨吸收塔尾气管线和甲醇膨胀槽驰放气管线,沿着气体流向,在燃料气管线上依序连通有燃料气新配管线、燃料气支管线,氨吸收塔尾气管线、氨吸收塔尾气新增管线、并燃气管线和液氮洗燃料气管线,燃料气新配管线的出气端与热电锅炉进气端连通,燃料气支管线的出气端与天然气管线连通,燃料气支管线与氨吸收塔尾气管线通过烘炉管线连通,烘炉管线与天然气管线之间的燃料气支管线与气化炉供燃料气端通过至少一个烘炉支管线连通,氨吸收塔尾气新增管线的进气端连通于靠近氨吸收塔尾气管线进气端的氨吸收塔尾气管线上,在烘炉管线与氨吸收塔尾气新增管线之间的氨吸收塔尾气管线连通有甲醇膨胀槽驰放气管线,并燃气管线的进气端与甲醇膨胀槽驰放气管线连通,火炬伴烧管线、燃料气新配管线、天然气管线通过三通转换阀连通。

2.根据权利要求1所述的基于醇氨联产工艺中高效热值燃气的回收利用装置,其特征在于天然气管线连通有进天然气管线,进天然气管线与热电锅炉的供气端连通,沿着气体流向,在进天然气管线上依序串接有球阀和截止阀;燃料气管线上连通有去火炬官网管线,在去火炬官网管线上串接有气体调节阀。

3.根据权利要求1或2所述的基于醇氨联产工艺中高效热值燃气的回收利用装置,其特征在于并燃气管线与氨吸收塔尾气管线之间的甲醇膨胀槽驰放气管线上串接有截止阀,在并燃气管线上串接有压力调节阀,靠近氨吸收塔尾气管线进气端的氨吸收塔尾气管线上串接有压力调节阀,在燃料气管线与烘炉管线之间的燃料气支管线上串接有截止阀一,在烘炉管线与气化炉之间的燃料气支管线上依序串接有截止阀、球阀和截止阀,在气化炉与天然气管线之间的燃料气支管线上串接有截止阀,烘炉支管线上串接有烘炉气调节阀,靠近热电锅炉的进气端的燃料气新配管线依序串接有截止阀和气体调节阀。

4.根据权利要求1或2所述的基于醇氨联产工艺中高效热值燃气的回收利用装置,其特征在于甲醇膨胀槽驰放气管线与并燃气管线之间的氨吸收塔尾气管线处设置有盲板,烘炉管线与燃料气管线之间的氨吸收塔尾气管线处设置有盲板,烘炉管线与燃料气管线之间的的燃料气支管线处设置有盲板。

5.根据权利要求3所述的基于醇氨联产工艺中高效热值燃气的回收利用装置,其特征在于甲醇膨胀槽驰放气管线与并燃气管线之间的氨吸收塔尾气管线处设置有盲板,烘炉管线与燃料气管线之间的氨吸收塔尾气管线处设置有盲板,烘炉管线与燃料气管线之间的的燃料气支管线处设置有盲板。

6.根据权利要求1或2或5所述的基于醇氨联产工艺中高效热值燃气的回收利用装置,其特征在于甲醇膨胀槽驰放气管线、氨吸收塔尾气管线、液氮洗燃料气管线和燃料气新配管线上分别连通有氮气置换管线。

7.根据权利要求3所述的基于醇氨联产工艺中高效热值燃气的回收利用装置,其特征在于甲醇膨胀槽驰放气管线、氨吸收塔尾气管线、液氮洗燃料气管线和燃料气新配管线上分别连通有氮气置换管线。

8.根据权利要求4所述的基于醇氨联产工艺中高效热值燃气的回收利用装置,其特征在于甲醇膨胀槽驰放气管线、氨吸收塔尾气管线、液氮洗燃料气管线和燃料气新配管线上分别连通有氮气置换管线。

9.一种根据权利要求2至9任意一项所述的基于醇氨联产工艺中高效热值燃气的回收利用装置的使用方法,其特征在于按下述方法进行:一部分甲醇驰放气依序经甲醇膨胀槽驰放气管线、氨吸收塔尾气管线、烘炉管线、燃料气支管线和烘炉支管线引入气化炉,进入气化炉的甲醇驰放气作为燃料对气化炉进行烘炉和保温,一部分甲醇驰放气经燃料气支管线、天然气管线和三通转换阀进入火炬作为火炬伴烧气体,其它甲醇驰放气经并燃气管线引入燃料气管线;

10.根据权利要求9所述的使用方法,其特征在于一部分燃料气管线中的燃料气经三通转换阀进入火炬作为火炬伴烧气体。

技术总结本发明涉及醇氨联产工艺燃料气高效利用装置及回收利用方法技术领域,是一种基于醇氨联产工艺中高效热值燃气的回收利用装置及方法,前者包括气化炉、热电锅炉、天然气管线、燃料气管线、氨吸收塔尾气管线和甲醇膨胀槽驰放气管线。本发明通过设置氨吸收塔尾气新增管线,经氨吸收塔尾气新增管线将氨吸收塔尾气并入燃料气管线,降低对甲醇膨胀槽驰放高热值燃气的污染,并将未被污染的甲醇驰放气通过新增的烘炉管线引入气化炉,充分利用高热值的甲醇驰放气,通过所述改进,不仅提高了高热值甲醇驰放气等可燃气的利用率,而且显著降低气化炉、热电锅炉等运行成本。技术研发人员:李家栋,曹广法,孙友文,李文涛,李乐伦,张志,白华林,康瑄,任士营,魏小鹏,岳永强受保护的技术使用者:兖矿新疆煤化工有限公司技术研发日:技术公布日:2024/4/24本文地址:https://www.jishuxx.com/zhuanli/20240726/131075.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表